Seleccionar idioma:

Equipo ST & Technology LLC ha desarrollado un proceso que elimina el amoníaco de las cenizas volantes. El proceso de recupera 100% de la ceniza tratada y la ceniza resultante cumple con todas las especificaciones para uso en concreto. STET de proceso de eliminación de amoníaco puede utilizarse solo o en combinación con la tecnología de separación de carbón de la empresa. El proceso de separación de carbón no se ve afectado por la presencia de amoníaco en las cenizas volantes. Este enfoque modular ofrece la solución de costo más bajo para tratamiento ceniza por lo demás inutilizable...

Descargar PDFCentro Técnico de Needham

Eliminación de amoníaco de las cenizas volantes

J. Bittner, S. GASIOROWSKI, y F. Hrach

Tecnologías de separación, LLC 101 Hampton Avenue, Needham, Massachusetts, ESTADOS UNIDOS

Resumen

El suministro de cenizas volantes disponibles para su uso como pozzolan en hormigón puede verse gravemente afectado por los efectos de las regulaciones de calidad del aire en las operaciones de las plantas de servicios públicos. Específicamente, reducciones impuestas en el NOx, Partículas, y tan3 se espera que los niveles de emisión de aerosoles requieran la instalación de sistemas de control que puedan utilizar amoníaco como reactivo. Dependiendo del nivel de amoníaco presente en los gases de combustión en los precipitadores de la unidad, las cenizas volantes recolectadas pueden estar muy contaminadas con amoníaco principalmente como sales de sulfato de amonio.

Equipo ST & Technology LLC (STET) ha desarrollado un proceso que elimina el amoníaco de las cenizas volantes. El proceso de recupera 100% de la ceniza volante tratada y la ceniza resultante cumple con todas las especificaciones para su uso en hormigón. El proceso de eliminación de amoníaco de ST se puede utilizar solo o en combinación con la tecnología de separación de carbono de la empresa. El proceso de separación de carbón no se ve afectado por la presencia de amoníaco en las cenizas volantes. Este enfoque modular ofrece la solución de menor costo para el tratamiento de cenizas volantes inutilizables.

El sistema de eliminación de amoníaco ST está operando en dos ubicaciones en los EE.UU. y uno en Europa. Los niveles de amoníaco de las cenizas volantes no tratadas han variado entre 200 y 3000 mg NH3 / kg ceniza (parte por millón en masa, o ppm). El proceso ST ha reducido con éxito el nivel de amoníaco de ceniza a menos de 50 mg NH3 / kg ceniza. Sobre 500,000 toneladas de cenizas volantes se han vendido para mezclar a los productores de hormigón del proceso de eliminación de amoníaco de ST.

Ceniza mosca contaminada con amoníaco

El suministro de cenizas volantes disponibles para su uso como pozzolan en hormigón puede verse gravemente afectado por los efectos de las regulaciones de calidad del aire en las operaciones de las plantas de servicios públicos.1 Específicamente, reducciones impuestas en el NOx , Partículas, y tan3 se espera que los niveles de emisión de aerosoles requieran la instalación de sistemas de control que puedan utilizar amoníaco como reactivo. Dependiendo del nivel de amoníaco presente en los gases de combustión en los precipitadores electrostáticos, las cenizas volantes recolectadas pueden estar muy contaminadas con amoníaco principalmente como sales de sulfato de amonio 1,2. Para el control de NOx, el nivel de amoníaco de gas de combustión se establecerá por la cantidad de amoníaco "deslizamiento", es decir. amoníaco no reaccionado presente después de la unidad SCR o SNCR. Para reducir las partículas o SO3 emisiones de aerosoles, el amoníaco se inyecta en el gas de combustión antes de los precipitadores y se depositará en la ceniza de la mosca. El grado en que esto ocurre depende de la3 contenido, contenido de azufre de ceniza de mosca, alcalinidad de la ceniza volante, la concentración de amoníaco, y la carga de cenizas en los gases de combustión.

El uso de las cenizas volantes en concreto requiere que las cenizas volantes tengan propiedades físicas y químicas específicas3. Las propiedades pozzolánicas de la ceniza se activan en el hormigón mediante la generación de cal libre altamente alcalina a partir de la hidratación del cemento. Cuando las cenizas volantes contienen amoníaco, este amoníaco es liberado como gas por la acción de la solución altamente alcalina del hormigón. La alcalinidad cambia el equilibrio del ion de amonio en solución al amoníaco molecular de acuerdo con la siguiente ecuación:

Nh4+(Aq) + Oh–(Aq) ↔ Nh3(Aq) + H2O

El amoníaco molecular disuelto se libera fácilmente de la solución como gas de amoníaco libre.

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Centro Técnico de Needham

El amoníaco es un compuesto de olor fuerte que lleva la connotación de los corrales, estiércol y orina. Un fuerte olor a amoníaco es inaceptable para el productor de hormigón, el contratista que trabaja con el hormigón, y el último usuario concreto.4

Las propiedades acabadas del hormigón no se ven afectadas negativamente cuando se utilizan cenizas volantes contaminadas con amoníaco, pero el olor es inaceptable, especialmente si el hormigón se utiliza en espacios subterráneos o cerrados.5,6,7 Dependiendo de los detalles de la ubicación, incluyendo la cantidad de circulación de aire fresco, olor a amoníaco no era objetable cuando se utilizan cenizas volantes que 100 Para 200 mg NH3 / kg (parte por millón en masa, o ppm). Con el fin de asegurar que no se encuentren problemas, el contenido de amoníaco de las cenizas volantes no debe ser mayor que 100 Ppm2,8.

Sin embargo, la adición de amoníaco en la planta de generación de energía puede dar lugar a contenido de amoníaco con cenizas volantes de 200 Para 2500 Ppm, haciendo que las cenizas volantes inaceptables para su uso en hormigón.8 Por lo tanto, reducir los problemas de calidad del aire mediante el control de las emisiones atmosféricas de las centrales eléctricas aumenta un problema de eliminación de residuos sólidos y aumenta el CO2 emisiones de efecto invernadero al aumentar la cantidad de cemento utilizado en la producción de hormigón. La eliminación de amoníaco de las cenizas volantes para que pueda utilizarse en hormigón beneficiaría a la utilidad evitando la eliminación de residuos sólidos, el productor de hormigón, Usuario, y el propietario final al reducir el costo de los materiales y aumentar la calidad del producto, y el medio ambiente mediante la reducción de las emisiones de gases de efecto invernadero de la producción de cemento.

La cantidad de sal de amoníaco y amonio que se encuentra en las cenizas volantes está relacionada con la cantidad de amoníaco presente en los gases de combustión. Para una unidad de carbón pulverizado típica que utiliza carbón bituminoso oriental con un alto valor de calefacción de 12,000 BTU/lb (6667 kcal/kg), la relación entre los gases de combustión y la masa de carbón es de aproximadamente 8 Para 9.5. Cuando el contenido de cenizas del carbón es 10%, y 80% de la ceniza en el carbón se recupera como ceniza salina (20% a la ceniza de fondo), el gas de combustión / relación de ceniza es de aproximadamente 100. Si todas las especies de amoníaco presentes en el gas de combustión fueron depositadas o absorbidas en las cenizas, la concentración del amoníaco en la ceniza sería aproximadamente 50 veces mayor que en los gases de combustión sobre una base masiva, por ejemplo. un amoníaco “Resbalón” de 2 ppm en volumen resultaría en una ceniza que contiene 100 Mg / kg (ppm por wt.) Amoníaco. Las mediciones reales muestran que esta relación es correcta.9 La concentración de amoníaco en las cenizas volantes variará entre las unidades operativas dependiendo del contenido de cenizas del carbón y la relación de cenizas volantes a la parte inferior, así como otros factores.

Inyección de amoníaco en precipitadores electrostáticos (Esp) para mejorar la eficiencia y reducir la opacidad del penacho puede resultar en niveles muy altos de amoníaco en cenizas volantes. Niveles hasta 2500 ppm amoníaco en cenizas se han encontrado para tales sistemas. Las operaciones del SNCR suelen operar con concentraciones de deslizamiento de amoníaco de 5 Para 20 Ppm, con cenizas contaminadas a un nivel de 200 Para 1000 ppm amoníaco. Los sistemas SCR generalmente están diseñados para funcionar a niveles máximos de 2 O 5 Ppm, dependiendo de los detalles de la instalación.10 Generalmente, cuanto mayor sea el NH3/NoX Cociente, cuanto mayor sea el NOX reducción que se obtendrá, con un deslizamiento de amoníaco más alto que resulta. Sin embargo, deslizamiento de amoníaco mayor que 2 ppm puede dar lugar a un contenido de ash-amoníaco superior a 100 Ppm, produciendo una ceniza no comercializable.11 Muchas centrales eléctricas en Japón y Alemania operan unidades SCR 2 ppm deslizamiento máximo han visto poco impacto en la comercialización de las cenizas volantes.1,5 Sin embargo, algunos SCR de todo el mundo han sido diseñados para 5 ppm deslizamiento de amoníaco. La operación de estas unidades a este alto nivel de deslizamiento probablemente resultará en 100 ppm de amoníaco sobre la mosca ceniza.

Controlar el deslizamiento de amoníaco a niveles bajos también reduce la obstrucción y la corrosión de los equipos aguas abajo debido a la deposición de sulfatos de amonio.1,10 Se espera que evitar el enchufar el precalentador de aire debido a este fenómeno sea aún más importante para los operadores de unidades cuando se queme, Carbón de EE. UU.. Por lo tanto, manejo del deslizamiento de amoníaco para minimizar el tiempo de interrupción de la unidad será una preocupación mayor que controlar el nivel de amoníaco de las cenizas volantes. El resultado

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Centro Técnico de Needham

puede ser que no se desarrolle ningún problema significativo para la utilización de cenizas en algunos sitios de servicios públicos, dependiendo del diseño y funcionamiento específico de los sistemas de control de emisiones.

El proceso STET

STET ha desarrollado un proceso que elimina el amoníaco de las cenizas volantes.12 El proceso de recupera 100% de la ceniza volante tratada y la ceniza resultante cumple con todas las especificaciones para su uso en hormigón. STET de proceso de eliminación de amoníaco puede utilizarse solo o en combinación con la tecnología de separación de carbón de la empresa. El proceso de separación de carbono no se ve afectado por la presencia de amoníaco. Este enfoque modular ofrece la solución de menor costo para el tratamiento de cenizas volantes inutilizables.

Para eliminar el amoníaco como gas de las cenizas volantes, el proceso STET utiliza la misma reacción química fundamental que resulta en la liberación de amoníaco en. La liberación del amoníaco de las cenizas volantes requiere que el ion de amonio

–equilibrio molecular de amoníaco a favor del amoníaco por la presencia de. Las cenizas volantes con alcalinidad naturalmente alta no necesitan álcalis adicionales. Para cenizas menos alcalinas, cualquier álcali fuerte servirá. La fuente más barata de álcalis es la cal (Prohibición de). La reacción de las sales de amonio con amoníaco liberador de cal se ven fuertemente favorecidas por el equilibrio químico. La reacción química se produce rápidamente una vez que los compuestos se disuelven.

La reacción general puede generalizarse como:

(Nh4)2así que4(s) + Prohibición de(s) • 2NH3(G) + CaSO4(s) + H2O(G)

Sin embargo, las presiones de vapor de los sólidos son bastante bajas y la reacción no puede ocurrir en la fase gaseosa o sólida. El sulfato de amonio es altamente soluble en agua y se disocia a iones de amonio e iones de sulfato.

(Nh4)2así que4(Aq) • 2NH4+(Aq) + así que42-(Aq)

La cal es altamente inestable al exponerse al agua, favoreciendo una reacción altamente exotérmica comúnmente conocida como “Apagamiento”, produciendo hidróxido de calcio o cal hidratada.

Prohibición des +H2O - Ca(Oh)2(s)

La cal hidratada sólo es escasamente soluble en agua, produciendo iones de calcio e hidróxido.

Ca(Oh)2(s) ↔ Ca2+(Aq) + 2 Oh–(Aq)

El sulfato de calcio también es escasamente soluble, para que los iones de calcio estén disponibles disolviendo la cal hidratada, se consumen principalmente por la precipitación de sulfato de calcio.

Ca2+(Aq) + así que42-(Aq) • CaSO4(s)

Finalmente, existe un equilibrio entre los iones de amonio y el amoníaco disuelto en agua.

Nh4+(Aq) + Oh–(Aq) ↔ Nh3(Aq) + H2O

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Centro Técnico de Needham

El grado en que los iones de amonio se convierten en amoníaco molecular depende del pH del sistema acuoso, pH más alto favoreciendo la formación de amoníaco molecular. Este equilibrio es bien conocido.13

Una característica clave del proceso STET es el uso de una cantidad mínima de agua (1 Para 4%, por lo general 2%) y cantidades mínimas de álcalis (< 2%). Grandes cantidades de agua son perjudiciales para el proceso, disminuyendo la tasa de liberación de amoníaco. El pH de la ceniza resultante / lima / mezcla de agua debe ser mayor que el pH 10.0. Se añaden cantidades muy pequeñas de álcalis para asegurar este pH, dependiendo del pH natural de la ceniza. Típicamente, menos de 1% Ca(Oh)2 se requiere, incluso con cenizas volantes con pH naturalmente ácido. Se utilizan álcalis a base de calcio que resultan en una alteración mínima de la química de las cenizas volantes. El proceso se realiza a temperatura ambiente.

Dado que el costo de los álcalis y el costo de secado del producto son los principales gastos de operación y el tamaño del equipo de mezcla y secado son los principales componentes del costo de capital, medir cuidadosamente los requisitos de reactivo para una ceniza específica es necesario para optimizar la economía del proceso.

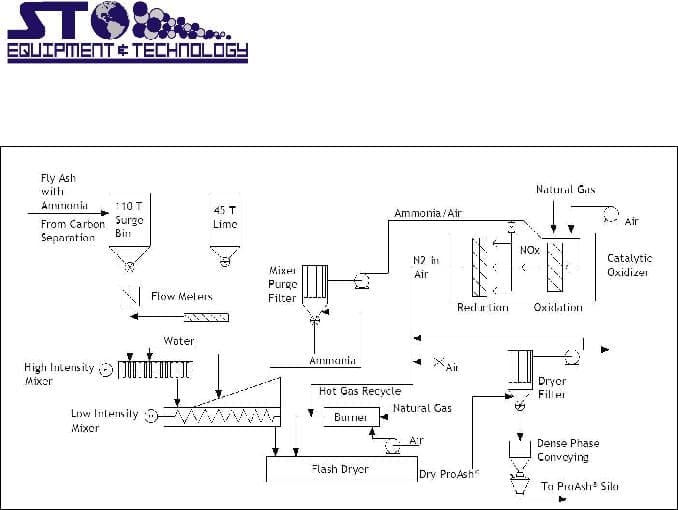

El diagrama de flujo de proceso para el funcionamiento continuo del proceso STET se presenta en la Figura 1. Ceniza, agua y álcalis en proporciones controladas se miden a un mezclador. Para asegurar una mezcla rápida y una dispersión uniforme del agua añadida y de los álcalis, se utiliza un mezclador de alta intensidad. El tiempo de residencia en este tipo de mezclador es muy bajo, en el orden de un segundo. El amoníaco se libera inmediatamente, pero la evolución completa requiere tiempos de mezcla de 3 Para 4 minutos para permitir el transporte masivo del gas desde la mayor parte de la ceniza para permitir el transporte masivo del gas desde la mayor parte de la ceniza.

Para obtener este tiempo de mezcla y asegurar un buen transporte del amoníaco de la mayor parte de la ceniza, un dispositivo de baja intensidad como un molino de pug se utiliza como mezclador secundario. Dado que el contenido de humedad de las cenizas es muy bajo, el material fluye a través de este mezclador como un polvo seco altamente agitado. El gas de amoníaco recogido en los mezcladores de alta y baja velocidad se recicla en la unidad generadora o se convierte en nitrógeno en dos- unidad catalítica escénica.

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Centro Técnico de Needham

Figura 1: Diagrama de flujo del proceso de eliminación de amoníaco STET

La ceniza desafilada se seca transportando el material a través de un secador de flash para eliminar el exceso de agua. Debido a la cantidad mínima de agua añadida, agua consumida en la formación de sulfato de calcio hidratado tras la reacción con sulfato soluble en la ceniza, y pérdida de agua durante la etapa de mezcla de baja intensidad, sólo una pequeña cantidad de agua necesita ser removida por el secador. Esto minimiza la demanda de energía de la etapa de secado. Temperaturas finales de ceniza de aproximadamente 150oF son adecuados para producir un flujo libre, producto mosca cenizas con contenido de humedad muy por debajo de la ASTM C 618 especificación de 3 Wt. %.3

La primera aplicación a gran escala del proceso de eliminación de amoníaco de STET comenzó a 2003 en la planta de procesamiento de cenizas de ST en el Jacksonville Electric Authority St. Johns River Power Park en Jacksonville, La Florida. Esta operación a escala comercial maneja hasta 40 toneladas por hora de ceniza contaminada, reducir el contenido de amoníaco a menos de 30 Ppm. Los niveles de amoníaco en las cenizas volantes entrantes varían de 200 a 900 Ppm. El proceso es muy robusto, resultando en 90+% eliminación de amoníaco en todos los ajustes de ensayo, produciendo ceniza muy por debajo de nuestro objetivo de máximo 50 ppm amoníaco. El contenido final de humedad es <0.3%. Los resultados representativos se enumeran en la Tabla 2. Sobre 250,000 toneladas de ceniza contaminada con amoníaco se ha procesado con éxito en las instalaciones de Jacksonville.

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Centro Técnico de Needham

Tabla 2: Resultados típicos del sistema de amoníaco a escala comercial

|

Tasa de alimentación, |

Amoníaco inicial, |

Amoníaco final, |

Tasa de cal, |

Tasa de agua, |

|

toneladas/hora |

Ppm |

Ppm |

% de alimentación |

% de alimentación |

|

21 |

910 |

25 |

1.35 |

1.9 |

|

25 |

190 |

9 |

0.88 |

2.6 |

|

40 |

350 |

12 |

0.70 |

2.05 |

|

18 |

242 |

20 |

0.82 |

1.52 |

Cenizas volantes en Big Bend Station en Tampa, Florida está contaminada con amoníaco debido a la inyección de amoníaco en los sistemas ESP de la central eléctrica para controlar la emisión de SO3 aerosol generado por el sistema de control SCR NOx. En otras centrales eléctricas, La contaminación por amoníaco también se produce con el control de SNCR NOx y el uso de amoníaco para mejorar la recolección de partículas en los sistemas ESP. En Big Bend, los niveles de amoníaco de ceniza salvolante para unidades con inyección de amoníaco 750 Para 3360 ppm amoníaco. Por consiguiente, las cenizas volantes destinadas a la producción de hormigón deben ser tratadas por el proceso de eliminación de amoníaco ST.

El diseño del proceso de eliminación de amoníaco STET instalado en Big Bend (Figura 2) es la segunda instalación a gran escala e incluye muchos refinamientos. Se ha mejorado el equipo de manipulación de materiales para permitir la operación a tasas más altas. El sistema de secado se reduce con el diseño anterior e incluye el reciclaje de gases calientes para reducir las necesidades energéticas generales del sistema. Finalmente, el amoníaco liberado en el proceso se alimenta a una unidad catalítica de dos etapas donde el gas de amoníaco recogido se convierte en nitrógeno. El calor generado por esta reacción se recupera y se utiliza para complementar el requisito de energía del sistema de secado flash de ceniza salina. El uso del sistema catalítico de dos etapas da como resultado emisiones mínimas de NOx. El proceso de recupera 100% de la ceniza volante tratada y la ceniza resultante cumple con todas las especificaciones para su uso en hormigón.

Esta operación a escala comercial puede 52 toneladas por hora de ceniza contaminada, reducir el contenido de amoníaco a menos de 75 mg/kg. El proceso es muy robusto, resultando en 97+% eliminación de amoníaco, produciendo ceniza muy por debajo de nuestro objetivo de máximo 100 mg/kg de amoníaco. El contenido final de humedad es <0.5%.

Un proceso de eliminación de amoníaco STET ha estado en funcionamiento en las instalaciones de procesamiento de cenizas de la estación RWE npower Aberthaw en el Reino Unido desde 2008. Aberthaw añade amoníaco para mejorar la eficiencia de la recolección de ESP con niveles de amoníaco en la ceniza típica 200 ppm y el proceso está diseñado para 500 ppm máximo.

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Centro Técnico de Needham

Figura 2: Sistema de eliminación de amoníaco en Big Bend Station, Tampa Florida

La ceniza del producto

El producto de cenizas volantes de bajo amoníaco cumple con todos los requisitos químicos y físicos de la ASTM C 618 las propiedades de hormigón estándar y resultantes son idénticas a la ceniza no sometida al proceso de eliminación de amoníaco. La Tabla I compara las propiedades típicas de la ceniza de una estación generadora junto con las propiedades de la ceniza vegetal reducida en el contenido de amoníaco de 250 Mg / kg a 20 Mg / kg por el proceso ST continuo. Tenga en cuenta que el rango de contenido de óxido de calcio observado para la ceniza de esta fuente es 1.4 Para 12%. La adición de hasta 1% Ca(Oh)2 (0.75% como CaO) resultará en sólo cambios menores en la química de la ceniza, ampliando la variabilidad de manera insignificante.

Las pruebas de hormigón realizadas en la ceniza desafiada mostraron que era un excelente material pozzolanico. El desarrollo de la fuerza compresiva usando esta ceniza es tan bueno o mejor que la ceniza sin amoníaco de esta fuente. Las propiedades de durabilidad del hormigón a largo plazo también son excelentes, incluyendo una mejor resistencia a la corrosión, resistencia al sulfato, permeabilidad al cloruro, y contracción de cal.

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Centro Técnico de Needham

Tabla I: Propiedades físicas y químicas de Fly Ash.

|

|

ASTM C 618 Especificación |

Planta # 1 Propiedades de la ceniza, Típico |

Planta # 1 Ceniza después de la eliminación de amoníaco |

|

|

Composición química |

|

|

|

|

|

Dióxido de silicio |

– |

55 – 61 % |

59.8 % |

|

|

Oxido de aluminio |

– |

15 – 25 % |

23.8 % |

|

|

Óxido de hierro |

– |

5 – 10.9% |

7.35 |

|

|

Total (SiO2 + Al2O3 + Fe2O3) |

70.0 Min. |

78 – 91 % |

90.9 % |

|

|

Trióxido de azufre |

5.0 máximo |

0.13 – 1.4% |

0.87% |

|

|

Oxido de calcio |

– |

1.4 – 12 % |

1.79 % |

|

|

Contenido de humedad |

3.0 máximo. |

0.0 – 0.3 % |

0.21% |

|

|

Pérdida en la ignición |

6.0 máximo. |

0.7 – 2.6 % |

0.91% |

|

|

Oxido de sodio |

– |

0.1 – 0.7 |

0.14% |

|

|

Oxido de potasio |

– |

0.5 – 2.2% |

0.56% |

|

|

Alcalinos disponibles (como Na2O) |

1.5 % máximo |

0.5 – 0.8% |

0.51% |

|

|

Resultados de las pruebas físicas |

|

|

|

|

|

Fineza, retenido en #325 Tamiz |

34% máximo. |

8 – 16% |

14% |

|

|

Indice de actividad de fuerza |

|

|

|

|

|

Relación con el control @ 7 Días |

– |

81 – 95 % |

94.8% |

|

|

Relación con el control @ 28 Días |

75% Min. |

94 – 102% |

99.5% |

|

|

Requisito de agua, % de Control |

105% máximo. |

93 – 97% |

94.2% |

|

|

Solidez, Expansión de Autoclave |

0.8% máximo. |

-0.035 – 0.010 |

-0.033 |

|

|

Encogimiento en seco, Aumentar @ 28 Día |

0.03% máximo. |

-0.01 – 0.010 |

-0.009 |

|

|

Densidad |

– |

2.35 – 2.45 |

2.36 |

|

Resumen

El grado en que las cenizas volantes de buena calidad se verán comprometidas como resultado de los sistemas de nOx o de emisión de partículas en el futuro dependerá de las opciones tecnológicas tomadas por los servicios públicos para reducir el NOx, emisiones de materia particulada y opacidad de penacho. Sin embargo, El proceso de eliminación de amoníaco de STET se puede utilizar para eliminar el amoníaco de cenizas contaminadas, producir un material de alto valor para su uso en la producción de hormigón. El amoníaco recuperado se puede reciclar en la unidad generadora para su reutilización. Este proceso de eliminación de amoníaco se puede instalar como un sistema independiente o se puede utilizar junto con el exitoso sistema de eliminación de carbono de cenizas volantes de STET.

1Stewart, B.r., Efectos no deseados de la reciente regla de transporte de ozono de la EPA, Procedimientos, 1999 Conferencia sobre Reducción Catalítica Selectiva y No Catalítica para el control de NOx, Mayo 1999, pp.9-10.

2Sloss, L.l., Hjalmarsson, A-K, Soud, H.N., Campbell, L.M., Piedra, D.k., Shareef, G.s., Emmel, T., Maibodi, M., Livengood, C.d., Markussen, J. Libro de hechos de la tecnología de control de óxidos de nitrógeno, Noyes Data Corporation, PP. 94-95, 1992

3“Especificación estándar para cenizas de mosca de carbón y pozzolan natural crudo o calcinado para su uso como aditivo mineral en hormigón”, ASTM C 618, Sociedad Americana de Pruebas y Materiales, Filadelfia, PA.

4Mayores, R.k., Colina, R., Mcmurry, R., Thomas, S., Un estudio del impacto de la inyección de amoníaco en las cenizas con mosca comercializables, incluidos los procedimientos de control de calidad, Procedimientos, 1999 Conferencia sobre Catalítico Selectivo y No catalítico Reducción del control de NOx, Mayo 1999, pp.11-13.

5Van der Brugghen, F.w., Gast, C.h., Van den Berg, J.w., Kuiper, W.h., Visser, R., Problemas encontrados durante el uso de cenizas volantes contaminadas con amonio. Procedimientos: EPRI / Epa 1995 Simposio conjunto sobre el control de NOx de combustión de la estación, Mayo 16-19, 1995. Libro 4, Sesión 8A, PP. 1-16.

6Van den Berg, J.w., Cornelissen, H.A.W. ,Efecto de las tecnologías de NOx bajas en la calidad de las cenizas volantes, Procedimientos: 13th Simposio Internacional sobre el Uso y Gestión de Productos de Combustión de Carbón, 1999, PP. 29-1 – 29-11.

7Koch, H-J., Prenzel, H., Pruebas sobre los desarrollos de olores en la fundición de una regla de hormigón – Uso de un NH3-Ceniza salina contaminada, Planta y tecnología de prefabricado de hormigón, Para. 11, 1989 PP. 72-75.

8Fisher, A.c., Blackstock, T. Beneficio de ceniza de mosca mediante un proceso de desmontaje de amoníaco, 12th Simposio Internacional sobre Gestión y Uso de Subproductos de Combustión de Carbón, 1997 PP. 65-1 – 65-8.

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Centro Técnico de Needham

9Larrimore, L., Dodgen, D., Monroe, L., Caracterización de los efectos del amoníaco en la ceniza y evaluación de los métodos de eliminación, Procedimientos: 13th Simposio Internacional sobre el Uso y Gestión de Productos de Combustión de Carbón, 1999, PP. 16-1 – 16-15.

10Control de las emisiones de óxido de nitrógeno: Reducción catalítica selectiva (Scr), Tecnología de carbón limpio, Número de informe tópico 9. ESTADOS UNIDOS. Departamento de Servicios de Energía y Empresas del Sur, Inc. Julio, 1997.

11O ' connor, D., Larrimore, L, Dodgen, D., Monroe, L., Los efectos de la reducción de NOx basada en amoníaco en las cenizas volantes: Adsorción de amoníaco en cenizas, Procedimientos, EPRI-DOE-EPA Simposio Combinado de Control de la Contaminación Atmosférica de Servicios Públicos: El Simposio MEGA, Agosto, 1999, Papel # 16.

12GASIOROWSKI, S.A., y Hrach, F.J., Método para eliminar el amoníaco de las cenizas volantes contaminadas con amoníaco, Número de patente de los Estados Unidos 6,077,494, Junio 20, 2000.

13Thurston, Anticongelante., Russo, R.c., Emerson, K., Equilibrio de amoníaco acuoso – Tabulación de amoníaco no ionizado porcentual, Protección Ambiental de los Estados Unidos, EPA-600/3-79-091, Agosto, 1979.

Equipo ST & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700