Odaberite jezik:

ST oprema & Tehnologija D.O.O. (STET) tehnologija razdvojivača tribo-elektrostatičkog pojasa omogućava korist od finog minerala puderi sa potpuno suhom tehnologijom na visokom provodu. STET separator je dobro prilagođen za odvajanje vrlo finih (<1µm) do umjereno suza (500µm) Čestice, u suprotnosti s drugim elektrostatički procesima razdvajanja koji su tipično ograničeni na čestice >75μm u veličini. STET je uspješno odao korist uzorcima željezne rude uključujući rude koje se vode iz rudnika, repovi i itabirit sa sadržajem gvozdenog feeda u rasponu od 30-55%. Eksperimentalni nalazi ukazuju da se niske željezne ore mogu nadograditi na komercijalne ocjene (58-65% Fe) istovremeno odbijajući silicij koristeći SEPARATOR STET pojasa. Ovamo, predstavljen je kompendijum eksperimentalnih rezultata i preliminarna studija potencijalnih aplikacija za STET tehnologiju za industriju željeza. Preliminarne studije uključuju listu tokova na visokom nivou i ekonomske evaluacije za odabrane aplikacije. Raspravlja se i o izazovima povezanim sa usvajanjem tehnologije i usporedbom sa trenutno dostupnim tehnologijama za obradu kazne od željezne ore.

1.0 Uvod

Željezna runda je četvrti najčešće element u zemljinoj kori i od suštinske je važnosti za globalni ekonomski razvoj i proizvodnju čelika [1-2]. Željezne rude imaju širok spektar u hemijskom sastavu posebno za Sadržaj Fea i pridružene minerale gangue [1]. Glavni minerali koji nose željezo su hematit, goethite, limonit i magnetit [1,3] a glavni kontaminanti u željeznim orama su 2 i Al2O3. Svaka mineralna naslaga ima svoje jedinstvene karakteristike u pogledu minerala koji nose željezo i gangue, i stoga zahtijeva drugačiju tehniku koncentracije [4].

Moderna kola obrade minerala željeznog nosećih mogu uključivati gravimetrijsku koncentraciju, magnetna koncentracija, i koraci flotacije [1,3]. Međutim, moderna kola predstavljaju izazove u smislu obrade kazne od željezne ore i ijiga [4-6]. Gravimetrijske tehnike kao što su spirale su ograničene veličinom čestica i samo se ocijenjuju kao efikasan način koncentracije hematita i magnetita za razlomak veličine iznad 75μm [5]. Mokra i suha magnetna separacija niskog inteziva (LIMS) tehnike se koriste za obradu visokokvalitetnih željeznih ruda sa jakim magnetskim svojstvima kao što su magnetit dok se mokra magnetna separacija visokog inteziteta koristi za odvajanje minerala željeznog nosećih sa slabim magnetskim svojstvima kao što su hematit od minerala gangue. Magnetne metode predstavljaju izazove zbog njihovog zahtjeva da željezna ora bude podložna magnetskim poljima [3]. Flotacija se koristi za smanjenje sadržaja nečistoća u niskim željeznim orama, ali je ograničena cijenom reagenta, i prisustvo silika, ijigavci bogati aluminama i karbonatnim mineralima [4,6]. U nedostatku dalje obrade nizvodno za odbacivanje potoka fini odbačeni željezo će završiti odbačeni u repovima brane [2].

Odlaganje repova i obrada kazne od željeza postali su presudni za očuvanje okoliša i oporavak dragocjenosti željeza, To jest, i stoga je obrada repova željezne rude i kazne u rudarskoj industriji narasla u važnosti[7].

Međutim, obrada željeznih repova i kazne ostaje izazovna preko tradicionalnih tokova i stoga alternativne tehnologije korisnika kao što su tribo-elektrostatičko razdvajanje koje je manje restriktivno u smislu rudne mineralogije i veličine čestica može postati od interesa. Suha elektrostatička obrada željezne rude predstavlja priliku da se smanje troškovi i mokra repa generacija povezana sa tradicionalnim gravimetrijskim, flotacija i mokra magnetna sklopa razdvajanja.

STET je razvio proces razdvajanja koji omogućava efikasno odvajanje mušog pepela i minerala prema njihovom odgovoru kada su izloženi određenom električnom polju. Tehnologija je uspješno primijenjena na industriju mušica i industrijsku industriju minerala; i STET trenutno istražuje druge otvore tržišta gdje bi njihovi separatori mogli ponuditi konkurentsku prednost. Jedno od ciljanih tržišta je nadogradnja fine željezne ore.

STET je obavio istraživanja sa nekoliko željeznih pore i eksperimentalnih rezultata do danas su pokazali da niskogradnje kazne od željezne ore mogu biti nadograđene sredstvima STET tribo-elektrostatičkog separatora pojasa. STET suhi elektrostatički proces razdvajanja nudi mnoge prednosti u odnosu na tradicionalne metode mokre obrade, uključujući sposobnost da se oporavi fino i ultra fino željezo koje bi inače bilo izgubljeno za repove ako obrada sa postojećom tehnologijom. Osim toga, tehnologija ne zahtijeva potrošnju vode, što rezultira eliminacijom pumpe, i suši se., kao i sve troškove i rizike povezane sa vodenim tretmanom i otpadom; nema mokra repa odlaganje - nedavni visoki profil kvarovi repova brane su naglasili dugoročni rizik od odlaganja mokra repa; i, nije potrebna nikakva hemijska dodatna, koji stoga negira tekući trošak reagenta i pojednostavlja dopuštenje.

Željezna je industrija sa dinamikom koja se razlikuje od ostalih baznih metala.. Ovo je zbog njegovog fluktuirajućeg tržišta, veliki obim proizvodnje koji su uključeni i odgovarajući troškovi kako na kapitalu tako i na operativnim stranama [8] kao i odsustvo centralnih čvorišta za razmjenu kao što je London Metals Exchange. To se prevodi u ogromne povrate koji su mogući kada su cijene rakete gore i britve tanke margine kada su okolnosti dire. To je jedan od razloga koji stoji iza ogromnog volumena proizvodnje i naglaska na niskim jedinim troškovima proizvodnje.

Ovamo, predstavljeni su rezultati screening studije industrije željezne ore koju su razvili STET i Soutex kako bi se identificirale niše u kojima bi STET tehnologija mogla ponuditi ekonomsku prednost u odnosu na konvencionalnije tehnologije. Soutex je konsultantska obrada minerala i metalurgija i ima iskustva u dizajniranju, optimiziranje i operiranje raznih procesa koncentracije željezne rupe, sa razumijevanjem CAPEX-a, OPEX kao i marketinški aspekti industrije željezne opeke. Za ovu studiju, Soutex je pružio svoju stručnost u procjeni potencijalnih aplikacija za triboelectrostatičko odvajanje u željeznoj ručnici. Soutex's scope uključivao je razvoj toka i redored kapitala na nivou studija i procjene troškova operativnog. Ovaj rad istražuje tri naj obećavajuće aplikacije pronađene, na tehničkom i ekonomičnom nivou. Ove tri prijave su identificirane kao: Nadogradnja kazne željezne rude u australijskom DSO rudarstvu; skalvenging koncentrata finog željeza u koncentratorima hematita/magnetita; i, reprocesiranje rich-Fe repova iz brazilskih operacija.

2.0 "STET Triboelektrostatični pojas"

Eksperimenti su obavljeni koristeжi podni-elektrostatički znak za razdvajanje pojasa.. Testiranje na klupama je prva faza tro faza procesa implementacije tehnologije uključujući evaluaciju klupe, testiranje na ljestvici i komercijalne mjere. Stacionarni razdjelnik služi za probir za dokaz tribo elektrostatičkog punjenja i kako bi se utvrdilo ako je materijal dobar kandidat za Elektrostatski beneficiation. Glavne razlike između svakog komada opreme prikazani su u tablici 1. Dok je oprema koja se koristi unutar svake faze razlikuje se po veličini, princip rada je u osnovi isti.

STET je procijenio nekoliko uzoraka željezne rude na klupi i opaženo je značajno kretanje željeza i odbacivanje silikata (Vidi stol 2). Eksperimentalni uslovi su odabrani tako da oporavak željeza vs. kriva za povećanje željeza se mogla izvući i kasnije se koristiti kao ulaz za operativni ekonomski model

Tablica 2. Rezultati klupske skale na različitim željeznim orima

| Exp | Hraniti Fe wt.% | Proizvod Fe wt.% | Apsolutni Fe Povećaj % | Fe Oporavak % | SiO2 Odbijanje % | D10 (µm) | D50 (µm) | D90 (µm) |

|---|---|---|---|---|---|---|---|---|

| 1 | 39.2 | 50.6 | 11.4 | 91.5 | 63.9 | 5 | 23 | 59 |

| 2 | 39.4 | 60.5 | 21.1 | 50.8 | 96.0 | 5 | 23 | 59 |

| 3 | 30.1 | 48.0 | 17.9 | 70.6 | 84.6 | 1 | 18 | 114 |

| 4 | 29.9 | 54.2 | 24.3 | 56.4 | 93.7 | 1 | 18 | 114 |

| 5 | 47.0 | 50.2 | 3.2 | 96.6 | 35.3 | 17 | 62 | 165 |

| 6 | 21.9 | 48.9 | 27.0 | 41.2 | 96.6 | 17 | 62 | 165 |

| 7 | 47.6 | 60.4 | 12.8 | 85.1 | 96.9 | 17 | 62 | 165 |

| 8 | 35.1 | 44.9 | 9.8 | 89.0 | 54.2 | 3 | 61 | 165 |

| 9 | 19.7 | 37.4 | 17.7 | 76.0 | 56.8 | 5 | 103 | 275 |

| 10 | 54.5 | 62.5 | 8.0 | 86.3 | 77.7 | 5 | 77 | 772 |

| 11 | 54.6 | 66.5 | 11.9 | 82.8 | 95.6 | 8 | 45 | 179 |

(Vidi odjeljak 3.0, Slika 4). Dodatni eksperimentalni rezultati koji pokazuju rezultate odvajanja na uzorcima željezne ore koristeći STET tehnologiju predstavljeni su u prethodnoj publikaciji od strane STET-a o obradi željezne ore [9].

Tablica 1. Tri faze provedbe procesa tehnologijom STET tribo Elektrostatski pojas razdjelnika.

| Faza | Koristi se za: | Dužina elektrode | Vrsta procesa |

|---|---|---|---|

| 1- Klupska skala Proceni | Kvalitetan Proceni | 250Cm | Serije |

| 2- Pilot-ljestvica Testiranje | Kvantitativno Proceni | 610Cm | Serije |

| 3- Reklame Skali | Reklame Proizvodnju | 610Cm | Kontinuirani |

Kako se može vidjeti za stolom 1, glavna razlika između glavne razdvajatora i pilota i komercijalnih razmera, je da je dužina odvada glavnih separatora približno 0.4 puta dužine pilota i komercijalnih mjera.. Kao što je efikasnost u razdvajanju funkcija elektrode dužine, testiranje na klupi ne može se koristiti kao zamjena za testiranje pilota. Testiranje pilot-skale je neophodno kako bi se utvrdila obima razdvajanja koje STET proces može postići u komercijalnim razmjerima, i da utvrdimo da li proces STET-a može ispuniti mete proizvoda pod datim stopama sažetka sadržaja. Zbog razlike u aktivnoj dužini razdvajanja od klupske skale do pilotske skale, rezultati se obicno poboljsaju na pilot skali.

2.1 Princip operacije

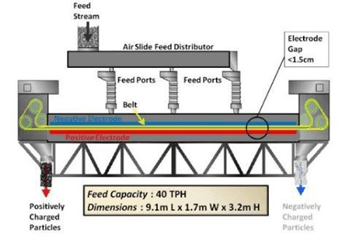

U tribo-elektrostatički znak za razdvajanje pojasa (vidi figuru 1 i shvatiti 2), materijal se hrani u tankom procjepu. 0.9 – 1.5 cm između dva paralelna planarske elektrode.

Čestice su utrobno optužene od strane međučestica.. Naprimjer, u slučaju uzorka željeza koji se uglavnom nalaze hematitske i kvarcne mineralne čestice, pozitivno naplaćeno (hematit) i negativno

Čestice su utrobno optužene od strane međučestica.. Naprimjer, u slučaju uzorka željeza koji se uglavnom nalaze hematitske i kvarcne mineralne čestice, pozitivno naplaćeno (hematit) i negativno

naplaci (kvarc) privlače ih suprotne elektrode.. Čestice su zatim zahvatile kontinuirano kretanje otvorenih pojasa i prenijeli se u suprotnim pravcima. Pojas potezi uz svake elektrode prema suprotnim stranama separator čestica. Tok kontra struje razdvajajućih čestica i kontinuirano troelektrično punjenje sudarima čestica i čestica omogućava višestupanjsko razdvajanje i rezultira odličnom čistoću i oporavkom u jednostrukoj jedinici. Pojas omogućava obradu na finim i ultra finim česticama uključujući čestice manje od 20μm, dajući metodu za kontinuirano čišćenje površine elektroda i uklanjanje finih čestica, koja bi se inače pridržavala površine elektroda. Velika brzina pojasa također omogućava prolaze do 40 tona na sat na jednom separatoru kontinuiranim prenoženjem materijala iz separatora. Kontroliranjem raznih parametara procesa, uređaj omogućava optimization za mineralnu ocjenu i oporavak.

Razdjelnik dizajn je relativno jednostavna. Jedini pokretni dijelovi su pojas i povezan Valjci. Elektrode su stacionarne i sačinjavane od visoko izdržljivog materijala. Kaiš je dio koji zahtijeva rijetkost, ali periodičnu zamjenu., proces koji je u stanju da bude završen od strane jednog operatora u samo 45 Minuta. Razdjelnik elektroda dužina iznosi približno 6 metara (20 FT.) i širine 1.25 metara (4 FT.) za punu veličinu komercijalne jedinice (vidi figuru 3). Potrošnja energije je manja od 2 kWh po toni materijala obrađenog s većinom snage koju konzumiraju dva motora koji voze pojas.

Proces je potpuno suh., Ne zahtijeva dodatne materijale i ne proizvodi nikakve traćenje ili zračne emisije. Za odvajanje minerala separator pruža tehnologiju za smanjenje potrošnje vode, Produži rezervu života i/ili oporavak i ponovno obradu.

Proces je potpuno suh., Ne zahtijeva dodatne materijale i ne proizvodi nikakve traćenje ili zračne emisije. Za odvajanje minerala separator pruža tehnologiju za smanjenje potrošnje vode, Produži rezervu života i/ili oporavak i ponovno obradu.

Kompaktnost sistema omogućava fleksibilnost u instalacionim dizajnima. Tribo-elektrostatička tehnologija razdvajanja pojasa je robusna i vrlo dokazano i prvo je primjenjena industrijski za obradu sagorijevanja uglja u 1995. Tehnologija je efikasna u razdvajanju ugljičnog čestica od nepotpunog sagorijevanja uglja., od staklaste aluminosilicate mineralne čestice u pepelu muhe. Tehnologija je bila instrumenta u cilju omogućavanje recikliranje pepela bogate mineralima kao zamjene cementa u betonskoj proizvodnji.

Od 1995, preko 20 milion tona "pepela" je procesuirano od strane separatora od STET-a instaliranih u sad. Industrijska istorija mušice pepeo STET separacija je naveden u Tabeli 3.

U obradi minerala, tehnologija za razdvajanje pojasa triboelektrika se koristi da razdvoji široku lepezu materijala uključujući i kalcit/kvartz, talk/magnezita, i barite/kvartz.

Tablica 3. Industrijski zahtev za odvajanje tribo-elektrostatičkog pojasa za pepeo od muve

| Elektroprivreda / elektranu | Lokaciju | Početak reklame Operacije | Objekt Detalje |

|---|---|---|---|

| Duke Energy – Roxboro stanica | Sjeverna Karolina USA | 1997 | 2 Separatori |

| Talen energija- Brandon Shorsa | Maryland USA | 1999 | 2 Separatori |

| Škotsku moć- Longannet stanica | Škotska UK | 2002 | 1 Znak za razdvajanje |

| Jacksonvilleu. Johns River park | Florida USA | 2003 | 2 Separatori |

| South Mississippi električna energija-R.. Sutra | Mississippi USA | 2005 | 1 Znak za razdvajanje |

| Novi Brunswick Power-Belledun | New Brunswick Kanada | 2005 | 1 Znak za razdvajanje |

| Ri npower-Dikot-stanica | Engleska Britanija | 2005 | 1 Znak za razdvajanje |

| Talen Energy-Brunner otok | Pennsylvania USA | 2006 | 2 Separatori |

| Tampa električna-velika savija stanica | Florida USA | 2008 | 3 Separatori |

| Ri npower-Aberotopska stanica | Wales UK | 2008 | 1 Znak za razdvajanje |

| EDF energetski-zapadni Barton stanica | Engleska Britanija | 2008 | 1 Znak za razdvajanje |

| ZGP (Lafarge cement, Janikosoda JV.) | Poljska | 2010 | 1 Znak za razdvajanje |

| Koreja Jugoistočna energija- Yeongheung | Južna Koreja | 2014 | 1 Znak za razdvajanje |

| PGNiG Termika. | Poljska | 2018 | 1 Znak za razdvajanje |

| Taiheiyo Cemenska kompanija Chichibu | Japan | 2018 | 1 Znak za razdvajanje |

| Armstrong je letio pepeo- Cement od orla | Filipini | 2019 | 1 Znak za razdvajanje |

| Koreja Jugoistočna energija- Samcheonpo | Južna Koreja | 2019 | 1 Znak za razdvajanje |

3.0 Metodologija

Tri (3) slučajevi su identificirani za daljnju evaluaciju i obrađuju se putem reda stepena studija na nivou ekonomije i rizika/pregleda prilika. Procjena se zasniva na potencijalnom dobitku koji bi operator opazio ugradivanjem STET-ove tehnologije u tok njihovog postrojenja..

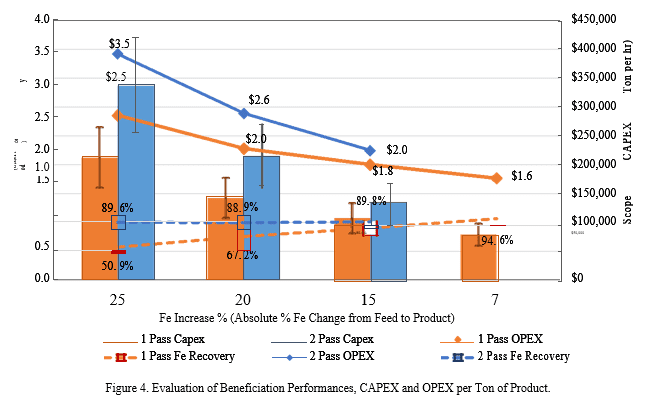

Performanse STET separatora se procjenjuju prema testovima klupske skale koji se izvode (Vidi stol 2). Podaci sakupljeni sa raznim željeznim orama omogućili su kalibraciju modela oporavka koji je korišten za predviđanje oporavka za tri (3) studije slucaja. Slika 4 ilustrira ishod modela u smislu performansi i troškova. Oporavak željeza je naznaиen direktno na reљetakama, against the iron beneficiation in %Fe. U testiranju na klupi, jedan prolaz kroz STET je testiran kao i dvopropusni tok. Dva prolazna toka uključuju rascjep grubljih repova., stoga povećanje oporavka u suštini. Međutim, to uključuje dodatne STET mašine i stoga više troškove. Rešetka sa greškama preko CAPEX barova ukazuje na varijaciju cena CAPEX-a u zavisnosti od veličine projekta. Unitarne CAPEX brojke se smanje sa veličinom projekta. Kao primjer, za tipičnu oruđu testiranu sa dvoprolasnim toknim lisom, povecanje 15% u gvozdenom razredu (jest. iz 50% Fe do 65% Fe) predvideo bi gvozdeni oporavak 90%. Donja oporavka željeza se dobrovoljno koriste u sljedećim studijama slučaja kako bi se razmotrio inherentni gubitak oporavka pri proizvodnji koncentrata višeg razreda željeza.

Za svaku studiju slučaja, tok je prikazan po redu nivoa magnitude i prikazana je samo glavna oprema kako bi se podržala ekonomska evaluacija. Za svaki tok, ekonomija se procjenjuje pod sljedećim kategorijama: Kapitalni troškovi (CAPEX); Operativni troškovi (OPEX); i, Prihod. U ovoj fazi prikazivanja, nivo tacnije za svaku kategoriju je na " redu magnitude " (± 50%).

Glavna oprema CAPEX se procjenjuje pomoću internih baza podataka (Obezbjeđeno od strane Soutexa) i citati opreme kada su dostupni. Tada su utvrđeni faktori za utvrđivanje troškova i direktnih i indirektnih troškova. STET specifične CAPEX vrijednosti uključuju i sekundarnu opremu i kontrole, opravdavanje niže faktorizacije za instalaciju i konstrukciju za ovaj komad opreme. PROCJENA OPEX-a je sačinjen od održavanja, ljudstvo, snaga i trosna troskove. Tehnički elementi koje pruža procesni tok, podržavaju procjenu troškova kako u smislu CAPEX-a tako i OPEX-a, i elementi troškova vezani za instalaciju i upotrebu STET tribo-elektrostatičkog separatora pojasa procijenjeni su pomoću STET baze podataka završenih projekata i testnog rada klupe željezne rude.

Brojke korištene u sljedećim procjenama troškova izvedene su iz figure 4. Kao primjer, za tipičnu oruđu testiranu s dvopropusnom koncentracijom i povećanjem 15% u gvozdenom razredu (jest. iz 50% Fe do 65% Fe) koštalo bi okolo 135 000$ po toni/h u CAPEX-u i 2$/t u OPEX-u (tone koncentrata željeza). Kako je ovo bilo namijenjeno kao studija projekcije, odlučeno je da ostane konzervativan na cenu proizvoda i da se izvrši analiza osetljivosti naspram konačne ocene i cene proizvoda. Od novembra 2019, 62% Seaborne željezna ruda trguje oko 80USD/t, sa vrlo visokom netatilnošću.

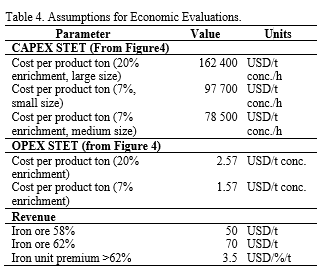

Premija na koncentratu jedinice željezne ore je također vrlo nestabilna i ovisi o mnogim faktorima kao što su kontaminanti i potrebe određenog kupca. Razlika u cijeni između 65% gvožđe i 62% gvožđe se stalno mijenja u vremenu. U 2016, razlika je bila minimalna (naokolo 1 $/t/%Fe) ali u 2017-2018, premija se popela blizu 10 $/t/%Fe. U vrijeme ovog pisanja, trenutno je u blizini 3 $/t/%Fe [10]. Tablica 4 prikazuje odabrane kriterije dizajna koji se koriste za procjenu troškova.

Tablica 4. Pretpostavke za ekonomske evaluacije.

Vrijeme otplate se procjenjuje od prve godine proizvodnje. Za svaki projekt, dodatna dva (2) godine treba razmotriti za izgradnju. Vrijednosti novčanog toka (troškovi i prihodi) se snižu od početka izgradnje.

Vrijeme otplate se procjenjuje od prve godine proizvodnje. Za svaki projekt, dodatna dva (2) godine treba razmotriti za izgradnju. Vrijednosti novčanog toka (troškovi i prihodi) se snižu od početka izgradnje.

4.0 Proces beneficiacije u suhoj operaciji DSO-a

Direktna brodska ora (DSO) projekti proizvode najveci volumen željezne ore na svijetu, prvenstveno hranjenje kineskog tržišta i većina volumena dolazi iz zapadne Australije (VA) i Brazil. U 2017, obujam željezne ore proizvedene u WA premašio 800 milion tona i brazil je bio u blizini 350 milion tona [11]. Procesi korisnika su vrlo jednostavni, koji se uglavnom sastoji od drobljenja, opranje i klasifikacija [12].

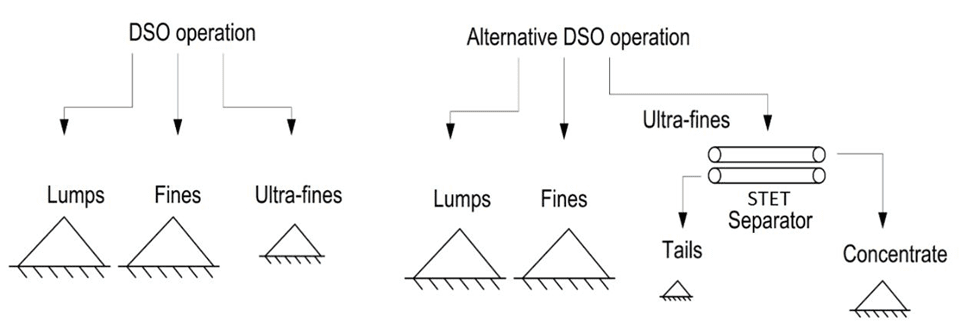

Korisnik ultra-kazne za generiranje 65% Fe koncentrat je prilika za DSO tržište. Pristup koji se uzima za procjenu prednosti STET tehnologije za DSO projekte je razmjena između proizvodnje postojećih niskokrednih ultra-kazne željeza i alternative proizvodnje proizvoda sa dodanom vrijednošću nakon stet beneficije. Predloženi tokni (Slika 5) smatra izmišljenu DSO operaciju u WA koja bi trenutno izvozila među svoje proizvode ultra-kazne na 58% Fe. Alternativa bi koncentrisavala ultra-kazne kako bi se povećala vrijednost konačnog proizvoda. Tablica 5 predstavlja neke od kriterija dizajna i maseni bilans visokog nivoa koji se koristi u procjeni prihoda. Orebody u smislu ocjene i kapaciteta ne predstavlja postojeći projekt već tipični DSO projekt u smislu veličine i proizvodnje.

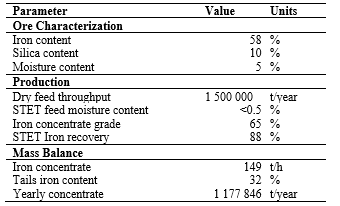

Tablica 5. Ultra-fine DSO Beneficiation Plant Design Criteria and Mass Balance.

Slika 5. Flowsheets Compared in the DSO trade-off

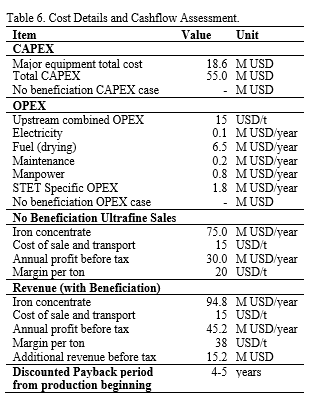

Tablica 6 predstavlja capex na visokom nivou, OPEX i procijenjeni prihodi. Procjena CAPEX-a uključuje dodavanje novog posvećenog sistema za učitavanje (loadout silos i utovar automobila), kao i STET sistem. Kako bi se ocijenilo vraćanje predloženog toka, ekonomska analiza je napravljena oko trgovine između slučaja korisnika i prodaje proizvoda niske ocjene. U slučaju korisnika, obujam je smanjen ali premija na željeznim jedinicama znatno povećava cijenu prodaje. U OPEX-u, daje se procjena za obradu uzvodne (rudarstvo, drobi, klasifikacija i rukovati).

Uprkos smanjenju volumena značajno, povratak je zanimljiv s obzirom na premiju na koncentrat željeza visokog razreda. Izračun povrata je vrlo zavisan od ove premije, koja se u posljednjih nekoliko godina povećavala zbog ekoloških pitanja. Kao što je pokazano iznad (Tablica 6), ekonomska privlačnost takvog projekta je vrlo zavisna od razlike u cijenama između 58% gvožđe i 65% željezo. U ovoj trenutnoj evaluaciji, ova premija cijene je bila 30.5 $/t, što odražava približno trenutnu tržišnu situaciju. Međutim, ova premija cijena je historijski u rasponu od 15 – 50 $/t.

5.0 Scavenging Process in a Gravity

Postrojenje za razdvajanje

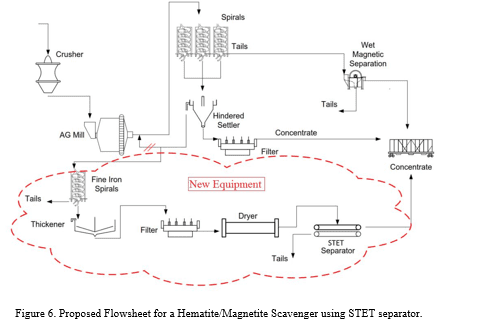

Koncentratori željeza u regionu Sjeverne Amerike koriste koncentraciju gravitacije što je efikasan način koncentracije hematita i magnetita, posebno za razlomak veličine iznad 75μm [5,13]. Hematite/magnetite biljke u ovom regionu obično koriste spirale kao primarni proces razdvajanja i također upotpunjuju korake magnetnog razdvajanja niskog inteziva (LIMS). Uobičajeno pitanje u hematit/magnetit biljkama je oporavak finog željeza jer gvožđe repova iznosi često dostižu nivoe kao što je 20%. Glavni izazov je vezan za fini hematit, kao fino željezo teško da se može oporaviti spiralama i neoporan je na LIMS koji se koristi za oporavak finog magnetita. Za kontrast, STET separator je veoma efikasan u razdvajanju finih čestica, uključujući čestice ispod 20μm mikrona gdje su LIMS i spirale manje učinkovite. Stoga, preliv iz čistijeg hidrosizera (otecani naseljenik) hranjenje strvinara spirale je dobro uklapa za STET tehnologiju. Predloženi tok je predstavljen na figuri 6.

U ovoj konfiguraciji, crvena crta crte ističe novu opremu unutar postojećeg postrojenja. Ispod predloženog toka, umjesto da se recirkuliraju, otecani preliv naseljenika bi se obradio skalenim spiralama koje djeluju pod razlicitim uvjetima od grubljih spirala. Fini koncentrat željeza može se proizvesti i osušiti. Sušeni koncentrat bi tada bio usmjeren na STET separator kako bi proizveo konačan koncentrat slane ocjene. Fini proizvod mogao bi biti stavljen na tržište odvojeno ili zajedno sa preostalom proizvodnjom koncentratora.

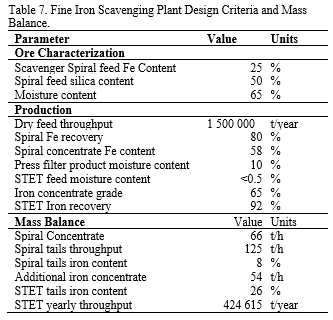

Tablica 7 predstavlja kriterije dizajna i maseni bilans visokog nivoa koji se koristi u procjeni prihoda.

Tablica 8 predstavlja capex na visokom nivou, OPEX i procijenjeni prihodi.

Ova analiza ukazuje na to da je povratak implementacije sklopa koji uključuje STET tehnologiju privlačan i da garantira dalje razmatranje.

Još jedna prednost sušenja koncentrata finog željeza pri poređenju sa konkurentnim tehnologijama je povezana korist koja je posljedica rukovanje materijalom nakon koncentracije. Vrlo fini mokar koncentrat je problematičan u vezi filtriranja, rukovanje i transport. Zamrzavanje problema u vozovima i fluksiranje u čamcima, utiče na sušenje veoma finog koncentrata ponekad obavezno. STET ugrađeno sušenje bi stoga moglo postati prednost.

6.0 Beneficiation of Brazil Tailings

Depozit

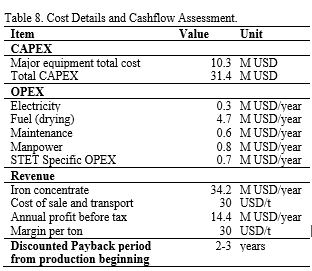

Beneficiacija finih repova pojavljuje se kao aplikacija sa dodanom vrijednošcu za procesore za valoriziranje STET tehnologije, kako je resurs fino prizeman i dostupan za niske troškove. Dok su na mnogim mjestima prisutne naslage željezne ore sa visokim razinama željeza., lokacije gdje je logistika jednostavna trebaju biti privilegovane za daljnje ocjenjivanje. Brazilski depoziti koji sadrže visoke Fe ocjene i strateški locirani u blizini postojeće transportne infrastrukture mogli bi predstavljati dobru priliku za procesore da imaju koristi od implementacije STET tribo-elektrostatička tehnologija. Predloženi tokni (Slika 7) smatra izmišljenu Fe-bogatu brazilsku operaciju repovanja u kojoj bi STET tehnologija bila jedini proces korisnika.

Beneficiacija finih repova pojavljuje se kao aplikacija sa dodanom vrijednošcu za procesore za valoriziranje STET tehnologije, kako je resurs fino prizeman i dostupan za niske troškove. Dok su na mnogim mjestima prisutne naslage željezne ore sa visokim razinama željeza., lokacije gdje je logistika jednostavna trebaju biti privilegovane za daljnje ocjenjivanje. Brazilski depoziti koji sadrže visoke Fe ocjene i strateški locirani u blizini postojeće transportne infrastrukture mogli bi predstavljati dobru priliku za procesore da imaju koristi od implementacije STET tribo-elektrostatička tehnologija. Predloženi tokni (Slika 7) smatra izmišljenu Fe-bogatu brazilsku operaciju repovanja u kojoj bi STET tehnologija bila jedini proces korisnika.

Smatra se da je depozit dovoljno velik da obezbedi decenije hrane za životinje po godišnjoj stopi od 1.5 M ton/godina. Za ovaj scenario, nahranilo se već fino prizemljilo sa D50 od ~50μm i trebalo bi nagurati oružu, transportiran, a zatim sušen prije tribo-elektrostatičke beneficicije. Koncentrat bi tada bio ukrcan na vozove/brodove i novi repovi bi bili gomilani u novom objektu.

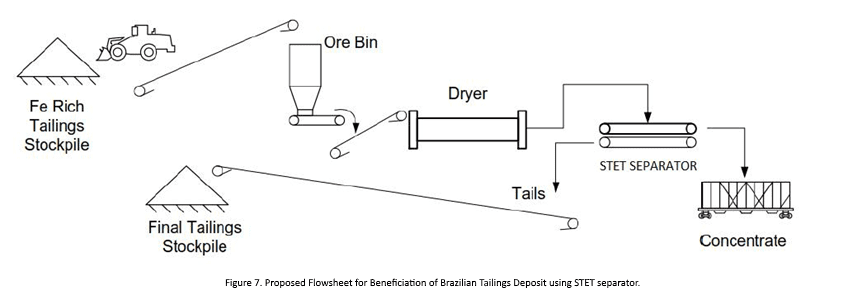

Tablica 9 predstavlja kriterije dizajna i maseni bilans visokog nivoa koji se koriste u procjeni prihoda. Tablica 10 predstavlja capex na visokom nivou, OPEX i procijenjeni prihodi.

Kao što je pokazano u Stolu 10, povratak provedbe STET tehnologije za korist brazilskih repova je atraktivan. Osim toga, sa ekološkog držača predloženi tok je takođe koristan insomuch jer bi korist od suhih repova smanjila veličinu i površinu repova i takođe bi smanjila rizike povezane sa odlaganje mokrih repova.

Kao što je pokazano u Stolu 10, povratak provedbe STET tehnologije za korist brazilskih repova je atraktivan. Osim toga, sa ekološkog držača predloženi tok je takođe koristan insomuch jer bi korist od suhih repova smanjila veličinu i površinu repova i takođe bi smanjila rizike povezane sa odlaganje mokrih repova.

7.0 Diskusija i preporuke

Stet separator je uspješno demonstriran na klupi skali da razdvoji finu željeznu rudu, stoga ponudio procesorima nove metode za oporavak kazne koje bi inače bilo teško obraditi za prodave ocjene sa postojećim tehnologijama.

Tokovi procijenjeni stet i soutex su primjeri obrade željezne ore koja može imati koristi od suhe triboelectrostatičke separacije. Tri (3) razvijene tokove koji su predstavljeni u ovoj studiji nisu isključivi i treba razmotriti druge alternative. Ova preliminarna studija ukazuje na to da procesi raspršivanja koji uključuju niske troškove sušenja, DSO operacije i repo korisnik imaju dobre šanse za komercijalni uspjeh.

Još jedna prednost u suhoj obradi je na tailings skladištu – koje se trenutno čuvaju u ogromnim repnim jednjacima – jer bi suhi repovi imali prednost eliminacije važnog ekološkog rizika. Nedavni i dobro publicizirani kvarovi na praćenju brane naglašavaju potrebu za upravljanjem repovima.

Inputs to this study used to calculate iron ore grade and recovery were bench scale separation results using iron ore samples from multiple regions. Međutim, mineralogija i oslobodilačka obilježja svake rude je jedinstvena, stoga uzorke željezne rude kupaca treba ocjenjivati na klupi ili pilot skali. U sljedećem koraku razvoja, tri tokova procijenjen u ovom papiru treba proučiti u daljnjem detalju.

Konačno, druge tehnologije su trenutno u studiji za fini oporavak željeza kao što je WHIMS, Jigs i reflux classifiers. Već je poznato da mnogi procesi mokra razdvajanja postaju neucinkoviti za čestice ispod 45μm i stoga BI STET tehnologija mogla imati prednost u vrlo finom rasponu, kako je STET vidio dobre izvedbe sa feedom fino kao 1μm. Trebalo bi provesti formalnu trgovinsku studiju uspoređujući citirane tehnologije sa STET-om, što bi uključivalo procjenu učinka, Kapacitet, Koštati, itd. Na taj način najbolja niša za STET mogla bi biti istaknuta i rafinisana.

Reference

1. Lu, L. (Ed.) (2015), "Željezna ora: Mineralogija, Obrada i ekološka održivost", Elsevier.

2. Ferreira, H., & Leite, M. G. P. (2015), "A Life Cycle Assessment study of iron rude mining", Journal of cleaner production, 108, PP. 1081-1091.

3. filippov, L. O., Severov, V. V., & filippova, Ja. V. (2014), "Pregled beneficiacije željeznih ora preko obrnute kacionalne flotacije", Međunarodni časopis za preradu minerala, 127, PP. 62-69.

4. Sahoo, H., Rath, S. S., Rao, D. S., Mishra, B. K., & Das, B. (2016), "Uloga silika i sadržaja alumina u flotaciji željeznih ora", International Journal of Mineral Processing, 148, PP. 83-91.

5. Bazin, Claude, Et Al (2014), “Obligacije povrata minerala u industrijskim spiralama za preradu ruda željeza oksida.” Minerali inženjering 65, PP 115-123.

6. Luo, X., Wang, Y., Wen, S., Mama, M., Sunce, C., Yin, W., & Mama, Y. (2016), "Uticaj karbonata minerala na ponašanje kvarcne flotacije pod uslovima obrnute anionske flotacije željeznih ruda", International Journal of Mineral Processing, 152, PP. 1-6.

7. Da Silva, F. L., Araújo, F. G. S., Teixeira, M. P., Gomes, R.C., & Von Krüger, F. L. (2014), "Proučavanje oporavka i recikliranja repova iz koncentracije željezne ore za proizvodnju keramike", Ceramics International, 40(10), PP. 16085-16089.

8. Bielitza, Marc P. (2012), “Izgledi za 2020 Tržnica željezne ore. Kvantitativno analiziranje tržišne dinamike i strategija za umanjenje rizika” Knjige, Rainer Hampp Verlag, Izdanje 1, broj 9783866186798, Jan-Jun.

9. Rojas-Mendoza, L. F. Hrach, K. Flynn i A. Gupta. (2019), "Suha korist od niskogradnje kazne od željezne ore koristeći separator tribo-električnog pojasa", U Postupku godišnje konferencije ZA SME & Expo i CMA 121. Nacionalna zapadna rudarska konferencija Denver, Colorado – februar 24-27, 2019.

10. China Iron Ore Spot Indeks cijena (CSI). Retrieved from http://www.custeel.com/en/price.jsp

11. U.S. Geološko istraživanje (USGS) (2018), "Željezna ora", u Željeznoj ori Statistika i informacije.

12. Jankovic, A. (2015), "Razvoj događaja u tehnologijama za comminuciju i klasifikaciju željezne ore. Željezne rude. http://dx.doi.org/10.1016/B978-1-78242-156-6.00008-3.

Elsevier Ltd.

13. Richards, R. G., Et Al. (2000), “Gravitacijska separacija ultra-fine (− 0.1 Mm) minerala koristeći spiralne separatore.” Minerali inženjering 13.1, PP. 65-77.