Seleccionar idioma:

Equipo ST & Technology LLC (STET) La tecnología de separador de banda tribo-electrostática permite la beneficio del mineral fino polvos con una tecnología completamente seca a un alto rendimiento. El separador STET es adecuado para la separación de (<1μm) a moderadamente gruesa (500μm) Partículas, en contraste con otros procesos de separación electrostática que normalmente se limitan a partículas >75M en tamaño. STET ha beneficiado con éxito muestras de mineral de hierro, incluyendo minerales de funcionamiento de minas, relaves e itabirita con contenido de alimentación de hierro que van desde 30-55%. Los hallazgos experimentales indican que los minerales de hierro de bajo grado se pueden actualizar a grados comerciales (58-65% Fe) al mismo tiempo que rechaza la sílice mediante el uso de separador de correa STET. Aquí, se presenta un compendio de resultados experimentales y un estudio preliminar de las posibles aplicaciones de la tecnología STET para la industria del hierro. Los estudios preliminares incluyen hojas de flujo de alto nivel y evaluaciones económicas para aplicaciones seleccionadas. También se discuten los desafíos asociados con la adopción de la tecnología y la comparación con las tecnologías disponibles actualmente para el procesamiento de multas de mineral de hierro.

1.0 Introducción

El mineral de hierro es el cuarto elemento más común en la corteza terrestre y es esencial para el desarrollo económico mundial y la fabricación de acero [1-2]. Los minerales de hierro tienen una amplia gama en composición química especialmente para el contenido de Fe y los minerales gangue asociados [1]. Los principales minerales portadores de hierro son la hematita, Goethita, Limonita y magnetita [1,3] y los principales contaminantes en los minerales de hierro son 2 y Al2O3. Cada depósito mineral tiene sus propias características únicas con respecto a los minerales de hierro y ganga, y por lo tanto requiere una técnica de concentración diferente [4].

Los circuitos de procesamiento modernos de minerales de rodamientos de hierro pueden incluir concentración gravimétrica, concentración magnética, y pasos de flotación [1,3]. Sin embargo, circuitos modernos presentan desafíos en términos de procesamiento de multas y babas de mineral de hierro [4-6]. Las técnicas gravimétricas, como las espirales, están limitadas por el tamaño de las partículas y solo se consideran una forma eficiente de concentrar la hematita y la magnetita para la fracción de tamaño superior a 75 m [5]. Separación magnética húmeda y seca de baja intensidad (Lims) las técnicas se utilizan para procesar minerales de hierro de alto grado con fuertes propiedades magnéticas como la magnetita, mientras que la separación magnética húmeda de alta intensidad se utiliza para separar los minerales de los rodamientos de hierro con propiedades magnéticas débiles, como la hematita de los minerales gangue. Los métodos magnéticos presentan desafíos debido a su necesidad de que el mineral de hierro sea susceptible a los campos magnéticos [3]. La flotación se utiliza para reducir el contenido de impurezas en minerales de hierro de bajo grado, pero está limitado por el costo de los reactivos, y la presencia de sílice, slimes ricos en alúmina y minerales de carbonato [4,6]. A falta de un nuevo procesamiento aguas abajo para las corrientes de rechazo, los rechazos de hierro fino terminarán dispuestos en una presa de relaves [2].

La eliminación de relaves y el procesamiento de multas de hierro se han convertido en cruciales para la preservación del medio ambiente y la recuperación de objetos de valor de hierro, Respectivamente, y por lo tanto el procesamiento de relaves de mineral de hierro y multas en la industria minera ha crecido en importancia[7].

Sin embargo, el procesamiento de relaves de hierro y multas sigue siendo un reto a través de diagramas de flujo tradicionales y, por lo tanto, tecnologías alternativas de beneficio como la separación tribo-electrostática, que es menos restrictiva en términos de mineralogología del mineral y tamaño de partícula puede ser de interés. El procesamiento electrostático seco del mineral de hierro presenta una oportunidad para reducir los costos y la generación de relaves húmedos asociados con la, circuitos de flotación y separación magnética húmeda.

STET ha desarrollado un proceso de separación que permite una separación eficiente de las cenizas volantes y los minerales de acuerdo con su respuesta cuando se expone a un campo eléctrico específico. La tecnología se ha aplicado con éxito a la industria de las cenizas volantes y a la industria de minerales industriales; y STET está explorando actualmente otras aperturas de mercado donde sus separadores podrían ofrecer una ventaja competitiva. Uno de los mercados específicos es la mejora del mineral de hierro fino.

STET ha realizado estudios exploratorios con varios minerales de hierro y los resultados experimentales hasta la fecha han demostrado que las multas de mineral de hierro de bajo grado se pueden actualizar mediante el separador de cinta tribo-electrostático STET. El proceso de separación electrostática seca STET ofrece muchas ventajas sobre los métodos tradicionales de procesamiento húmedo, incluyendo la capacidad de recuperar hierro fino y ultrafino que de otro modo se perdería a los relaves si se procesa con la tecnología existente. Además, la tecnología no requiere consumo de agua, lo que resulta en la eliminación del bombeo, espesamiento y secado, así como los costos y riesgos asociados con el tratamiento de agua y disposición; sin eliminación de relaves húmedos: las recientes fallas de alto perfil de las presas de relaves han puesto de relieve el riesgo a largo plazo de almacenar relaves húmedos; y, no se requiere ningún adicional químico, que, por lo tanto, niega los gastos continuos de los reactivos y simplifica la.

El mineral de hierro es una industria con una dinámica que es diferente de los otros metales base. Esto se debe a su mercado fluctuante, los enormes volúmenes de producción involucrados y los gastos correspondientes tanto en el capital como en el operativo [8] así como la ausencia de centros de intercambio centrales como la Bolsa de Metales de Londres. Esto se traduce en enormes retornos que son posibles cuando el precio se dispara hacia arriba y los márgenes delgados de la maquinilla de afeitar cuando las circunstancias son direr. Esta es una de las razones detrás de los enormes volúmenes de producción y el énfasis en los bajos costos unitarios de producción.

Aquí, se presentan los resultados de un estudio de cribado de la industria del mineral de hierro desarrollado por STET y Soutex con el fin de identificar nichos en los que la tecnología STET podría ofrecer una ventaja económica en comparación con las tecnologías más convencionales. Soutex es una consultoría de procesamiento de minerales y metalurgia y tiene experiencia en el diseño de, optimizar y operar diversos procesos de concentración de mineral de hierro, con una comprensión del CAPEX, OPEX, así como los aspectos de marketing de la industria del mineral de hierro. Para este estudio, Soutex proporcionó su experiencia en la evaluación de posibles aplicaciones para la separación triboelectrostática en mineral de hierro. El alcance de Soutex incluyó el desarrollo de diagramas de flujo y el orden de magnitud de capital a nivel de estudio y estimaciones de costos operativos. Este documento explora tres de las aplicaciones más prometedoras encontradas, a nivel técnico y económico. Estas tres solicitudes se identificaron como: Actualización de las multas de mineral de hierro en la minería DSO australiana; barrido de concentrado de hierro fino en concentradores de hematita/magnetita; y, reprocesamiento de relaves ricos en operaciones brasileñas.

2.0 Separador de Correa Triboelectrostática STET

Los experimentos se llevaron a cabo utilizando un separador de cinta tribo-electrostático a escala de banco. Las pruebas a escala de banco son la primera fase de un proceso de implementación de tecnología trifásica que incluye la evaluación a escala de banco, pruebas a escala piloto e implementación a escala comercial. El separador de sobremesa se utiliza para el cribado de evidencia de carga tribo-electrostática y para determinar si un material es un buen candidato para el beneficio electrostático. Las principales diferencias entre cada pieza de equipo se presentan en la Tabla 1. Mientras que el equipo utilizado dentro de cada fase difiere en tamaño, el principio de funcionamiento es fundamentalmente el mismo.

STET ha evaluado varias muestras de mineral de hierro a escala de banco y se ha observado un movimiento significativo de hierro y rechazo de silicatos (Ver tabla 2). Se seleccionaron condiciones experimentales para que una recuperación de hierro. curva de aumento de hierro podría ser dibujado y más tarde ser utilizado como entrada para un modelo económico operativo

Tabla 2. Resultados a escala de banco en diferentes minerales de hierro

| Exp | Alimentación Fe wt.% | Producto Fe wt.% | Absolute Fe Aumentar % | Fe Recuperación % | SiO2 Rechazo % | D10 (μm) | D50 (μm) | D90 (μm) |

|---|---|---|---|---|---|---|---|---|

| 1 | 39.2 | 50.6 | 11.4 | 91.5 | 63.9 | 5 | 23 | 59 |

| 2 | 39.4 | 60.5 | 21.1 | 50.8 | 96.0 | 5 | 23 | 59 |

| 3 | 30.1 | 48.0 | 17.9 | 70.6 | 84.6 | 1 | 18 | 114 |

| 4 | 29.9 | 54.2 | 24.3 | 56.4 | 93.7 | 1 | 18 | 114 |

| 5 | 47.0 | 50.2 | 3.2 | 96.6 | 35.3 | 17 | 62 | 165 |

| 6 | 21.9 | 48.9 | 27.0 | 41.2 | 96.6 | 17 | 62 | 165 |

| 7 | 47.6 | 60.4 | 12.8 | 85.1 | 96.9 | 17 | 62 | 165 |

| 8 | 35.1 | 44.9 | 9.8 | 89.0 | 54.2 | 3 | 61 | 165 |

| 9 | 19.7 | 37.4 | 17.7 | 76.0 | 56.8 | 5 | 103 | 275 |

| 10 | 54.5 | 62.5 | 8.0 | 86.3 | 77.7 | 5 | 77 | 772 |

| 11 | 54.6 | 66.5 | 11.9 | 82.8 | 95.6 | 8 | 45 | 179 |

(Ver sección 3.0, Figura 4). En una publicación anterior de STET sobre el procesamiento de mineral de hierro se presentan resultados experimentales adicionales que muestran resultados de separación en muestras de mineral de hierro utilizando la tecnología STET [9].

Tabla 1. Proceso de implementación trifásica con tecnología de separador de banda tribo-electrostático STET.

| Fase | Utilizado para: | Longitud del electrodo | Tipo de proceso |

|---|---|---|---|

| 1- Escala de banco Evaluación | Cualitativa Evaluación | 250cm | Lote |

| 2- Escala piloto Prueba | Cuantitativa Evaluación | 610cm | Lote |

| 3- Comercial Escala | Comercial Producción | 610cm | Continua |

Como puede verse en la tabla 1, la principal diferencia entre el separador de benchtop y separadores de escala piloto y escala comercial es que la longitud del separador de benchtop es aproximadamente 0.4 veces la longitud de las unidades a escala piloto y comercial. Como la eficiencia del separador es una función de la longitud del electrodo, las pruebas a escala de banco no se pueden utilizar como sustituto de las pruebas a escala piloto. Las pruebas a escala piloto son necesarias para determinar el alcance de la separación que el proceso STET puede lograr a escala comercial, y determinar si el proceso STET puede cumplir los objetivos del producto en determinadas velocidades de alimentación. Debido a la diferencia en la longitud de separación activa de la báscula de banco a la escala piloto, los resultados suelen mejorar a escala piloto.

2.1 Principio de Operación

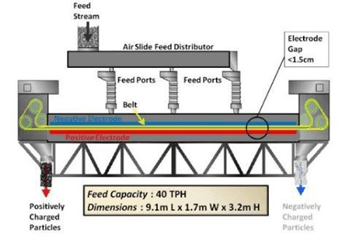

En el separador de cinta tribo-electrostática (ver Figura 1 y Figura 2), material se alimenta en la brecha fina 0.9 – 1.5 cm entre dos electrodos planos paralelos.

Las partículas triboelectrically se cargan por contacto entre partículas. Por ejemplo, en el caso de una muestra de hierro que comprende principalmente hematita y partículas minerales de cuarzo, los cargados positivamente (Hematites) y lo negativo

Las partículas triboelectrically se cargan por contacto entre partículas. Por ejemplo, en el caso de una muestra de hierro que comprende principalmente hematita y partículas minerales de cuarzo, los cargados positivamente (Hematites) y lo negativo

Cargado (Cuarzo) se sienten atraídos por enfrente de los electrodos. Las partículas entonces se barrió por un continuo movimiento cinturón de malla abierta y transmitidas en direcciones opuestas. La correa mueve las partículas adyacentes a cada electrodo hacia extremos opuestos del separador de. El flujo de corriente de contador de las partículas de separación y la carga triboeléctrica continua por colisiones partículas-partículas proporciona una separación multietapa y da como resultado una excelente pureza y recuperación en una unidad de paso único. La correa permite el procesamiento de partículas finas y ultrafinas, incluidas partículas de menos de 20 m, proporcionando un método para limpiar continuamente la superficie de los electrodos y eliminar las partículas finas, que de otro modo se adherirían a la superficie de los electrodos. La alta velocidad de la banda también permite rendimientos hasta 40 toneladas por hora en un único separador mediante el transporte continuo de material fuera del separador. Mediante el control de varios parámetros de proceso, el dispositivo permite la optimización del grado mineral y la recuperación.

El diseño del separador es relativamente simple. La correa y rodillos de asociados son las únicas partes móviles. Los electrodos son estacionarios y están compuestos por un material altamente duradero. La correa es una pieza consumible que requiere un reemplazo poco frecuente pero periódico, un proceso que puede ser completado por un solo operador en 45 Minutos. La longitud del electrodo de separador es aproximadamente 6 metros (20 ft.) y el ancho 1.25 metros (4 ft.) unidades comerciales de tamaño completo (ver Figura 3). El consumo de energía es menos de 2 kWh por tonelada de material procesado con la mayor parte de la potencia consumida por dos motores que conducen la correa.

El proceso es totalmente seco, no requiere ningún material adicional y no produce emisiones residuos de agua o aire. Para la separación de minerales, el separador proporciona una tecnología para reducir el uso de agua, prolongar la vida de reserva y/o recuperar y reprocesar relaves.

El proceso es totalmente seco, no requiere ningún material adicional y no produce emisiones residuos de agua o aire. Para la separación de minerales, el separador proporciona una tecnología para reducir el uso de agua, prolongar la vida de reserva y/o recuperar y reprocesar relaves.

La compacidad del sistema permite la flexibilidad en los diseños de instalación. La tecnología de separación de correas tribo-electrostáticas es robusta y está probada industrialmente y se aplicó por primera vez industrialmente al procesamiento de cenizas volantes de combustión de carbón en 1995. La tecnología es eficaz para separar las partículas de carbono de la combustión incompleta del carbón, de las partículas minerales de aluminosilicatos vidriosa en las cenizas volantes. La tecnología ha sido fundamental para permitir el reciclaje de las cenizas ricas en minerales como sustituto del cemento en la producción de concreto.

Desde 1995, sobre 20 millones de toneladas de cenizas volantes de productos han sido procesadas por los separadores STET instalados en los EE.UU.. La historia industrial de la separación STET de cenizas volantes se enumera en la Tabla 3.

En el procesamiento de minerales, la tecnología de separador de correa triboeléctrica se ha utilizado para separar una amplia gama de materiales, incluyendo calcita/cuarzo, talco/magnesita, y barita/cuarzo.

Tabla 3. Aplicación industrial de la separación tribo-electrostática de la correa para cenizas volantes

| Utilidad / central eléctrica | Ubicación | Inicio del comercio operaciones de | Instalaciones datos de |

|---|---|---|---|

| Duke Energy – estación de Roxboro | Carolina del Norte USA | 1997 | 2 Separadores |

| Energía de Talen- Orillas de Brandon | Maryland USA | 1999 | 2 Separadores |

| Scottish Power- Estación de Longannet | Escocia Reino Unido | 2002 | 1 Separador de |

| Eléctrica de Jacksonville-St. Johns River Power Park | Florida Estados Unidos | 2003 | 2 Separadores |

| Energía eléctrica del sur de Mississippi -R.D.. Mañana | Estados Unidos Mississippi | 2005 | 1 Separador de |

| New Brunswick Power-Belledune | Nuevo Brunswick Canadá | 2005 | 1 Separador de |

| RWE npower-Didcot estación | Inglaterra Reino Unido | 2005 | 1 Separador de |

| Estación Talen Energy-Brunner Island | Pensilvania Estados Unidos | 2006 | 2 Separadores |

| Estación de plegado eléctrico grande de Tampa | Florida Estados Unidos | 2008 | 3 Separadores |

| RWE npower Aberthaw estación | País de Gales Reino Unido | 2008 | 1 Separador de |

| Estación de energía-West Burton FED | Inglaterra Reino Unido | 2008 | 1 Separador de |

| ZGP (Cemento Lafarge /Ciech Janikosoda JV) | Polonia | 2010 | 1 Separador de |

| Poder suroriental de Corea- Yeongheung | Corea del sur | 2014 | 1 Separador de |

| PGNiG Termika-Sierkirki | Polonia | 2018 | 1 Separador de |

| Taiheiyo Cement Company-Chichibu | Japón | 2018 | 1 Separador de |

| Armstrong Fly Ash- Cemento de águila | Filipinas | 2019 | 1 Separador de |

| Poder suroriental de Corea- Samcheonpo | Corea del sur | 2019 | 1 Separador de |

3.0 Metodología

Tres (3) se han identificado casos para su posterior evaluación y se tramitan mediante un orden de magnitud a nivel de estudio económico y revisión de riesgos/oportunidades. La evaluación se basa en la ganancia potencial que un operador percibiría al incorporar la tecnología de STET en la hoja de flujo de su planta.

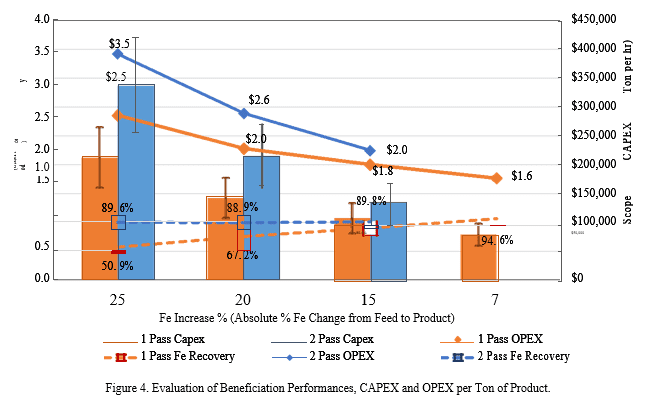

El rendimiento del separador STET se estima de acuerdo con las pruebas de báscula de banco realizadas (Ver tabla 2). Los datos recopilados con varios minerales de hierro permitieron la calibración de un modelo de recuperación que se utilizó para predecir la recuperación de los tres (3) estudios de caso. Figura 4 ilustra el resultado del modelo en términos de rendimientos y costos. La recuperación de hierro se indica directamente en las barras, against the iron beneficiation in %Fe. En las pruebas a escala de banco, un solo paso a través del STET fue probado, así como una hoja de flujo de dos pasadas. Las hojas de flujo de dos pasadas implican el barrido de las colas más ásperas, por lo tanto, aumentar sustancialmente la recuperación. Sin embargo, esto implica máquinas STET adicionales y, por lo tanto, costos más altos. Las barras de error sobre las barras CAPEX indican la variación del precio de CAPEX dependiendo del tamaño del proyecto. Las cifras unitarias de CAPEX disminuyen con el tamaño del proyecto. Como ejemplo, para el mineral típico probado con una hoja de flujo de dos pasadas, un aumento de 15% en grado hierro (es decir. De 50% Fe a 65% Fe) predice una recuperación de hierro de 90%. Las recuperaciones de hierro más bajas se utilizan voluntariamente en los siguientes estudios de caso con el fin de considerar la pérdida inherente de recuperación al producir concentrados de mineral de hierro de mayor grado.

Para cada caso de estudio, una hoja de flujo se presenta en un orden de magnitud y sólo se muestra el equipo principal con el fin de apoyar la evaluación económica. Para cada hoja de flujo, la economía se estima en las siguientes categorías: Gastos de capital (GASTOS DE CAPITAL); Gastos de explotación (OPEX); y, Ingresos. En esta etapa de proyección, el nivel de precisión de cada categoría está en el "orden de magnitud" (± 50%).

El equipo principal CAPEX se estima utilizando bases de datos internas (Proporcionado por Soutex) y presupuestos de equipos cuando estén disponibles. A continuación, se determinaron factores para establecer el costo de los costos directos e indirectos. Los valores específicos de STET CAPEX también incluyen equipos secundarios y controles, justificando una menor factorización para la instalación y construcción de este equipo. La estimación de OPEX se compone de, Personal, costos de energía y consumibles. Los elementos técnicos proporcionados por la hoja de flujo de proceso respaldan la evaluación de costos tanto en términos de CAPEX como de OPEX, y los elementos de costo relacionados con la instalación y el uso del separador de cinta tribo-electrostático STET se estimaron utilizando la base de datos STET de proyectos terminados y trabajos de prueba de báscula de banco de mineral de hierro.

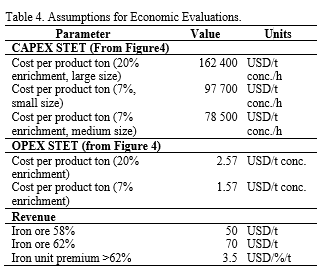

Las cifras utilizadas en las siguientes evaluaciones de costes se derivan de la Figura 4. Como ejemplo, para el mineral típico probado con dos pasadas de concentración y el aumento de 15% en grado hierro (es decir. De 50% Fe a 65% Fe) costaría alrededor de 135 000$ por tonelada/h en CAPEX y 2$/t en OPEX (toneladas de concentrado de hierro). Como esto fue concebido como un estudio de cribado, se decidió seguir siendo conservador en el precio del producto y realizar análisis de sensibilidad en comparación con el grado final y el precio del producto. A partir de noviembre 2019, 62% El mineral de hierro marino se comercializa alrededor de 80USD/t, con una volatilidad muy alta.

La prima en el concentrado de unidad de mineral de hierro también es muy volátil y depende de muchos factores como los contaminantes y las necesidades de un cliente específico. La diferencia de precio entre 65% hierro y 62% hierro está cambiando constantemente en el tiempo. En 2016, la diferencia fue mínima (Alrededor 1 $/t/%Fe) pero en 2017-2018, la prima subió cerca de 10 $/t/%Fe. En el momento de escribir, actualmente se encuentra alrededor 3 $/t/%Fe [10]. Tabla 4 muestra los criterios de diseño seleccionados utilizados para la estimación del cálculo del coste.

Tabla 4. Asunciones para las evaluaciones económicas.

El tiempo de amortización se estima a partir del primer año de producción. Para cada proyecto, otros dos (2) años deben ser considerados para la construcción. Los valores de flujo de efectivo (gastos e ingresos) se descuentan desde el comienzo de la construcción.

El tiempo de amortización se estima a partir del primer año de producción. Para cada proyecto, otros dos (2) años deben ser considerados para la construcción. Los valores de flujo de efectivo (gastos e ingresos) se descuentan desde el comienzo de la construcción.

4.0 Proceso de beneficio en una operación seca de DSO

Mineral de envío directo (Dso) proyectos producen el mayor volumen de mineral de hierro en el mundo, alimentando principalmente el mercado chino y la mayor parte del volumen proviene de Australia Occidental (Wa) y Brasil. En 2017, el volumen de mineral de hierro producido en WA superó 800 millones de toneladas y el volumen de Brasil fue de alrededor de 350 millones de toneladas [11]. Los procesos de beneficio son muy simples, que consiste principalmente en aplastar, lavado y clasificación [12].

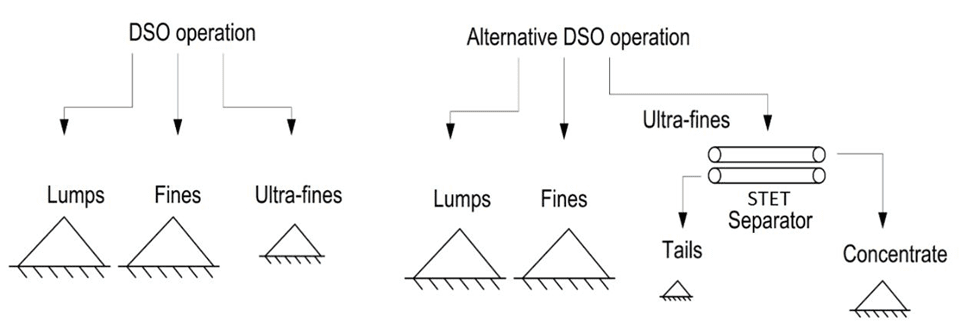

La beneficio de ultra-fines para generar una 65% Fe concentrado es una oportunidad para el mercado DSO. El enfoque adoptado para evaluar los beneficios de la tecnología STET para los proyectos de DSO es un equilibrio entre la producción de ultramultas de hierro de bajo grado existentes y una alternativa a la producción de un producto con valor añadido después de la beneficio de STET. La hoja de flujo propuesta (Figura 5) considera una operación ficticia de DSO en WA que actualmente exportaría entre sus productos ultra-fines en 58% Fe. La alternativa concentraría las multas ultra para aumentar el valor del producto final. Tabla 5 presenta algunos de los criterios de diseño y el balance de masas de alto nivel utilizado en la estimación de los ingresos. El mineral en términos de grado y capacidad no representa un proyecto existente, sino más bien un proyecto típico de DSO en términos de tamaño y producción.

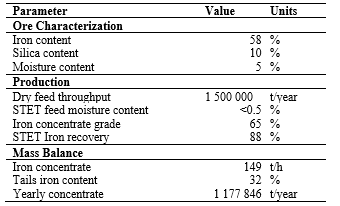

Tabla 5. Criterios de diseño de plantas de beneficio DSO ultrafinos y equilibrio de masas.

Figura 5. Hojas de flujo comparadas en la compensación dSO

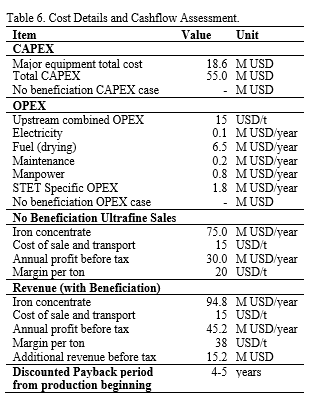

Tabla 6 presenta el CAPEX de alto nivel, OPEX e ingresos estimados. La estimación de CAPEX incluye la adición de un nuevo sistema de carga (silo de carga y carga de automóviles), así como el sistema STET. Con el fin de evaluar el retorno de la hoja de flujo propuesta, el análisis económico se realiza en torno a un equilibrio entre el caso de beneficio y la venta de un producto de bajo grado. En el caso de la beneficiación, el volumen se reduce, pero la prima en las unidades de hierro aumenta significativamente el precio de venta. En el OPEX, se proporciona una estimación para el procesamiento de mineral esoro (Minería, Machacamiento, clasificación y manipulación).

A pesar de reducir significativamente el volumen, el retorno es interesante dada la prima en concentrado de mineral de hierro de alta calidad. El cálculo de la rentabilidad depende en gran medida de esta prima, que ha ido aumentando en los últimos años debido a cuestiones medioambientales. Como se ha demostrado anteriormente (Tabla 6), el atractivo económico de un proyecto de este tipo depende en gran medida de la diferencia de precios entre 58% hierro y 65% hierro. En esta evaluación actual, esta prima de precio fue 30.5 $/T, que refleja aproximadamente la situación actual del mercado. Sin embargo, esta prima de precio ha oscilado históricamente entre 15 – 50 $/T.

5.0 Proceso de barrido en una gravedad

Planta de separación

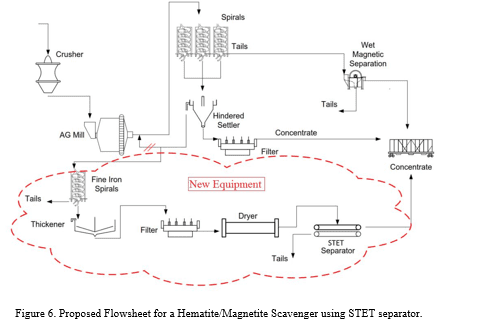

Los concentradores de hierro en la región de América del Norte utilizan la concentración de gravedad, que es una forma eficiente de concentrar la hematita y la magnetita, especialmente para la fracción de tamaño por encima de 75 m [5,13]. Las plantas de hematita/magnetita en esta región suelen utilizar espirales como proceso de separación primaria y también incorporan pasos de separación magnética de baja intensidad (Lims). Un problema común en las plantas de hematita/magnetita es la recuperación de hierro fino, ya que las cantidades de relaves de hierro a menudo alcanzan niveles tan altos como 20%. El principal desafío está relacionado con la hematita fina, ya que el hierro fino difícilmente puede ser recuperado por espirales y es impermeable a LIMS utilizado para recuperar la magnetita fina. Por el contrario,, el separador STET es altamente eficaz para separar partículas finas, incluyendo partículas por debajo de 20 m de micras donde LIMS y espirales son menos eficaces. Por lo tanto, el desbordamiento de un hidrosizador más limpio (obstaculizado colono) alimentación de espirales carroñeros es un buen ajuste para la tecnología STET. La hoja de flujo propuesta se presenta en la Figura 6.

En esta configuración, la línea de tablero rojo destaca nuevos equipos dentro de una planta existente. En el marco de la hoja de flujo propuesta, en lugar de ser recirculado, el desbordamiento de los colonos obstaculizado sería procesado por espirales de barrido que operan en diferentes condiciones que las espirales más ásperas. Se podría producir un concentrado fino de hierro y secarse. El concentrado seco se dirigiría al separador STET con el fin de producir un concentrado final de grado salible. El producto fino podría comercializarse por separado o junto con la producción restante del concentrador.

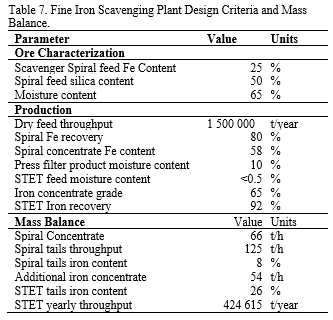

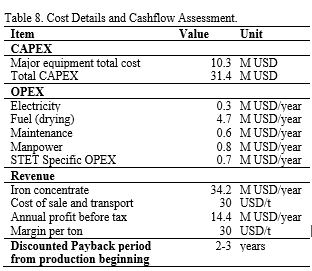

Tabla 7 presenta los criterios de diseño y el balance de masas de alto nivel utilizado en la estimación de los ingresos.

Tabla 8 presenta el CAPEX de alto nivel, OPEX e ingresos estimados.

Este análisis indica que el retorno de la implementación de un circuito de barrido con tecnología STET es atractivo y merece una mayor consideración.

Otra ventaja de secar el concentrado de hierro fino en comparación con las tecnologías competidoras es el beneficio asociado resultante de la manipulación de materiales después de la concentración. El concentrado húmedo muy fino es problemático con respecto al filtrado, manipulación y transporte. Los problemas de congelación en los trenes y el fundente en los barcos hacen que el secado de concentrado muy fino a veces sea obligatorio. Por lo tanto, el secado integrado STET podría llegar a ser ventajoso.

6.0 Beneficiación de tailinges brasileños

Depósito

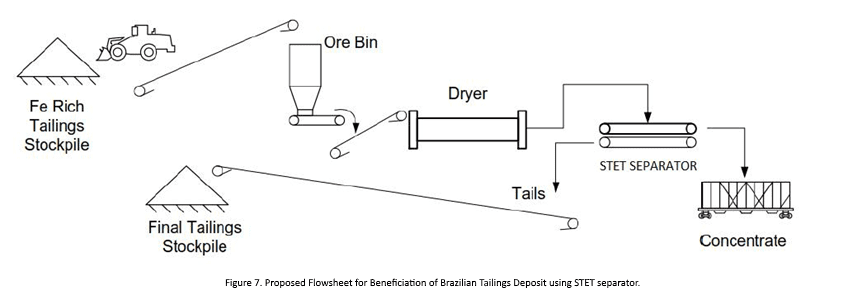

La beneficio de los relaves finos aparece como una aplicación de valor añadido para que los procesadores valoricen la tecnología STET, ya que el recurso está finamente molido y disponible a bajo costo. Mientras que los relaves de mineral de hierro depositan que tienen altos niveles de hierro están presentes en muchos lugares, lugares donde la logística es simple deben ser privilegiados para una evaluación adicional. Los depósitos brasileños que contienen altos grados De Fe y están estratégicamente ubicados cerca de la infraestructura de transporte existente podrían representar una buena oportunidad para que los procesadores se beneficien de la implementación de la tecnología tribo-electrostática STET. La hoja de flujo propuesta (Figura 7) considera una operación ficticia de relaves brasileños Fe-rich en la que la tecnología STET sería el único proceso de beneficio.

La beneficio de los relaves finos aparece como una aplicación de valor añadido para que los procesadores valoricen la tecnología STET, ya que el recurso está finamente molido y disponible a bajo costo. Mientras que los relaves de mineral de hierro depositan que tienen altos niveles de hierro están presentes en muchos lugares, lugares donde la logística es simple deben ser privilegiados para una evaluación adicional. Los depósitos brasileños que contienen altos grados De Fe y están estratégicamente ubicados cerca de la infraestructura de transporte existente podrían representar una buena oportunidad para que los procesadores se beneficien de la implementación de la tecnología tribo-electrostática STET. La hoja de flujo propuesta (Figura 7) considera una operación ficticia de relaves brasileños Fe-rich en la que la tecnología STET sería el único proceso de beneficio.

El depósito se considera lo suficientemente grande como para proporcionar décadas de alimento a una tasa anual de 1.5 Tonelada M/año. Para este escenario, el mineral de alimentación ya está finamente molido con un D50 de 50 m y el mineral tendría que ser empujado, transportado y luego secado antes de la beneficio tribo-electrostática. El concentrado se cargaría entonces en los trenes/barcos y los nuevos relaves se almacenarían en una nueva instalación.

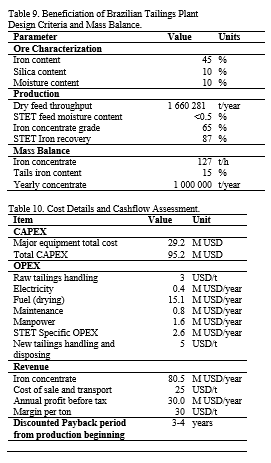

Tabla 9 presenta los criterios de diseño y el balance de masa de alto nivel utilizado en la estimación de los ingresos. Tabla 10 presenta el CAPEX de alto nivel, OPEX e ingresos estimados.

Como se muestra en la Tabla 10, el retorno de la implementación de la tecnología STET para el beneficio de los relaves brasileños es atractivo. Además, desde el punto de vista ambiental, la hoja de flujo propuesta también es beneficiosa en la medida en que la beneficio de los relaves secos reduciría el tamaño y la superficie de los relaves y también reduciría los riesgos asociados con la eliminación de relaves húmedos.

Como se muestra en la Tabla 10, el retorno de la implementación de la tecnología STET para el beneficio de los relaves brasileños es atractivo. Además, desde el punto de vista ambiental, la hoja de flujo propuesta también es beneficiosa en la medida en que la beneficio de los relaves secos reduciría el tamaño y la superficie de los relaves y también reduciría los riesgos asociados con la eliminación de relaves húmedos.

7.0 Debate y Recomendaciones

El separador STET se ha demostrado con éxito a escala de banco para separar el mineral de hierro fino, por lo tanto, ofrecer a los procesadores un método novedoso para recuperar multas que de otro modo sería difícil de procesar a las calidades vendibles con las tecnologías existentes.

Las hojas de flujo evaluadas por STET y Soutex son ejemplos de procesamiento de mineral de hierro que pueden beneficiarse de la separación triboelectrostática seca. Los tres (3) hojas de flujo desarrolladas presentadas en este estudio no son exclusivas y otras alternativas deben considerarse. Este estudio preliminar indica que los procesos de barrido que implican bajos costos de secado, Las operaciones de DSO y el beneficio de relaves tienen una buena probabilidad de éxito comercial.

Otra ventaja en el procesamiento en seco es en el almacenamiento de relaves , que actualmente se almacenan en enormes estanques de relaves – como los relaves secos tendrían la ventaja de eliminar un riesgo ambiental importante. Las fallas recientes y bien publicitadas de las presas ponen de relieve la necesidad de una gestión de relaves.

Los insumos de este estudio utilizados para calcular el grado de mineral de hierro y la recuperación fueron los resultados de separación a escala de banco utilizando muestras de mineral de hierro de varias regiones. Sin embargo, las características mineralogías y de liberación de cada mineral es única, por lo tanto, las muestras de mineral de hierro del cliente deben evaluarse a escala de banco o piloto. En un siguiente paso de desarrollo, las tres hojas de flujo evaluadas en este documento deben ser estudiadas con más detalle.

Finalmente, otras tecnologías se están estudiando actualmente para la recuperación de hierro fino, como WHIMS, Clasificadores de jigs y reflujo. Ya se sabe que muchos procesos de separación húmeda se vuelven ineficientes para partículas de menos de 45 m y, por lo tanto, la tecnología STET podría tener una ventaja en el rango muy fino, como STET ha visto buenas prestaciones con piensos tan finos como 1 m. Se debe llevar a cabo un estudio formal de compensación que compare las tecnologías citadas con la STET, que incluiría la evaluación del desempeño, Capacidad, Costo, etcetera. De esta manera, el mejor nicho para STET podría destacarse y perfeccionarse.

Referencias

1. Lu, L. (Ed.) (2015), "Mineral de Hierro: Mineralogía, Procesamiento y Sostenibilidad Ambiental", Elsevier.

2. Ferreira, H., & Leite, M. G. P. (2015), "Un estudio de evaluación del ciclo de vida de la minería de mineral de hierro", Diario de producción más limpia, 108, PP. 1081-1091.

3. Filippov, L. O., Severov, V. Ⅴ., & Filippova, Me. V. (2014), "Una visión general de la beneficio de minerales de hierro a través de la flotación catiónica inversa", Revista internacional de procesamiento de minerales, 127, PP. 62-69.

4. Sahoo, H., Rath, S. S., Rao, D. S., Mishra, B. K., & Das, B. (2016), "Función del contenido de sílice y alúmina en la flotación de minerales de hierro", Revista Internacional de Procesamiento de Minerales, 148, PP. 83-91.

5. Bazin, Claude, et al (2014), “Curvas de recuperación de tamaño de minerales en espirales industriales para el procesamiento de minerales de óxido de hierro.” Ingeniería de minerales 65, PP 115-123.

6. Luo, X., Wang, Y., Wen, S., Ma, M., Sol, C., Yin, W., & Ma, Y. (2016), "Efecto de los minerales de carbonato en el comportamiento de flotación de cuarzo en condiciones de flotación aniónica inversa de minerales de hierro", Revista Internacional de Procesamiento de Minerales, 152, PP. 1-6.

7. Da Silva, F. L., Araújo, F. G. S., Teixeira, M. P., Gomes, R.c., & Von Kr'ger, F. L. (2014), "Estudio de la recuperación y reciclaje de relaves a partir de la concentración de mineral de hierro para la producción de cerámica", Ceramics International, 40(10), PP. 16085-16089.

8. Bielitza, Marc P. (2012), “Perspectivas para el 2020 Mercado de minerales de hierro. Análisis cuantitativo de la dinámica de mercado y las estrategias de mitigación de riesgos” Libros, Rainer Hampp Verlag, Edición 1, Número 9783866186798, Jan-Jun.

9. Rojas-Mendoza, L. F. Hrach, K. Flynn y A. Gupta. (2019), "Beneficiación seca de las multas de mineral de hierro de bajo grado utilizando un separador de correa tribo-eléctrica", En Actas de la Conferencia Anual de Pymes & Expo y CMA 121a Conferencia Nacional de Minería Occidental Denver, Colorado – Febrero 24-27, 2019.

10. Indice de Precios al Contado con Mineral de Hierro de China (Csi). Obtenido de http://www.custeel.com/en/price.jsp

11. ESTADOS UNIDOS. Encuesta Geológica (Usgs) (2018), "Mineral de Hierro", en Iron Ore Statistics and information.

12. Jankovic, A. (2015), "Desarrollos en tecnologías de conminución y clasificación de mineral de hierro. Mineral de hierro. http://dx.doi.org/10.1016/B978-1-78242-156-6.00008-3.

Elsevier Ltd.

13. Richards, R. G., et al. (2000), “Separación por gravedad de ultrafino (− 0.1 mm) minerales que utilizan separadores espirales.” Ingeniería de minerales 13.1, PP. 65-77.