Изберете език:

ST оборудване & Technology LLC has developed a process that removes ammonia from fly ash. Процесът се възстановява 100% на обработваната пепел и получената пепел отговаря на всички спецификации за употреба в бетон. Процесът на отстраняване на амоняк на STET може да се използва самостоятелно или в комбинация с технологията на компанията за отделяне на въглерод. Процесът на отделяне на въглерод не се повлиява от наличието на амоняк върху Летната пепел. Този модулен подход предлага най-ниската цена решение за лечение на безполезна пепел...

Изтегляне на PDFТехнически център "трябвахам"

Изваждане на амоняк от муха Ash

J. Bittner, S. Gasiorowski, и F. Hrach

Разделяне технологии, LLC 101 Хамптън авеню, Needham, Масачузетс, САЩ

Абстрактни

Доставката на летена пепел, която се предлага за употреба като определен бетон, може да бъде силно повлияна от въздействието на регламентите за качеството на въздуха върху експлоатацията на заводите. Специално, наложени намаления на NOx, Частици, и SO3 които съдържат нива на емисии на аерозол, се очаква да изискват монтирането на системи за контрол, които могат да използват амоняк като реагент. В зависимост от нивото на амоняк в димните газове в единицата утаители, Събраната летева пепел може да бъде силно замърсена с амоняк предимно.

ST оборудване & Технологии LLC (STET) е разработил процес, който премахва амоняка от муха. Процесът се възстановява 100% на обработваната пепел и получената пепел отговаря на всички спецификации за употреба в. Процесът на отстраняване на амоняк в ST може да се използва самостоятелно или в комбинация с технологията на компанията за отделяне на въглерод. Процесът на отделяне на въглерод не се повлиява от наличието на амоняк върху Летната пепел. Този модулен подход предлага най-ниската цена решение за лечение на безполезна.

Системата за премахване на амоняка ST работи на две места в САЩ и една в Европа. Нивата на амоняк на Нелекуваната пепел са различни между 200 and 3000 mg NH3 / кг пепел (част на милион от масата, или ppm). Процесът на ST е намалило успешно нивото на амоняк в по-малко от 50 mg NH3 / кг пепел. Над 500,000 тона муха пепел е продаден на готови микс бетон производители от процеса на премахване на амоняк на ST.

Амоняк замърсен муха пепел

Доставката на летена пепел, която се предлага за употреба като определен бетон, може да бъде силно повлияна от въздействието на регламентите за качеството на въздуха върху експлоатацията на заводите.1 Специално, наложени намаления на NOx , Частици, и SO3 които съдържат нива на емисии на аерозол, се очаква да изискват монтирането на системи за контрол, които могат да използват амоняк като реагент. В зависимост от нивото на амоняк в димните газове при електростатичните утаители, Събраната летева пепел може да бъде силно замърсена с амоняк предимно 1,2. За контрол на NOx, нивото на амоняк на димните газове ще бъде зададено от количеството амоняк "приплъзване ‿, т.е.. нереагирал амоняк, който се намира след модула SCR или SNCR. За да намалите праховите частици или SO3 емисии на аерозол, Амонякът се инжектира в димните газове преди утаителите и ще бъде депозиран. Степента, до която това се случва, зависи от3 Съдържание, съдържание на сяра в летните пепел, алкалност на летка пепел, концентрацията на амоняк, и зареждане на пепел в димните газове.

Използването на летлива пепел в бетона изисква летливата пепел да има специфични физични и химични свойства3. Заколовите свойства на пепелта се активират в бетона от генерирането на високоалкална свободна вар от хидратацията на цимента. Когато летате пепел съдържа амоняк, този амоняк е освободен като газ чрез действието на силно алкалния разтвор на бетона. Алкалността измества равновесието на амониевия йони в разтвора на молекулярния амоняк съгласно следното уравнение::

Nh4+(Aq) + О–(Aq) ↔ Nh3(Aq) + H2O

Разтвореният молекулярен амоняк се освобождава лесно от разтвора като свободен амоняк.

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700

Технически център "трябвахам"

Амонякът е силно миришещ съединение, което носи коннотация на баротовете, оборски тор и урина. Силната миризма на амоняк е неприемлива за конкретния производител, изпълнителя, който работи с бетона, и крайната конкретна потребителска.4

Готовите свойства на бетона не се повлияват неблагоприятно при използване на амоняк, замърсен с муха пепел, но миризмата е неприемлива, особено ако бетона се използва в подземни или затворени пространства.5,6,7 В зависимост от спецификата на местоположението, включително количеството на притока на свеж въздух, е установено, че не е нежелателно при използване на летващо пепел, съдържаща 100 за да 200 mg / кг (част на милион от масата, или ppm). За да се уверите, че не са възникнали проблеми, съдържанието на амоняк в летате пепел не трябва да бъде по-голямо от 100 Ppm2,8.

Въпреки това, Добавянето на амоняк в завода за производство на електроенергия може да доведе до съдържание на амоняк от 200 за да 2500 Ppm, неприемливата пепел за използване в бетон.8 Така, намаляване на проблемите с качеството на въздуха чрез контролиране на емисиите на въздуха от електроцентрали увеличава проблема с изхвърлянето на твърди отпадъци и увеличава2 парникови газове чрез увеличаване на количеството цимент, използвано в. Отстраняването на амоняка от летъчна пепел, така че да може да се използва в бетон, би било от полза за полезността чрез избягване на изхвърлянето на твърди отпадъци, конкретния производител, Потребител, и крайния собственик чрез намаляване на разходите за материали и увеличаване на качеството на продукта, и околната среда чрез намаляване на емисиите на парникови газове от производството на цимент.

Количеството амоняк и амониеви соли, намерени в летка пепел, е свързано с количеството амоняк, присъстващи в димните газове. За типичен пулверизиран въглищен агрегат с помощта на Източни битуминозни въглища с висока отоплителна стойност от 12,000 BTU/LB (6667 kcal/kg), на димните газове към масата на въглищата е приблизително 8 за да 9.5. Когато съдържанието на пепел на въглищата е 10%, and 80% на пепелта в въглищата се възстановява като муха пепел (20% към долната пепел), димните газове / съотношението на пепелта е приблизително 100. Ако всички видове амоняк, присъстващи в димните газове, са били депозирани или адсорбирани върху летраната пепел, концентрацията на амоняка в пепелта ще бъде приблизително 50 пъти по-голяма, отколкото в димните газове на маса, примерно. амоняк “Приплъзване” на 2 PPM по обем би довело до пепел, съдържаща 100 Mg / кг (PPM по тегловни.) Амоняк. Действителните измервания показват, че тази връзка е правилна.9 Концентрацията на амоняк върху Летната пепел ще варира между операционните единици, зависещи от съдържанието на пепел на въглищата и съотношението на Летната пепел до долната пепел, както и други фактори.

Инжектиране на амоняк на електростатични утаители (Esp) да се подобри ефективността и да се намали непрозрачността на струята може да доведе до много високи нива на амоняк в летка пепел. Нива до 2500 PPM амоняк в пепел са открити за такива системи. Операциите SNCR обикновено работят с концентрации на амоняк 5 за да 20 Ppm, с пепел, замърсена до ниво на 200 за да 1000 PPM амоняк. SCR системите обикновено са проектирани да работят при максимални нива на 2 Или 5 Ppm, в зависимост от спецификата на инсталацията.10 Обикновено, по-голямата3/НеX Съотношение, Колкото по-голяма еX намаление, което ще бъде получено, с по-висока степен на амоняк, което. Въпреки това, Амонячна грешка, по-голяма от 2 PPM може да доведе до съдържание на карбонат с амоняк по- 100 Ppm, производство на непродаваем карбонат.11 Много електроцентрали в Япония и Германия, работещи с SCR 2 PPM максимално точква не е виждало малко въздействие върху пазарната устойчивост на летяща пепел.1,5 Въпреки това, някои SCR по света са проектирани за 5 ppm амоняк приплъзване. Експлоатацията на тези блокове на това високо ниво на приплъзване най-вероятно ще доведе 100 ppm амоняк на летлива пепел.

Контролирането на приплъзването на амоняк до ниски нива също намалява включването и корозията на оборудването надолу по веригата, дължащо се на отлагане на амониеви сулфати.1,10 Избягването на включването на прегрети въздушни прегрения поради това явление се очаква да бъде още по-важно за единицата оператори при изгаряне на сяра, Американски въглища. Така, управление на амонячна грешка, за да се сведе до минимум времето за прекъсване на устройството, ще бъде по-голяма грижа, отколкото контролиране на амонячна пепел. Резултатът от

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700

Технически център "трябвахам"

може да бъде, че няма значителен проблем се развива за използването на пепел в някои полезни сайтове, в зависимост от специфичния дизайн и функциониране на системите за контрол на емисиите.

Процесът STET

STET е разработил процес, който премахва амоняка от муха.12 Процесът се възстановява 100% на обработваната пепел и получената пепел отговаря на всички спецификации за употреба в. Процесът на отстраняване на амоняк на STET може да се използва самостоятелно или в комбинация с технологията на компанията за отделяне на въглерод. Процесът на отделяне на въглерод не се повлиява от наличието на амоняк. Този модулен подход предлага най-ниската цена решение за лечение на безполезна.

За отстраняване на амоняк като газ от летка пепел, Процесът на STET използва същата фундаментална химична реакция, която води до изпускане на амоняк в бетон. Освобождаването на амоняк от Летната пепел изисква амониевия йон

–молекулното равновесие на амоняка се измества в полза на амоняк чрез наличие на алкални. Пепелта от муха с естествено висока алкалност не се нуждае от допълнителни алкали. За по-малко алкална пепел, всички силни основи ще служат. Най-евтиният източник на алкални е вар (Као). Реакцията на амониевите соли с освобождаващ вар амоняк е силно предпочитанот химичното равновесие. Химическата реакция се появява бързо след разтваряне на съединенията.

Цялостната реакция може да се:

(Nh4)2Така4(s) + Као(s) → 20103(G) + CaSO4(s) + H2O(G)

Въпреки това, налягането на парите на твърдите вещества е доста ниско и реакцията не може да се появи в газовата или твърдата фаза. Амониевият сулфат е силно разтворим във вода и се дисоциатира на амониеви йони и сулфатни йони.

(Nh4)2Така4(Aq) → 20104+(Aq) + Така42-(Aq)

Варът е силно нестабилен при излагане на вода, силно екзотермична реакция, известна като “скърбящи”, производство на калциев хидроксид или хидратна вар.

Каоs +H2O → Ca(О)2(s)

Хидратираната вар е само пестелива, получаване на калциеви и хидроксид-йони.

Ca(О)2(s) ↔ Ca2+(Aq) + 2 О–(Aq)

Калциев сулфат също е пестеливо разтворим, калциеви йони чрез разтваряне на хидратираната вар, те се консумират главно от преципитация на калциев сулфат.

Ca2+(Aq) + Така42-(Aq) → CaSO4(s)

Накрая, съществува равновесие между амониевите йони и амоняка, разтворени във вода.

Nh4+(Aq) + О–(Aq) ↔ Nh3(Aq) + H2O

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700

Технически център "трябвахам"

Степента, в която амониевите йони се превръщат в молекулярен амоняк, зависи от рН на водната система, по-високо рН, което благоприятства образуването на молекулярен амоняк. Това равновесие е добре известно.13

Основна характеристика на процеса на STET е използването на минимално количество вода (1 за да 4%, Обикновено 2%) и минимални количества алкални (< 2%). Големи количества вода са вредни за процеса, забавя скоростта на отделяне на амоняк. РН на получената пепел / Вар / смес трябва да бъде по-голяма от рН 10.0. Много малки количества алкални се добавят, за да се осигури това рН, в зависимост от естественото рН на пепелта. Обикновено, по-малко от 1% Ca(О)2 изисква, дори с летлива пепел с естествено киселинно рН. Използват се алкали на основата на калций, които водят до минимална промяна на химията на. Процесът се извършва при температура на околната.

Тъй като цената на алкалните основи и разходите за сушене на продукта са основни оперативни разходи и оразмеряване на смесите и сушене оборудване са основните компоненти на капиталовите разходи, внимателно измерване на изискванията за реагент за специфична пепел е необходимо за оптимизиране на икономиката на процеса.

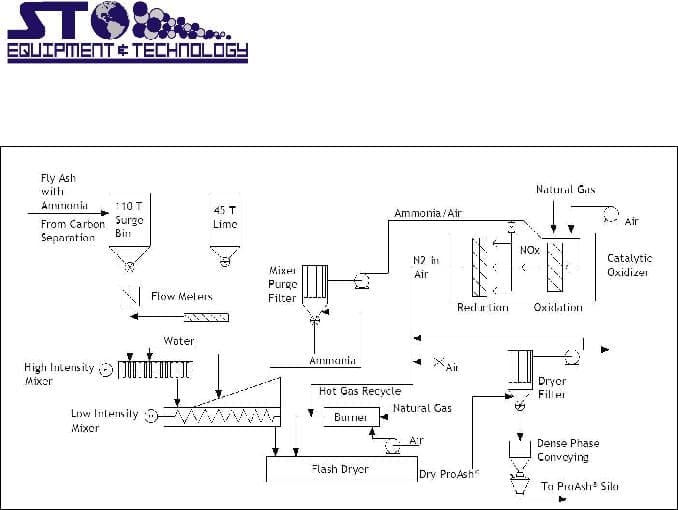

Диаграмата на потока на процеса за непрекъснатото функциониране на STET процеса е представена на фигура 1. Пепел, водата и алкалите в контролирани пропорции се измерват в смесител. За да се осигури бързо смесване и равномерно диспергиране на добавената вода и, използва миксер с висок интензитет. Времето за престой в този вид миксер е много ниско, по ред на една секунда. Амонякът се освобождава веднага, но пълното развитие изисква 3 за да 4 минути, за да се даде възможност за масов превоз на газа от по-голямата част на пепелта, за да се даде възможност за масов превоз на газа от по-голямата част от пепелта.

За да се получи това време за смесване и да се осигури добър транспорт на амоняка от по-голямата част от пепелта, като вторичен миксер се използва устройство с ниска интензивност, като например мелница за мопс. Тъй като съдържанието на влага в пепелта е много ниско, материалът преминава през този миксер като силно разбъркан сух прах. Амонячният газ, събран в миксерите с висока и ниска скорост, се рециклира в произвеждащата единица за димна таба или се превръща в азот в две- сценично каталитично звено.

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700

Технически център "трябвахам"

Фигура 1: STET Амонячен процес процес диаграма

Обезводнената пепел се изсушава чрез пренасяне на материала през светкавица сушилня за отстраняване на излишната вода. Поради минималното количество вода, добавено, вода, консумирана при образуването на хидратиран калциев сулфат при реакция с разтворим сулфат в пепелта, и загуба на вода по време на етапа на смесване с ниска интензивност, само малко количество вода трябва да се отстрани от сушителя. Това намалява потреблението на енергия в етапа на сушене. Окончателни температури на пепелта приблизително 150OF са достатъчни за получаване на напълно свободно течаща, продукт лети пепел със съдържание на влага, много под ASTM C 618 спецификация на 3 Wt. %.3

Първото пълноприлагане на процеса на отстраняване на амоняка на STET започва да 2003 в сградата на ST за преработка на пепел в. Джонс Ривър Пауър Парк в Джаксънвил, Флорида. Тази операция с търговски мащаб 40 тона на час замърсена пепел, намаляване на съдържанието на амоняк до по- 30 Ppm. Нивата на амоняк в входящата муха се различават от ~200 до 900 Ppm. Процесът е много устойчив, което води до 90+% амоняк отстраняване при всички настройки на изпитването, под нашата цел за максимално 50 PPM амоняк. Окончателното съдържание на влага е <0.3%. Представителните резултати са изброени в Таблица 2. Над 250,000 в джаксънвил, в който са били обработени успешно тонове амоняк-.

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700

Технически център "трябвахам"

Таблица 2: Резултати от типични течна скала за амоняк

|

Скорост на подаване, |

Първоначален амоняк, |

Краен амоняк, |

Скорост на вар, |

Скорост на водата, |

|

тона/час |

Ppm |

Ppm |

% на фуражите |

% на фуражите |

|

21 |

910 |

25 |

1.35 |

1.9 |

|

25 |

190 |

9 |

0.88 |

2.6 |

|

40 |

350 |

12 |

0.70 |

2.05 |

|

18 |

242 |

20 |

0.82 |

1.52 |

Муха пепел на станция Биг Бенд в Тампа, Флорида е замърсена с амоняк поради инжектирането на амоняк в СИСТЕМИТЕ НА ЕЛЕКТРОЦЕНТРАЛАТА ЗА КОНТРОЛ НА ЕМИСИИТЕ НА SO3 аерозол, генериран от SCR NOx контролна система. При други електроцентрали, замърсяване на амоняка също се проявява с SNCR NOx контрол и използването на амоняк за подобряване на събирането на частици в esp системи. На Големия Завой, амоняк за единици с амоняк от 100 000 750 за да 3360 PPM амоняк. Следователно, прахът за обработка на муха, предназначен за производство на бетон, трябва да се третира чрез процеса на.

Проектирането на процеса за отстраняване на STET амоняк, инсталиран на Big Bend (Фигура 2) е втората инсталация в пълен мащаб и включва много. Оборудване за обработка на материали е подобрена, за да се даде възможност за работа с по-високи скорости. Системата за сушене е редуцирана от предишния дизайн и включва рециклиране на горещите газове, за да се намалят общите енергийни изисквания на системата. Последно място, амонякът, отделен в процеса, се подава в двустепенна каталитична единица, при която събраният амонячен газ се превръща в азот. Топлината, генерирана от тази реакция, се възстановява и се използва за допълване на енергийните нужди на системата за сушене на светкавицата от пепел. Използването на двустепеннаката система води до минимални емисии на NOx. Процесът се възстановява 100% на обработваната пепел и получената пепел отговаря на всички спецификации за употреба в.

Тази операция с търговски мащаб може да 52 тона на час замърсена пепел, намаляване на съдържанието на амоняк до по- 75 mg/kg. Процесът е много устойчив, което води до 97+% отстраняване на амоняк, под нашата цел за максимално 100 mg/kg амоняк. Окончателното съдържание на влага е <0.5%.

Процесът на извеждане на STET амоняк е в експлоатация на станцията RWE aberthaw в Обединеното кралство от 2008. Aberthaw добавя амоняк за подобряване на ефикасността на ESP събиране с нивата на амоняк на пепелта, типични за 200 ppm и процесът е предназначен за 500 максимална ppm.

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700

Технически център "трябвахам"

Фигура 2: Амоняк система за отстраняване на станция Big Bend, Тампа Флорида

Продуктът Ash

Продуктът от нискоколичество амонячен прах отговаря на всички изисквания на ASTM C 618 стандартни и получените свойства на бетон аса са идентични с пепел, която не е подложена на процеса на. Таблица I сравнява типичните свойства на пепелта от една генерираща станция заедно със свойствата на растителния пепел, намалени със съдържание на амоняк от 250 Mg / кг до 20 Mg / кг чрез непрекъснатия ST процес. Имайте предвид, че обхватът на съдържанието на калциев ия, наблюдаван за пепелта от този източник, е 1.4 за да 12%. Добавянето на до 1% Ca(О)2 (0.75% като CaO) ще доведе само до малки промени в химията на пепел, разширяване на променливостта незначително.

Бетонтестове, извършени върху деамониев пепел, показа, че е отличен pozzolanic материал. Развиване на якост на натиск, използвайки тази пепел, е толкова добро, колкото и по-добре, отколкото неамониална пепел от този източник. Дълготрайните конкретни трайност също са отлични, включително подобрена корозионна устойчивост, сулфатна резистентност, пропускливост на хлорида, варосване.

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700

Технически център "трябвахам"

Таблица I: Fly Ash Физични и химични свойства.

|

|

АСтМ С 618 Спецификация |

Растителна # 1 Свойства на Пепел, Типичен |

Растителна # 1 Пепел след амоняк отстраняване |

|

|

Химичен състав |

|

|

|

|

|

Силициев диоксид |

– |

55 – 61 % |

59.8 % |

|

|

Алуминиев оксид |

– |

15 – 25 % |

23.8 % |

|

|

Железен оксид |

– |

5 – 10.9% |

7.35 |

|

|

Общо (Sio2 + Al2O3 + Fe2O3) |

70.0 Min. |

78 – 91 % |

90.9 % |

|

|

Сулфурен триоксид |

5.0 Макс |

0.13 – 1.4% |

0.87% |

|

|

Калциев оксид |

– |

1.4 – 12 % |

1.79 % |

|

|

Съдържание на влага |

3.0 Макс. |

0.0 – 0.3 % |

0.21% |

|

|

Загуба при запалване |

6.0 Макс. |

0.7 – 2.6 % |

0.91% |

|

|

Натриев оксид |

– |

0.1 – 0.7 |

0.14% |

|

|

Калиев оксид |

– |

0.5 – 2.2% |

0.56% |

|

|

Налични основи (като На2O) |

1.5 % Макс |

0.5 – 0.8% |

0.51% |

|

|

Резултати от физически тестове |

|

|

|

|

|

Финес, задържани на #325 Сито |

34% Макс. |

8 – 16% |

14% |

|

|

Индекс на активността на силата |

|

|

|

|

|

Съотношение към контрол @ 7 Дни |

– |

81 – 95 % |

94.8% |

|

|

Съотношение към контрол @ 28 Дни |

75% Min. |

94 – 102% |

99.5% |

|

|

Изискване за вода, % на контрол |

105% Макс. |

93 – 97% |

94.2% |

|

|

Стабилност, Автоклав разширение |

0.8% Макс. |

-0.035 – 0.010 |

-0.033 |

|

|

Сухо свиване, Увеличи @ 28 Ден |

0.03% Макс. |

-0.01 – 0.010 |

-0.009 |

|

|

Плътност |

– |

2.35 – 2.45 |

2.36 |

|

Резюме

Степента, в която висококачествената муха ще бъде компрометирана в резултат на Емисии на NOx или системи за емисии на частици в бъдеще ще зависи от избора на технологии, направен от комуналните услуги за намаляване на NOx, емисии на прахови частици и непрозрачност на. Въпреки това, Процесът на отстраняване на амоняк stet може да се използва за отстраняване на амоняка от замърсена тая пепел, материали с висока стойност за използване в бетоно-. Възстановената амоняк може да се рециклира в произвеждащата единица за повторно използване. Този процес на отстраняване на амоняк може да се инсталира като самостоятелна система или може да се използва във връзка с успешната система за премахване на въглероден диоксид от пепел на STET.

1Стюарт, - Б.Р., Непредвидени последици от неотдавнашното транспортно правило на СИП, Производство, 1999 Конференция по селективна каталитична и некаталитична редукция за контрол на NOx, Май 1999, 9-10.

2Слас, - Не, не, не, не, не, не, не, Хялмарсон, А-К, Суд, - Не, не, не, не, не, не, не, Кембъл, - В Л.М., Камък, - Не, не, не, не, не, не, не, Пламен, - Не, не, не, не, не, не, не, Емил, T., Маиботи, M., Ливенгуд, - Не, не, не, не, не, не, не, Маркъсен, J. Азотни оксиди контрол технология Факт книга, Ное Дейта Корпорация, п.п.. 94-95, 1992

3“Стандартна спецификация за пепел от въглища и сурова или калцинирана естествена Pozzolan за използване като минерална смес в бетон”, АСтМ С 618, Американско дружество за тестване и материали, Филаделфия, Ра.

4Специалности, - Не, не, не, не, не, не, не, Хил, R., Макмъри, R., Томас, S., Изследване на въздействието на амоняка инжекция върху търгуеми fly ash, включително процедури за контрол на качеството, Производство, 1999 конференция по селективни каталитични и Некаталитични Намаление за контрол на NOx, Май 1999, 11-13.

5Ван дер Бругхен, - Не, не, не, не, не, не, не, Газта, - Не, не, не, не, не, не, не, Ван де Берг, Джей Ей., Кайпер, - Не, не, не, не, не, не, не, Висер, R., Проблеми, срещнати по време на употребата на амониев прах. Производство: Епри / Сип 1995 Съвместно симпозиум на станция за изгаряне на NOx контрол, Май 16-19, 1995. Книга 4, Сесия 8А, п.п.. 1-16.

6Ван де Берг, Джей Ей., Корнелисен, С.А.З.. ,Ефект на ниско-ниския NOx технологии върху fly Ash, Производство: 13на Международен симпозиум за използване и управление на продукти от изгаряне на въглища, 1999, п.п.. 29-1 – 29-11.

7Кох, - Не, не, не, не, не, не, не, Прензел, H., Тестове върху развитието на мириса в леене на бетон – Използване на NH3-Замърсена муха, Бетонни инсталации и технологии за предкастинг, Vol 11, 1989 п.п.. 72-75.

8Фишър, - Не, не, не, не, не, не, не, Блексток, Т. Fly Пепел огова чрез процес на премахване на амоняк, 12на Международен симпозиум за управление и използване на странични продукти за изгаряне на въглища, 1997 п.п.. 65-1 – 65-8.

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700

Технически център "трябвахам"

9Ларимор, L., Доджн, D., Монро, L., Характеризиране на амонячния ефект върху пепелта и оценка на методите за отстраняване, Производство: 13на Международен симпозиум за използване и управление на продукти от изгаряне на въглища, 1999, п.п.. 16-1 – 16-15.

10Контрол на емисиите на азотен оксид: Селективна каталитична редукция (Scr), Технология за чисти въглища, Номер на актуалния отчет 9. Сащ. Министерство на енергетиката и южната компания услуги, Inc. Юли, 1997.

11О ' конър, D., Ларимор, L, Доджн, D., Монро, L., Ефектите на намаляването на nOx на основата на амоняка върху лети пепел: Адсорбция на амоняк върху пепел, Производство, EPRI-DOE-EPA Симпозиум за контрол на замърсяването на въздуха: Симпозиумът НА МЕГА, Август, 1999, Хартия # 16.

12Gasiorowski, S.a., и Hrach, Ф.Дж., Метод за отстраняване на амоняк от амоняк замърсени муха пепел, Патентен номер на САЩ 6,077,494, Юни 20, 2000.

13Търстън, - Да, но не е., Руско, Rc., Емерсън, K., Воден амоняк Равновесие – Табликулиране на процента нейонизиран амоняк, Опазване на околната среда в САЩ, Еглинет, 1000000, Август, 1979.

ST оборудване & Технологии LLC 101 Хемптън авеню Нийхам, MA 02494 Тел: 781-972-2700