Pasirinkite kalbą:

ST įranga & Technology has developed a processing system based on triboelectrostatic belt separation that provides the mineral processing industry a means to beneficiate fine materials with an entirely dry technology…

Parsisiųsti PDF

Expanding Applications in Dry Triboelectric

Separation of Minerals

James D. Bittner, Daiva Petkeviciene. Flynn, Ir Rasa Janušonienė. Hrach

ST įranga & Technologijos UAB, Needham Massachusetts 02494 JUNGTINĖS AMERIKOS VALSTIJOS

Tel: +1‐781‐972‐2300, email: jbittner@titanamerica.com

Abstraktus

ST įranga & Technologijos, UAB (STET) has developed a processing system based on triboelectrostatic belt separation that provides the mineral processing industry a means to beneficiate fine materials with an entirely dry technology. In contrast to other electrostatic separation processes that are typically limited to particles greater than 75μm in size, the triboelectric belt separator is ideally suited for separation of very fine (<1μm) vidutiniškai šiurkštus (300μm) particles with very high throughput. The high efficiency multi‐stage separation through internal charging/recharging and recycle results in far superior separations that can be achieved with a conventional single‐stage free‐ fall triboelectrostatic separator. Triboelektrinio diržo separatoriaus technologija buvo naudojama atskirti įvairias medžiagas, įskaitant stiklinių aliuminio silikatų ir anglies mišinius, kalcitas/kvarcas, talkas /magnezitas, ir baritas /kvarcas. An economic comparison of using the triboelectrostatic belt separation versus conventional flotation for barite / quartz separation illustrates the advantages of dry processing for minerals.

Raktiniai žodžiai: Mineralų, dry separation, barito, triboelectrostatic charging, belt separator, lakieji pelenai

ĮVADAS

The lack of access to fresh water is becoming a major factor affecting the feasibility of mining projects around the world. According to Hubert Fleming, former global director for Hatch Water, “Of all the mining projects in the world that have either been stopped or slowed down over the past year, it has been, in almost 100% of the cases, a result of water, either directly or indirectly” Blin (2013). Dry mineral processing methods offer a solution to this looming problem.

Wet separation methods such as froth flotation require the addition of chemical reagents that must be handled safely and disposed of in an environmentally responsible manner. Inevitably it is not possible to operate with 100% water recycle, requiring disposal of at least of portion of the process water, likely containing trace amounts of chemical reagents.

Dry methods such as electrostatic separation will eliminate the need for fresh water, and offer the potential to reduce costs. One of the most promising new developments in dry mineral separations is the triboelectrostatic belt separator. Ši technologija išplėtė dalelių dydžio diapazoną iki smulkesnių dalelių nei įprastos elektrostatinio atskyrimo technologijos, į diapazoną, kuriame praeityje buvo sėkminga tik flotacija.

1

TRIBOELECTROSTATIC BELT SEPARATION

The triboelectrostatic belt separator utilizes electrical charge differences between materials produced by surface contact or triboelectric charging. Kai dvi medžiagos yra Kontaktai, material with a higher affinity for electrons gains electrons and thus charges negative, o medžiaga su mažesniu elektronų afinitetu įkrauna teigiamą. Šis kontaktų birža nemokamai visuotinai stebimas tiriant visas medžiagas, kartais sukelia elektrostatinis kenksmingi veiksniai, kurie yra problema kai kuriose pramonės šakose. Electron affinity is dependent on the chemical composition of the particle surface and will result in substantial differential charging of materials in a mixture of discrete particles of different composition.

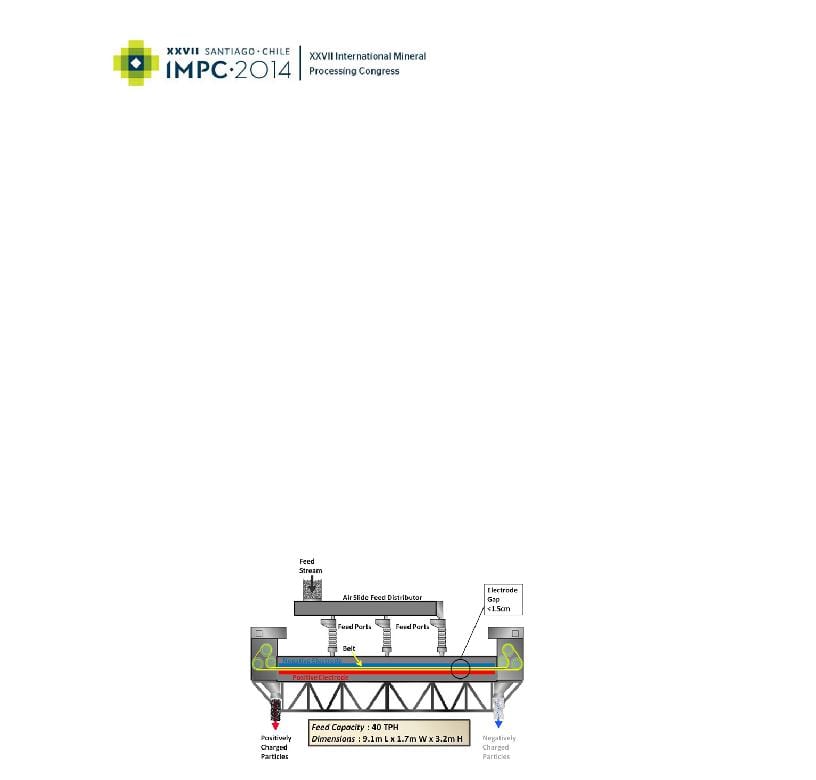

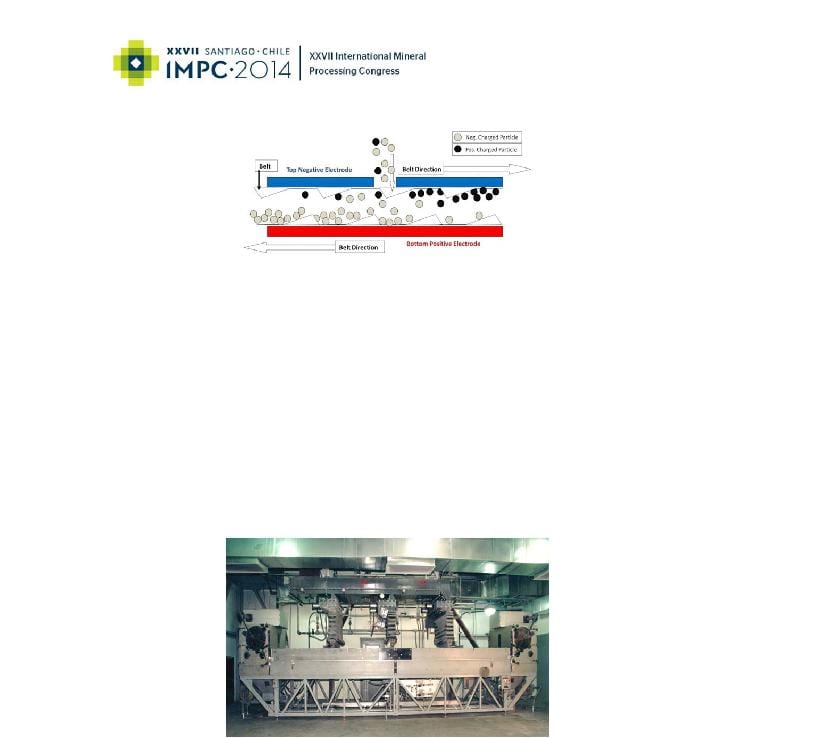

In the triboelectrostatic belt separator (Skaičiai 1 ir 2), medžiaga patenka į ploną tarpą 0.9 – 1.5 cm (0.35 ‐0.6 in.) between two parallel planar electrodes. Dalelės triboelectrically įkraunamos tarpdalelių sąlyčio. Pavyzdžiui, in the case of coal combustion fly ash, a mixture of carbon particles and mineral particles, the positively charged carbon and the negatively charged mineral are attracted to opposite electrodes. The particles are then swept up by a continuous moving open‐mesh belt and conveyed in opposite directions. Juosta juda greta kiekvieno elektrodo link priešingose galų separatoriaus dalelių. The electric field need only move the particles a tiny fraction of a centimeter to move a particle from a left‐moving to a right‐moving stream. The counter current flow of the separating particles and continual triboelectric charging by carbon‐mineral collisions provides for a multistage separation and results in excellent purity and recovery in a single‐pass unit. Didelis juostos greitis leidžia taip pat labai aukšto našumo, iki 40 tonos per valandą ant vieno skyriklį. Reguliuojant įvairių proceso parametrų, pvz. juostos greitis, pašarų punktas, electrode gap and feed rate, the device produces low carbon fly ash at carbon contents of 2 % ± 0.5% from feed fly ashes ranging in carbon from 4% per 30%.

Paveikslas 1. Triboelektrinio diržo separatoriaus schema

Separatoriaus dizainas yra gana paprastas. Diržas ir susijusios volai yra vos judančias. Į elektrodai yra stacionarus ir kurį sudaro atitinkamai tvirtos medžiagos. Diržas pagamintas iš plastikinės medžiagos. Separatoriaus elektrodo ilgis yra maždaug 6 matuokliai (20 metrų.) ir plotis 1.25 matuokliai (4 metrų.) viso dydžio komerciniams vienetams. Energijos suvartojimas yra apie 1 kilowatt‐hour per tonne of material processed with most of the power consumed by two motors driving the belt.

2

Paveikslas 2. Išsami informacija apie atskyrimo zoną

Šis procesas yra visiškai sausas, nereikalauja jokių papildomų medžiagų ir negamina jokių nuotekų ar oro teršalų. In the case of carbon from fly ash separations, the recovered materials consist of fly ash reduced in carbon content to levels suitable for use as a pozzolanic admixture in concrete, and a high carbon fraction which can be burned at the electricity generating plant. Abiejų produktų srautų panaudojimas suteikia tam 100% pelenų šalinimo problemų sprendimas.

The triboelectrostatic belt separator is relatively compact. Mašina, skirta apdoroti 40 tonos per valandą yra maždaug 9.1 matuokliai (30 Ft) ilgas, 1.7 matuokliai (5.5 metrų.) platus ir 3.2 matuokliai (10.5 metrų.) didelis. The required balance of plant consists of systems to convey dry material to and from the separator. Sistemos kompaktiškumas leidžia lanksčiai projektuoti montavimo dizainą.

Paveikslas 3. Commercial triboelectrostatic belt separator

Comparison to other electrostatic separation processes

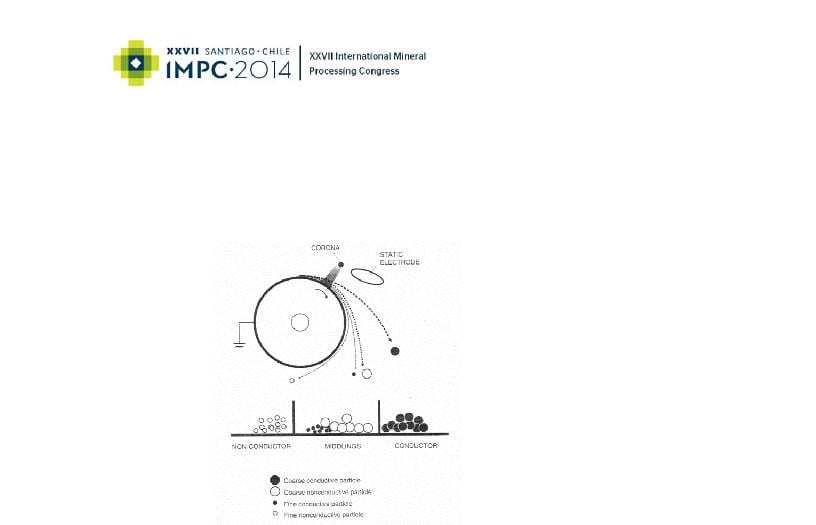

The triboelectrostatic belt separation technology greatly expands the range of materials that can be beneficiated by electrostatic processes. The most commonly used electrostatic processes rely on differences in the electrical conductivity of the materials to be separated. Šiuose procesuose, medžiaga turi liestis su įžemintu būgnu arba plokštele paprastai po to, kai medžiagos dalelės yra neigiamai įkrautos jonizuojančiosios koronos išsiskyrimo. Laidiosios medžiagos greitai praras savo įkrovą ir bus išmestos iš būgno. The non‐conductive material continues to be attracted to the drum since the

3

charge will dissipate more slowly and will fall or be brushed from the drum after separation from the conducting material. These processes are limited in capacity due to the required contact of every particle to the drum or plate. The effectiveness of these contact charging processes are also limited to particles of about 100 μm or greater in size due to both the need to contact the grounded plate and the required particle flow dynamics. Įvairių dydžių dalelės taip pat turės skirtingą srauto dinamiką dėl inercinio poveikio ir sukels pablogėjusį atskyrimą. Ši diagrama (Paveikslas 4) iliustruoja pagrindinius šio tipo separatoriaus bruožus.

Paveikslas 4. Drum electrostatic separator “Elder (2003)"

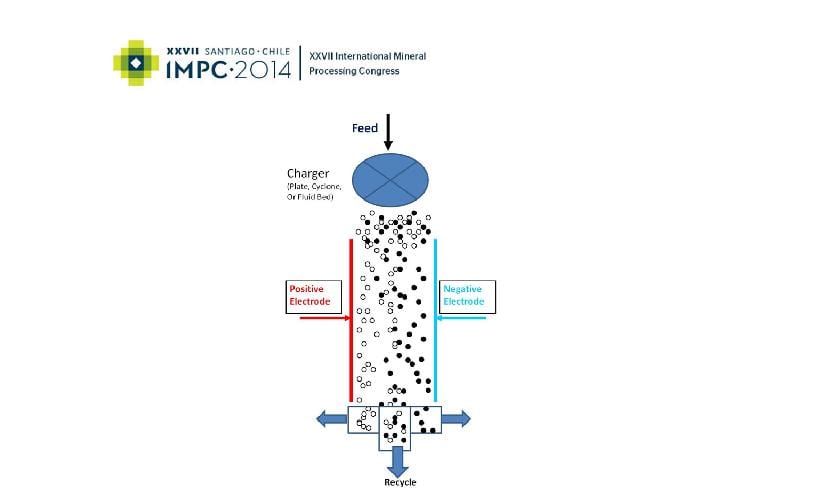

Triboelektrostatiniai atskyrimai neapsiriboja laidžių / non‐conductive materials but depend on the well known phenomenon of charge transfer by frictional contact of materials with dissimilar surface chemistry. Šis reiškinys jau dešimtmečius naudojamas "laisvo kritimo" atskyrimo procesuose. Toks procesas pavaizduotas 5. Dalelių mišinio komponentai pirmiausia sukuria skirtingus krūviai, susilietus su metaliniu paviršiumi, or by particle to particle contact in a fluidized bed feeding device. As the particles fall through the electric field in the electrode zone, kiekvienos dalelės trajektorija nukreipiama į priešingos krūvio elektrodą. Po tam tikro atstumo, surinkimo dėžės naudojamos srautams atskirti. Tipiniai įrenginiai reikalauja kelių skyriklio etapų su vidutinio tankio frakcijos perdirbimu. Kai kurie prietaisai naudoja pastovų dujų srautą, kad padėtų perduoti daleles per elektrodo zoną.

4

Paveikslas 5. "Laisvo kritimo" triboelektrostatinis separatorius

Šio tipo laisvo kritimo separatorius taip pat turi medžiagos dalelių dydžio apribojimus, kuriuos galima apdoroti. Srautas elektrodų zonoje turi būti kontroliuojamas, kad būtų kuo mažiau turbulencijos, kad būtų išvengta atskyrimo "tepimo". Smulkių dalelių trajektoriją labiau veikia turbulencija, nes smulkių dalelių aerodinaminės tempimo jėgos yra daug didesnės nei gravitacinės ir elektrostatinės jėgos. The very fine particles will also tend to collect on the electrode surfaces and must be removed by some method. Dalelės, mažesnės nei 75 μm cannot be effectively separated.

Another limitation is that the particle loading within the electrode zone must be low to prevent space charge effects, kurios riboja apdorojimo normą. Passing material through the electrode zone inherently results in a single‐stage separation, since there is no possibility for re‐charging of particles. Todėl, multi‐stage systems are required for improving the degree of separation including re‐charging of the material by subsequent contact with a charging device. Dėl to atsirandančios įrangos tūris ir sudėtingumas atitinkamai didėja.

In contrast to the other available electrostatic separation processes, the triboelectrostatic belt separator is ideally suited for separation of very fine (<1 μm) vidutiniškai šiurkštus (300μm) materials with very high throughputs. The triboelectric particle charging is effective for a wide range of materials and only requires particle – particle contact. Maži tarpai, high electric field, skaitiklis srov, vigorous particle‐particle agitation and self‐cleaning action of the belt on the electrodes are the critical features of the separator. The high efficiency multi‐stage separation through charging / recharging and internal recycle results in far superior separations and is effective on fine materials that cannot be separated at all by the conventional techniques.

5

APPLICATIONS OF TRIBOELECTROSTATIC BELT SEPARATION

Lakieji pelenai

The triboelectrostatic belt separation technology was first applied industrially to the processing of coal combustion fly ash in 1995. For the fly ash application, the technology has been effective in separating carbon particles from the incomplete combustion of coal, iš stiklinių aliuminio mineralų dalelių lakiosiose pelenuose. The technology has been instrumental in enabling recycle of the mineral‐rich flyash as a cement replacement in concrete production. Nuo 1995, 19 triboelectrostatic belt separators have been operating in the USA, Kanada, JUNGTINĖ KARALYSTĖ, and Poland, processing over 1,000,000 tonnes of fly ash annually. The technology is now also in Asia with the first separator installed in South Korea this year. Pramoninis skraidančio pelenų atskyrimo istorija yra nurodytas lentelėje 1.

|

Lentelė 1 |

Industrial Application of Triboelectrostatic belt separation for fly ash |

|

||

|

Įrankis / elektrinė |

Vieta |

Pradžia |

Įrenginys |

|

|

|

|

|

industrial |

Informacijos |

|

|

|

|

operacijos |

|

|

Duke Energy – Roxboro stotis |

Šiaurės Karolina Jungtinės Amerikos Valstijos |

1997 |

2 Separatoriai |

|

|

Raven Power‐ Brandon Shores |

Merilendas Jungtinės Amerikos Valstijos |

1999 |

2 Separatoriai |

|

|

Scottish Power‐ Longannet Station |

Škotija Lietuva |

2002 |

1 Separatorius |

|

|

Jacksonville Electric‐St. John’s |

Floridos Jungtinės Amerikos Valstijos |

2003 |

2 Separatoriai |

|

|

River Power Park |

|

|

|

|

|

South Mississippi Electric Power ‐ |

Mississippi Jungtinės Amerikos Valstijos |

2005 |

1 Separatorius |

|

|

R.D. Rytoj |

|

|

|

|

|

New Brunswick Power‐Belledune |

Naujoji Brunsviko Kanada |

2005 |

1 Separatorius |

|

|

RWE npower‐Didcot Station |

Anglija Lietuva |

2005 |

1 Separatorius |

|

|

PPL‐Brunner Island Station |

Pennsylvania Jungtinės Amerikos Valstijos |

2006 |

2 Separatoriai |

|

|

Tampa Electric‐Big Bend Station |

Floridos Jungtinės Amerikos Valstijos |

2008 |

3 Separatoriai, |

|

|

|

|

|

|

dvigubo suvirinimo |

|

RWE npower‐Aberthaw Station |

Velsas Lietuva |

2008 |

1 Separatorius |

|

|

EDF Energy‐West Burton Station |

Anglija Lietuva |

2008 |

1 Separatorius |

|

|

ZGP (Lafarge cemento Lenkija / |

Lenkija |

2010 |

1 Separatorius |

|

|

Ciech Janikosoda BĮ) |

|

|

|

|

|

Korea Southeast Power‐ Yong |

Pietų Korėja |

2014 |

1 Separatorius |

|

|

Heung |

|

|

|

|

Mineral Applications

Electrostatic separations have been extensively used for beneficiation for a large range of minerals “Manouchehri‐Part 1 (2000)". While most application utilize differences in electrical conductivity of materials with the corona‐drum type separators, triboelectric charging behavior with free‐fall separators is also used at industrial scales “Manouchehri‐Part 2 (2000)". A sample of applications of triboelectrostatic processing reported in the literature is listed in Table 2. While this is not an exhaustive listing of applications, this table illustrates the potential range of applications for electrostatic processing of minerals.

Lentelė 2. Reported triboelectrostatic separation of minerals

|

Mineral Separation |

Nuoroda |

Triboelektrostatinis diržas |

|

|

|

separation Experience |

|

|

|

|

|

Potassium Ore – Halite |

4,5,6,7 |

YES |

|

Talc – Magnesite |

8,9,10 |

YES |

|

Limestone – quartz |

8,10 |

YES |

|

Brucite – quartz |

8 |

YES |

|

Iron oxide – silica |

3,7,8,11 |

YES |

|

Phosphate – calcite – silica |

8,12,13 |

|

|

Mica ‐ Feldspar – quartz |

3,14 |

|

|

Wollastonite – quartz |

14 |

YES |

|

Boron minerals |

10,16 |

YES |

|

Barites – Silicates |

9 |

YES |

|

Zircon – Rutile |

2,3,7,8,15 |

|

|

Zircon‐Kyanite |

|

YES |

|

Magnesite‐Quartz |

|

YES |

|

Silver and gold slags |

4 |

|

|

Carbon – Aluminosilicates |

8 |

YES |

|

Beryl – quartz |

9 |

|

|

Fluorite – silica |

17 |

YES |

|

Fluorite – Barite ‐ Calcite |

4,5,6,7 |

|

|

|

|

|

Extensive pilot plant and field testing of many challenging material separations in the minerals industry have been conducted using the triboelectrostatic belt separator. Examples of separation results are shown in Table 3.

7

Lentelė 3. Examples, mineral separations using triboelectrostatic belt separation

|

Mineralinis |

Kalcio karbonatas |

Talkas |

|

|

|

|

|

|

|

Separated materials |

CaCO3 – SiO2 |

Talkas / Magnezitas |

|

|

Feed composition |

90.5% CaCO3 |

/ 9.5% SiO2 |

58% talkas / 42% Magnezitas |

|

Product composition |

99.1% CaCO3 |

/ 0.9% SiO2 |

95% talkas / 5% Magnezitas |

|

Mass yield product |

82% |

46% |

|

|

Mineral recovery |

89% CaCO3 |

Atkūrimo |

77% Talc Recovery |

|

|

|

|

|

Use of the triboelectrostatic belt separator has been demonstrated to effectively beneficiate many mineral mixtures. Since the separator can process materials with particle sizes from about 300 μm to less than 1 μm, and the triboelectrostatic separation is effective for both insulating and conductive materials, the technology greatly extends the range of applicable material over conventional electrostatic separators. Since the triboelectrostatic process is entirely dry, use of it eliminates the need for material drying and liquid waste handling from flotation processes.

COST OF TRIBOELECTROSTATIC BELT SEPARATION

Comparison to Conventional Flotation for Barite

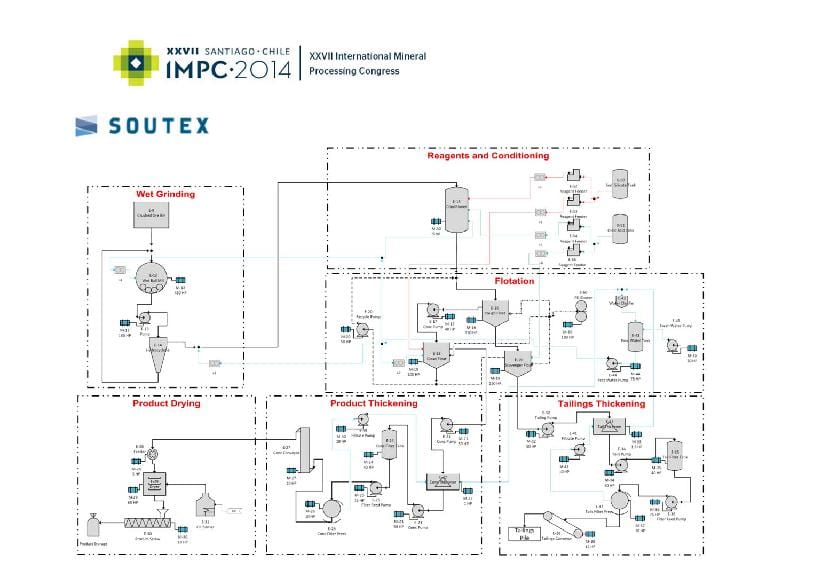

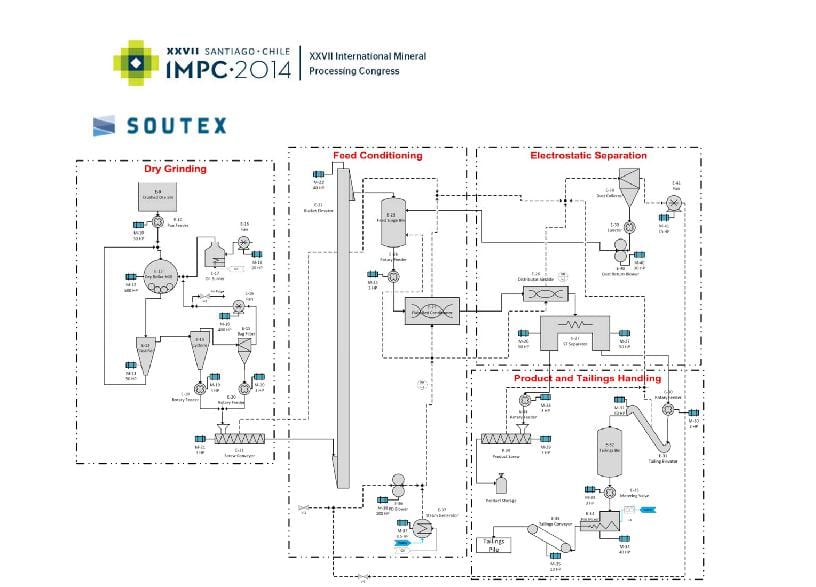

Lyginamąjį sąnaudų tyrimą užsakė STET ir atliko "Soutex Inc". Soutex yra Kvebeko Kanadoje įsikūrusi inžinerijos įmonė, turinti didelę patirtį tiek šlapio flotacijos, tiek elektrostatinio atskyrimo proceso vertinimo ir projektavimo srityse. The study compared the capital and operating costs of triboelectrostatic belt separation process to conventional froth flotation for the beneficiation of a low‐grade barite ore. Both technologies upgrade the barite by removal of low density solids, mainly quartz, to produce an American Petroleum Institute (API) drilling grade barite with SG greater than 4.2 g/ml. Flotation results were based on pilot plant studies conducted by the Indian National Mettalurgical Laboratory “NML (2004)". Triboelectrostatic belt separation results were based on pilot plant studies using similar feed ores. The comparative economic study included flowsheet development, material and energy balances, major equipment sizing and quotation for both flotation and triboelectrostatic belt separation processes. The basis for both flowsheets is the same, Perdirbimo 200,000 t/y of barite feed with SG 3.78 to produce 148,000 t/y of drilling grade barite product with SG 4.21 g/ml. The flotation process estimate did not include any costs for process water, or water treatment.

Flowsheets were generated by Soutex for the barite flotation process (Paveikslas 6), and triboelectrostatic belt separation process (Paveikslas 7).

8

Paveikslas 6 Barite flotation process flowsheet

9

Paveikslas 7 Barite triboelectrostatic belt separation process flowsheet

Theses flowsheets do not include a raw ore crushing system, which is common to both technologies. Feed grinding for the flotation case is accomplished using a wet pulp ball mill with cyclone classifier. Feed grinding for the triboelectrostatic belt separation case is accomplished using a dry, vertical roller mill with integral dynamic classifier.

The triboelectrostatic belt separation flowsheet is simpler than flotation. Triboelectostatic belt separation is achieved in a single stage without the addition of any chemical reagents, compared to three‐stage flotation with oleic acid used as a collector for barite and sodium silicate as a depressant for the silica gangue. A flocculant is also added as a reagent for thickening in the barite flotation case. No dewatering and drying equipment is required for triboelectrostatic belt separation, compared to thickeners, filter presses, and rotary dryers required for the barite flotation process.

10

Kapitalas ir veiklos sąnaudos

A detailed capital and operating cost estimate was performed by Soutex for both technologies using equipment quotations and the factored cost method. Apskaičiuota, kad veiklos sąnaudos apima darbo jėgos, techninė priežiūra, energija (elektros ir kuro), ir vartojimo reikmenys (Pvz, cheminio reagento išlaidos plūduriavimui). Sąnaudų sąnaudos buvo pagrįstos tipiškomis hipotetinės gamyklos, esančios netoli Battle Mountain, vertėmis, Nevada JAV. Bendra nuosavybės kaina per dešimt metų buvo apskaičiuota pagal kapitalo ir veiklos sąnaudas, darant prielaidą, kad 8% diskonto norma. Išlaidų palyginimo rezultatai lentelėje pateikiami kaip santykiniai procentiniai dydžiai 4

Lentelė 4. Barito apdorojimo išlaidų palyginimas

|

|

Šlapias beneficiation |

Sausas beneficiation |

|

Technologijos |

Froth flotacija |

Triboelektrostatinis diržo atskyrimas |

|

|

|

|

|

Įsigyta pagrindinė įranga |

100% |

94.5% |

|

Iš viso CAPEX |

100% |

63.2% |

|

Metinis OPEX |

100% |

75.8% |

|

Vieningas OPEX ($/tonų konc.) |

100% |

75.8% |

|

Bendros nuosavybės išlaidos |

100% |

70.0% |

|

|

|

|

Bendra pagrindinės įrangos, skirtos triboelektrostatiniam diržo atskyrimo procesui, pirkimo kaina yra šiek tiek mažesnė nei flotacijos. Tačiau, kai visos kapitalo išlaidos apskaičiuojamos taip, kad apimtų įrangos montavimą:, vamzdynų ir elektros sąnaudos, ir proceso kūrimo išlaidos, Skirtumas yra didelis. Bendra triboelektrostatinio diržo atskyrimo proceso kapitalo kaina yra 63.2% flotacijos proceso išlaidų. The significantly lower cost for the dry process results from the simplier flowsheet. Triboelektrostatinio diržo atskyrimo proceso eksploatavimo išlaidos yra 75.5% flotacijos proceso dėl daugiausia mažesnių aptarnaujančio personalo poreikių ir mažesnių energijos sąnaudų.

Bendros triboelektrostatinio diržo atskyrimo proceso nuosavybės išlaidos yra žymiai mažesnės nei flotacijos. Tyrimo autorius, Soutex Inc., padarė išvadą, kad triboelektrostatinis diržo atskyrimo procesas suteikia akivaizdžių pranašumų CAPEX, OPEX, ir veiklos paprastumas.

11

CONCLUSION

The triboelectrostatic belt separator provides the mineral processing industry a means to beneficiate fine materials with an entirely dry technology. Aplinkai nekenksmingas procesas gali pašalinti drėgną apdorojimą ir būtiną galutinės medžiagos džiovinimą. The process requires little, if any, pre‐treatment of the material other than grinding and operates at high capacity – up to 40 tonų per valandą kompaktiška mašina. Energijos suvartojimas yra mažas, less than 2 kWh/tonne of material processed. Kadangi vienintelis galimas proceso išmetimas yra dulkės, permitting is relatively easy.

A cost study comparing the triboelectrostatic belt separation process to conventional froth flotation for barite was completed by Soutex Inc. The study shows that the total capital cost for for the dry triboelectrostatic belt separation process is 63.2% of the flotation process. The total operating cost for tribo electrostatic belt separation is 75.8% of operating cost for flotation. The study’s author concludes that the dry, triboelectrostatic belt separation process offers obvious advantages in CAPEX, OPEX, ir veiklos paprastumas.

12

NUORODOS

1.Blin, P & Dion‐Ortega, A (2013) High and Dry, CIM Magazine, Vol. 8, ne. 4, PP. 48‐51.

2.Seniūnas, J. & Jonas, E (2003) eForce.‐ Newest generation of electrostatic separator for the minerals sands industry, Heavy Minerals Conference, Johanesburgas, Pietų Afrikos kasybos ir metalurgijos institutas.

3.Manouchehri, H, Hanumantha Roa,K, & Foressberg, K (2000), Review of Electrical Separation Methods, Dalis 1: Pagrindiniai aspektai, Mineralinės medžiagos & Metalurgijos pramonės perdirbimo, Vol 17, ne. 1 PP 23 – 36.

4.Manouchehri, H, Hanumantha Roa, K, & Foressberg, K (2000), Review of Electrical Separation Methods, Dalis 2: Praktiniai svarstymai, Mineralinės medžiagos & Metalurgijos pramonės perdirbimo, Vol 17, ne. 1 pp 139‐ 166.

5.Searls, J (1985) Kalio, Chapter in Mineral Facts and Problems: 1985 Edition, United States Bureau of Mines, Washington DC.

6.Berthon, R & Bichara, M, (1975) Electrostatic Separation of Potash Ores, Jungtinių Valstijų patentas # 3,885,673.

7.Prekių ženklai, L, Beier, P, & Stahl, Aš (2005) Elektrostatinio atskyrimo, Wiley‐VCH verlag, GmbH & Co.

8.Fraas, F (1962) Electrostatic separation of Granular Materials, US Bureau of Mines, Bulletin 603.

9.Fraas, F (1964), Pretreatment of minerals for electrostatic separation, JAV patentas 3,137,648.

10.Lindley, K & Rowson, N (1997) Feed preparation factors affecting the efficiency of electrostatic separation, Magnetic and Electrical Separation, Vol 8 pp 161‐173.

11.Inculet, Aš (1984) Electrostatic Mineral Separation, Electrostatics and Electrostatic Applications Series, Research Studies Press, Ltd, John Wiley & Sons, Inc.

12.Feasby, D (1966) Free‐Fall Electrostatic Separation of Phosphate and Calcite Particles, Minerals Research Laboratory, Labs Nos. 1869, 1890, 1985, 3021, ir 3038, book 212, Progress Report.

13.Stencel, J & Jiang, X (2003) Pneumatinis transportas, Triboelektrinė nauda Floridos fosfatų pramonei, Florida Institute of Phosphate Research, Publication No. 02‐149‐201, Gruodžio.

14.Manouchehri, H, Hanumantha R, & Foressberg, K (2002), Triboelectric Charge, Electrophysical properties and Electrical Beneficiation Potential of Chemically Treated Feldspar, Quartz, and Wollastonite, Magnetic and Electrical Separation, Vol 11, no 1‐2 pp 9‐32.

15.Venter, J, Vermaak, M, & Bruwer, J (2007) Influence of surface effects on the electrostatic separation of zircon and rutile, The 6th International Heavy Minerals Conference, The Southern African Institute of Mining and Metallurgy.

16.Celik, M and Yasar, E (1995) Effects of Temperature and Impurities on Electrostatic Separation of Boron Materials, Minerals Engineering, Vol. 8, ne. 7, PP. 829‐833.

17.Fraas, F (1947) Notes on Drying for Electrostatic Separation of Particles, AIME Tec. Pub 2257, Lapkričio.

18.NML (2004) Beneficiation of low grade barite (pilot plant results), Final Report, National Metallurgical Laboratory, Jamshedpur India, 831 007

13