زبان منتخب کریں:

سینٹ کا سامان & Technology has developed a processing system based on triboelectrostatic belt separation that provides the mineral processing industry a means to beneficiate fine materials with an entirely dry technology…

پی ڈی ایف ڈاؤن لوڈ، اتارنا

Expanding Applications in Dry Triboelectric

Separation of Minerals

James D. باٹنار, کائل پی. فلن, and Frank J. ہرچ

سینٹ کا سامان & ٹیکنالوجی LLC, نیڈہم میساچوسٹس 02494 امریکہ

Tel: +1‐781‐972‐2300, email: jbittner@titanamerica.com

اخذ کرنا

سینٹ کا سامان & ٹیکنالوجی, LLC (سٹیٹ) has developed a processing system based on triboelectrostatic belt separation that provides the mineral processing industry a means to beneficiate fine materials with an entirely dry technology. In contrast to other electrostatic separation processes that are typically limited to particles greater than 75μm in size, the triboelectric belt separator is ideally suited for separation of very fine (<1μm) to moderately coarse (300μm) particles with very high throughput. The high efficiency multi‐stage separation through internal charging/recharging and recycle results in far superior separations that can be achieved with a conventional single‐stage free‐ fall triboelectrostatic separator. ٹرائیبوالیکٹرک بیلٹ سیپریٹر ٹیکنالوجی کا استعمال مختلف قسم کے مواد کو الگ کرنے کے لئے کیا گیا ہے جس میں شیشے کی الومینیوسیلیکیٹس/کاربن کے مرکب بھی شامل ہیں, کیلسائٹ/کوارٹز, پاؤڈر/ماگنیساٹی, اور باریا کوارٹج. An economic comparison of using the triboelectrostatic belt separation versus conventional flotation for barite / کوارٹز علیحدگی معدنیات کے لئے خشک پروسیسنگ کے فوائد کی وضاحت کرتی ہے.

کلیدی الفاظ: معدنیات, خشک علیحدگی, باراٹی, ٹرائیبوالیکٹروسٹیٹک چارجنگ, بیلٹ جدا کار, مکھی ایش

تعارف

تازہ پانی تک رسائی کا فقدان دنیا بھر میں کان کنی کے منصوبوں کی فزیبلٹی کو متاثر کرنے والا ایک بڑا عنصر بن تا جا رہا ہے. ہوبرٹ فلیمنگ کے مطابق, ہیچ واٹر کے سابق عالمی ڈائریکٹر, "دنیا میں کان کنی کے ان تمام منصوبوں میں سے جو گزشتہ ایک سال کے دوران یا تو روک دیئے گئے ہیں یا سست ہو گئے ہیں, یہ کیا گیا ہے, تقریبا 100% مقدمات کی, پانی کا نتیجہ, either directly or indirectly” Blin (2013). خشک معدنی پروسیسنگ کے طریقے اس منڈلاتے مسئلے کا حل پیش کرتے ہیں.

گیلے علیحدگی کے طریقوں جیسے جھاگ فلوٹیشن کے لئے کیمیائی ری ایجنٹوں کے اضافے کی ضرورت ہوتی ہے جسے محفوظ طریقے سے سنبھالا جانا چاہئے اور ماحولیاتی طور پر ذمہ دارانہ طریقے سے ٹھکانے لگانا چاہئے. لامحالہ اس کے ساتھ کام کرنا ممکن نہیں ہے 100% پانی کا ری سائیکل, عمل کے پانی کے کم از کم حصے کو ٹھکانے لگانے کی ضرورت, ممکنہ طور پر کیمیائی ری ایجنٹوں کی ٹریس مقدار پر مشتمل.

خشک طریقے جیسے الیکٹرو سٹیٹک علیحدگی تازہ پانی کی ضرورت کو ختم کر دے گا, اور لاگت کو کم کرنے کی صلاحیت پیش کریں. خشک معدنی علیحدگی میں سب سے زیادہ امید افزا نئی پیش رفت میں سے ایک ٹرائیبوالیکٹروسٹیٹک بیلٹ علیحدگی کار ہے. اس ٹیکنالوجی نے روایتی electrostatic علیحدگی ٹیکنالوجی کے مقابلے میں ذرات کو بہتر بنانے کے لئے ذرہ سائز کی حد میں توسیع کی ہے, اس حد اطلاق میں جہاں ماضی میں صرف فلوٹشن ہے ۔.

1

ٹرائیبو الیکٹروسٹیٹک بیلٹ علیحدگی

ٹرائیبوالیکٹروسٹیٹک بیلٹ سیپریٹر سطحی رابطے یا ٹرائیبوالیکٹرک چارجنگ کے ذریعہ تیار کردہ مواد کے درمیان برقی چارج فرق کا استعمال کرتا ہے. جب دو مواد رابطے میں ہوں, الیکٹرون سے زیادہ لگاؤ رکھنے والا مواد الیکٹرون حاصل کرتا ہے اور اس طرح منفی چارج کرتا ہے, جبکہ کم برقی تعلق کے ساتھ مواد مثبت چارج کرتے ہیں. یہ رابطہ تبادلہ چارج تمام مواد کے لئے عالمی سطح پر مشاہدہ کیا جاتا ہے, بعض اوقات الیکٹرو سٹیٹک پریشانیوں کا سبب بنتا ہے جو کچھ صنعتوں میں ایک مسئلہ ہے. الیکٹرون افینٹی ذراتی سطح کی کیمیائی ترکیب پر منحصر ہے اور اس کے نتیجے میں مختلف ترکیب کے متفرد ذرات کے مرکب میں مواد کی کافی تفریقی چارجنگ ہوگی.

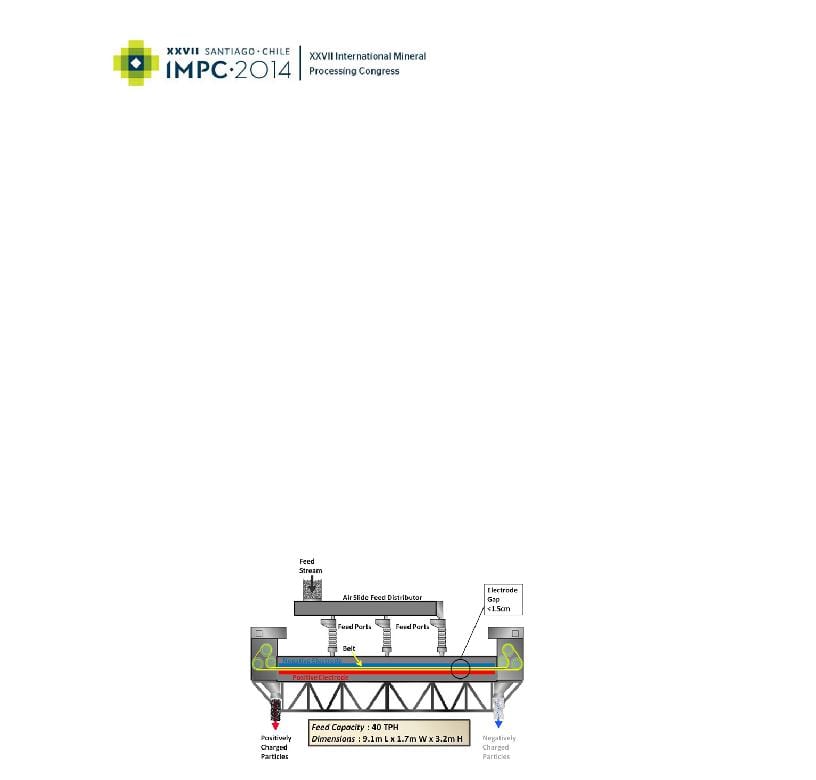

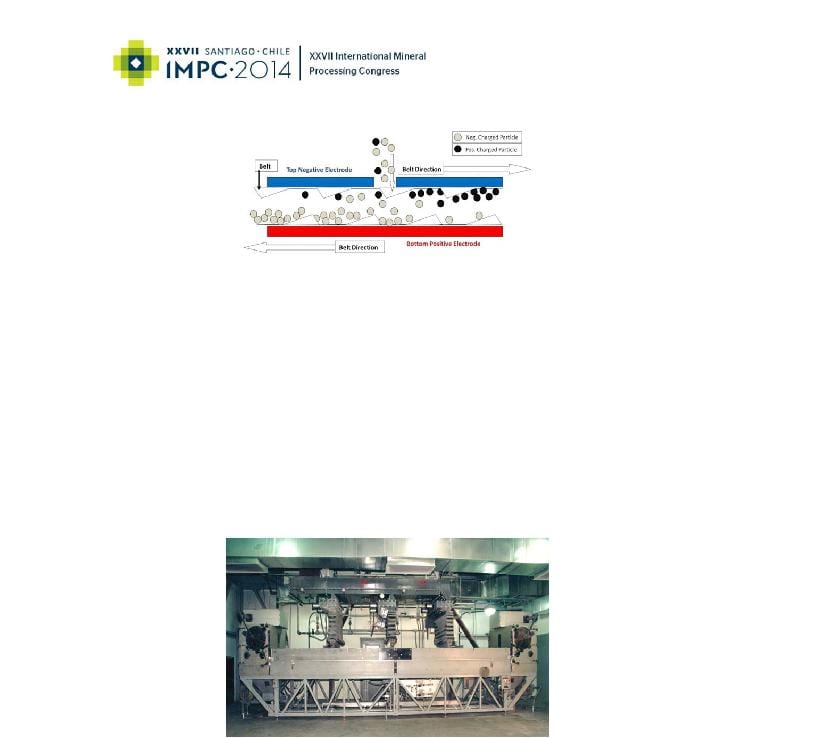

ٹرائیبوالیکٹروسٹیٹک بیلٹ جدا کار میں (اعداد و شمار 1 اور 2), مواد پتلی خلا میں کھلایا جاتا ہے 0.9 – 1.5 سم (0.35 ‐0.6 in.) دو متوازی پلانر الیکٹروڈز کے درمیان. ذرات کو انٹرذرہ رابطہ کی طرف سے چارج ٹرابویلیکٹراکالل جاتا ہے. مثال, کوئلے کی جلن مکھی راکھ کے معاملے میں, کاربن ذرات اور معدنی ذرات کا مرکب, مثبت چارج کاربن اور منفی چارج معدنیات مخالف الیکٹروڈز کی طرف راغب ہوتے ہیں. The particles are then swept up by a continuous moving open‐mesh belt and conveyed in opposite directions. بیلٹ علیحدگی کے مخالف ختم ہونے کی طرف ہر الیکٹروڈ سے ملحقہ ذرات کو بڑھاتا ہے. The electric field need only move the particles a tiny fraction of a centimeter to move a particle from a left‐moving to a right‐moving stream. The counter current flow of the separating particles and continual triboelectric charging by carbon‐mineral collisions provides for a multistage separation and results in excellent purity and recovery in a single‐pass unit. ہائی بیلٹ کی رفتار بھی بہت زیادہ ترووگہپوتس قابل بناتا ہے, کرنے کے لئے 40 ایک جداکار پر فی گھنٹہ ٹن. مختلف عمل کے پیرامیٹرز کو کنٹرول کرنے سے, جیسے بیلٹ کی رفتار, فیڈ پوائنٹ, الیکٹروڈ گیپ اور فیڈ ریٹ, ڈیوائس کاربن کے مشمولات پر کم کاربن مکھی راکھ پیدا کرتی ہے 2 % ± 0.5% فیڈ فلائی ایش سے کاربن میں لے کر 4% پر 30%.

اعداد و شمار 1. Triboelectric بیلٹ جداکار کی سکہیمٹاک

جداکار ڈیزائن نسبتا آسان ہے. بیلٹ اور منسلک رولرس صرف منتقل حصوں ہیں. الیکٹروڈ اسٹیشنری ہیں اور مناسب طریقے سے پائیدار مواد پر مشتمل ہے. بیلٹ پلاسٹک کے مواد سے بنا ہے. جداکار کی لمبائی تقریبا ہے 6 میٹر (20 فٹ.) اور چوڑائی 1.25 میٹر (4 فٹ.) مکمل سائز کے تجارتی یونٹس کے لئے. بجلی کی کھپت کے بارے میں ہے 1 kilowatt‐hour per tonne of material processed with most of the power consumed by two motors driving the belt.

2

اعداد و شمار 2. علیحدگی منطقہ کی تفصیل

یہ عمل مکمل طور پر خشک ہے, کوئی اضافی مواد کی ضرورت ہوتی ہے اور فضلہ پانی یا ہوا کے اخراج کی پیداوار نہیں ہے. مکھی راکھ کی علیحدگی سے کاربن کے معاملے میں, برآمد شدہ مواد مکھی کی راکھ پر مشتمل ہوتا ہے جو کاربن کی مقدار میں کم ہو کر کنکریٹ میں پوزولنک ایڈمکسچر کے طور پر استعمال کے لئے موزوں سطح پر آجاتی ہے, اور ایک اعلی کاربن کسر جو بجلی پیدا کرنے والے پلانٹ میں جلایا جا سکتا ہے. مصنوعات کے دونوں دھاروں کا استعمال ایک فراہم کرتا ہے 100% راکھ کو ٹھکانے لگانے کے مسائل کو اڑانے کا حل.

ٹرائیبوالیکٹروسٹیٹک بیلٹ جدا کار نسبتا کمپیکٹ ہے. ایک مشین پر عمل کرنے کے لئے ڈیزائن کیا گیا ہے 40 tonnes per hour is approximately 9.1 میٹر (30 فوٹ) لمبا, 1.7 میٹر (5.5 فٹ.) چوڑا اور 3.2 میٹر (10.5 فٹ.) اونچا. پودے کا مطلوبہ توازن خشک مواد کو جدا کار تک پہنچانے کے نظام پر مشتمل ہوتا ہے. نظام کی کساوٹ کی تنصیب کے ڈیزائن میں لچک کے لئے اجازت دیتا ہے.

اعداد و شمار 3. تجارتی ٹرائیبوالیکٹروسٹیٹک بیلٹ جدا کار

دیگر الیکٹرو سٹیٹک علیحدگی کے عمل سے موازنہ

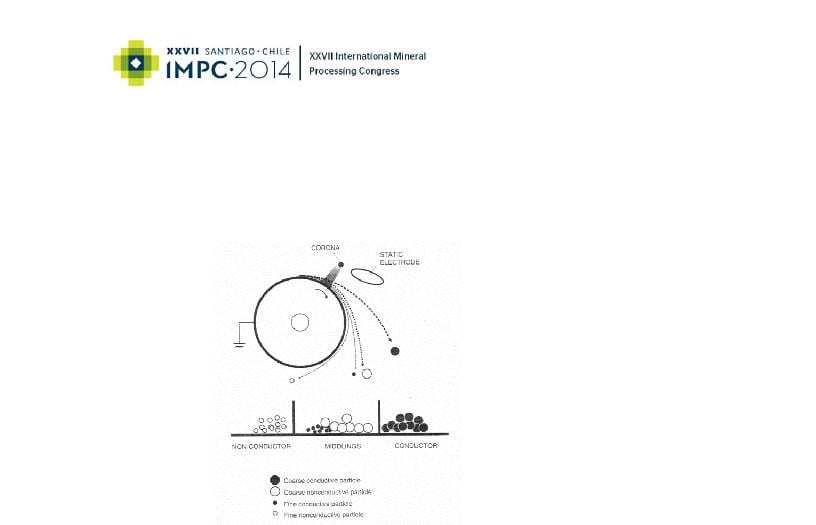

ٹرائیبوالیکٹروسٹیٹک بیلٹ علیحدگی ٹیکنالوجی مواد کی حد کو بہت وسیع کرتی ہے جسے الیکٹروسٹیٹک عمل کے ذریعہ فائدہ اٹھایا جاسکتا ہے. سب سے زیادہ استعمال ہونے والے الیکٹرو سٹیٹک عمل الگ ہونے والے مواد کی برقی موصلیت میں فرق پر انحصار کرتے ہیں. ان عملوں میں, مادہ کو عام طور پر ایک گراؤنڈ ڈرم یا پلیٹ سے رابطہ کرنا چاہئے جب مادی ذرات آئن ائزنگ کورونا ڈسچارج کے ذریعہ منفی طور پر چارج کیے جاتے ہیں. موصلی مواد تیزی سے اپنا چارج کھو دے گا اور ڈھول سے پھینک دیا جائے گا. The non‐conductive material continues to be attracted to the drum since the

3

charge will dissipate more slowly and will fall or be brushed from the drum after separation from the conducting material. یہ عمل ڈرم یا پلیٹ سے ہر ذرے کے مطلوبہ رابطے کی وجہ سے صلاحیت میں محدود ہیں. ان رابطہ چارجنگ عمل کی تاثیر بھی تقریبا ذرات تک محدود ہے 100 μm or greater in size due to both the need to contact the grounded plate and the required particle flow dynamics. مختلف سائز کے ذرات میں انرشیل اثرات کی وجہ سے مختلف بہاؤ کی حرکیات بھی ہوں گی اور اس کے نتیجے میں علیحدگی میں کمی آئے گی. مندرجہ ذیل ڈایاگرام (اعداد و شمار 4) اس قسم کے جدا کار کی بنیادی خصوصیات کو واضح کرتا ہے.

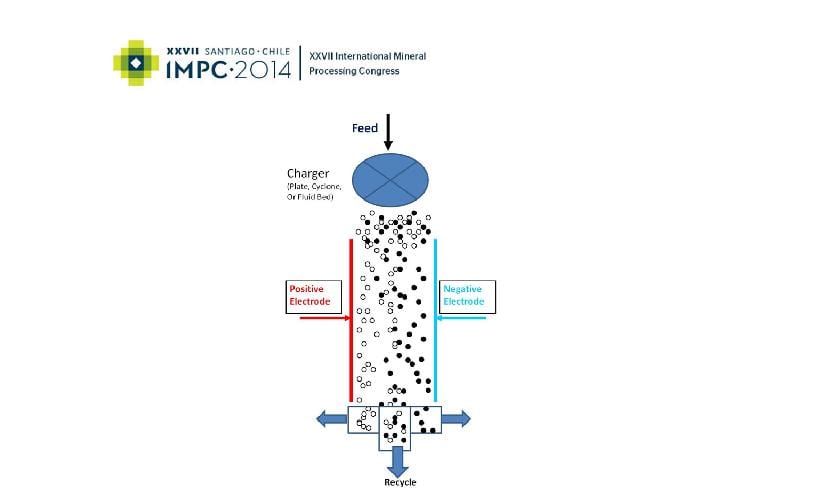

اعداد و شمار 4. Drum electrostatic separator “Elder (2003)”

ٹرائیبوالیکٹروسٹیٹک علیحدگی صرف موصلی تخفیف تک محدود نہیں ہے / non‐conductive materials but depend on the well known phenomenon of charge transfer by frictional contact of materials with dissimilar surface chemistry. This phenomenon has been used in “free fall” separation processes for decades. Such a process is illustrated in Figure 5. ذرات کے مرکب کے اجزاء پہلے دھاتکی سطح کے ساتھ رابطے کے ذریعے مختلف چارجز تیار کرتے ہیں, یا ذرات سے ذراتی رابطے کے ذریعے سیال بستر کھلانے کے آلہ میں. جیسے ہی ذرات الیکٹروڈ زون میں برقی میدان سے گرتے ہیں, ہر ذرے کا راستہ مخالف چارج کے الیکٹروڈ کی طرف موڑا جاتا ہے. ایک خاص فاصلے کے بعد, نہروں کو الگ کرنے کے لئے جمع کرنے والے ڈبے استعمال کیے جاتے ہیں. عام تنصیبات کو مڈلنگ کسر کے ری سائیکل کے ساتھ متعدد علیحدگی کار مراحل کی ضرورت ہوتی ہے. کچھ آلات الیکٹروڈ زون کے ذریعے ذرات کی نقل و حمل میں مدد کے لئے گیس کے مستقل دھارے کا استعمال کرتے ہیں.

4

اعداد و شمار 5. “Free fall” triboelectrostatic separator

This type of free fall separator also has limitations in the particle size of the material that can be processed. The flow within the electrode zone must be controlled to minimize turbulence to avoid “smearing” of the separation. The trajectory of fine particles are more effected by turbulence since the aerodynamic drag forces on fine particles are much larger than the gravitational and electrostatic forces. The very fine particles will also tend to collect on the electrode surfaces and must be removed by some method. Particles of less than 75 μm cannot be effectively separated.

Another limitation is that the particle loading within the electrode zone must be low to prevent space charge effects, which limit the processing rate. Passing material through the electrode zone inherently results in a single‐stage separation, since there is no possibility for re‐charging of particles. پس, multi‐stage systems are required for improving the degree of separation including re‐charging of the material by subsequent contact with a charging device. The resulting equipment volume and complexity increases accordingly.

In contrast to the other available electrostatic separation processes, the triboelectrostatic belt separator is ideally suited for separation of very fine (<1 μm) to moderately coarse (300μm) materials with very high throughputs. The triboelectric particle charging is effective for a wide range of materials and only requires particle – particle contact. The small gap, high electric field, counter current flow, vigorous particle‐particle agitation and self‐cleaning action of the belt on the electrodes are the critical features of the separator. The high efficiency multi‐stage separation through charging / recharging and internal recycle results in far superior separations and is effective on fine materials that cannot be separated at all by the conventional techniques.

5

APPLICATIONS OF TRIBOELECTROSTATIC BELT SEPARATION

مکھی ایش

The triboelectrostatic belt separation technology was first applied industrially to the processing of coal combustion fly ash in 1995. For the fly ash application, the technology has been effective in separating carbon particles from the incomplete combustion of coal, مکھی راھ میں اونچائیوں الومانوسالاکاٹی معدنی ذرات سے. The technology has been instrumental in enabling recycle of the mineral‐rich flyash as a cement replacement in concrete production. سے 1995, 19 triboelectrostatic belt separators have been operating in the USA, کينڈا, UK, and Poland, processing over 1,000,000 tonnes of fly ash annually. The technology is now also in Asia with the first separator installed in South Korea this year. مکھی راھ کی صنعتی تاریخ میز میں درج ہے 1.

|

جدول 1 |

Industrial Application of Triboelectrostatic belt separation for fly ash |

|

||

|

افادیت / بجلی گھر |

محل وقوع |

Start of |

کی سہولت |

|

|

|

|

|

industrial |

details |

|

|

|

|

operations |

|

|

ڈیوک انرجی-روابآرو سٹیشن |

شمالی کیرولینا USA |

1997 |

2 Separators |

|

|

Raven Power‐ Brandon Shores |

میری لینڈ امریکہ |

1999 |

2 Separators |

|

|

Scottish Power‐ Longannet Station |

اسکاٹ لینڈ برطانیہ |

2002 |

1 جداکار |

|

|

Jacksonville Electric‐St. John’s |

فلوریڈا USA |

2003 |

2 Separators |

|

|

River Power Park |

|

|

|

|

|

South Mississippi Electric Power ‐ |

مسیسپی امریکہ |

2005 |

1 جداکار |

|

|

R.D. کل |

|

|

|

|

|

New Brunswick Power‐Belledune |

نیو برنسوک کینیڈا |

2005 |

1 جداکار |

|

|

RWE npower‐Didcot Station |

انگلینڈ برطانیہ |

2005 |

1 جداکار |

|

|

PPL‐Brunner Island Station |

پنسلوانیا USA |

2006 |

2 Separators |

|

|

Tampa Electric‐Big Bend Station |

فلوریڈا USA |

2008 |

3 Separators, |

|

|

|

|

|

|

double pass |

|

RWE npower‐Aberthaw Station |

ویلز برطانیہ |

2008 |

1 جداکار |

|

|

EDF Energy‐West Burton Station |

انگلینڈ برطانیہ |

2008 |

1 جداکار |

|

|

ZGP (Lafarge Cement Poland / |

پولينڈ |

2010 |

1 جداکار |

|

|

Ciech Janikosoda JV) |

|

|

|

|

|

Korea Southeast Power‐ Yong |

جنوبی کوریا |

2014 |

1 جداکار |

|

|

Heung |

|

|

|

|

Mineral Applications

Electrostatic separations have been extensively used for beneficiation for a large range of minerals “Manouchehri‐Part 1 (2000)”. While most application utilize differences in electrical conductivity of materials with the corona‐drum type separators, triboelectric charging behavior with free‐fall separators is also used at industrial scales “Manouchehri‐Part 2 (2000)”. A sample of applications of triboelectrostatic processing reported in the literature is listed in Table 2. While this is not an exhaustive listing of applications, this table illustrates the potential range of applications for electrostatic processing of minerals.

جدول 2. Reported triboelectrostatic separation of minerals

|

Mineral Separation |

Reference |

Triboelectrostatic belt |

|

|

|

separation Experience |

|

|

|

|

|

Potassium Ore – Halite |

4,5,6,7 |

YES |

|

Talc – Magnesite |

8,9,10 |

YES |

|

Limestone – quartz |

8,10 |

YES |

|

Brucite – quartz |

8 |

YES |

|

Iron oxide – silica |

3,7,8,11 |

YES |

|

Phosphate – calcite – silica |

8,12,13 |

|

|

Mica ‐ Feldspar – quartz |

3,14 |

|

|

Wollastonite – quartz |

14 |

YES |

|

Boron minerals |

10,16 |

YES |

|

Barites – Silicates |

9 |

YES |

|

Zircon – Rutile |

2,3,7,8,15 |

|

|

Zircon‐Kyanite |

|

YES |

|

Magnesite‐Quartz |

|

YES |

|

Silver and gold slags |

4 |

|

|

Carbon – Aluminosilicates |

8 |

YES |

|

Beryl – quartz |

9 |

|

|

Fluorite – silica |

17 |

YES |

|

Fluorite – Barite ‐ Calcite |

4,5,6,7 |

|

|

|

|

|

Extensive pilot plant and field testing of many challenging material separations in the minerals industry have been conducted using the triboelectrostatic belt separator. Examples of separation results are shown in Table 3.

7

جدول 3. Examples, mineral separations using triboelectrostatic belt separation

|

معدنی |

کیلشیم کاربونیٹ |

بھوڈل |

|

|

|

|

|

|

|

Separated materials |

CaCO3 – SiO2 |

بھوڈل / Magnesite |

|

|

Feed composition |

90.5% CaCO3 |

/ 9.5% SiO2 |

58% بھوڈل / 42% Magnesite |

|

Product composition |

99.1% CaCO3 |

/ 0.9% SiO2 |

95% بھوڈل / 5% Magnesite |

|

Mass yield product |

82% |

46% |

|

|

Mineral recovery |

89% CaCO3 |

وصولی |

77% Talc Recovery |

|

|

|

|

|

Use of the triboelectrostatic belt separator has been demonstrated to effectively beneficiate many mineral mixtures. Since the separator can process materials with particle sizes from about 300 μm to less than 1 μm, and the triboelectrostatic separation is effective for both insulating and conductive materials, the technology greatly extends the range of applicable material over conventional electrostatic separators. Since the triboelectrostatic process is entirely dry, use of it eliminates the need for material drying and liquid waste handling from flotation processes.

COST OF TRIBOELECTROSTATIC BELT SEPARATION

Comparison to Conventional Flotation for Barite

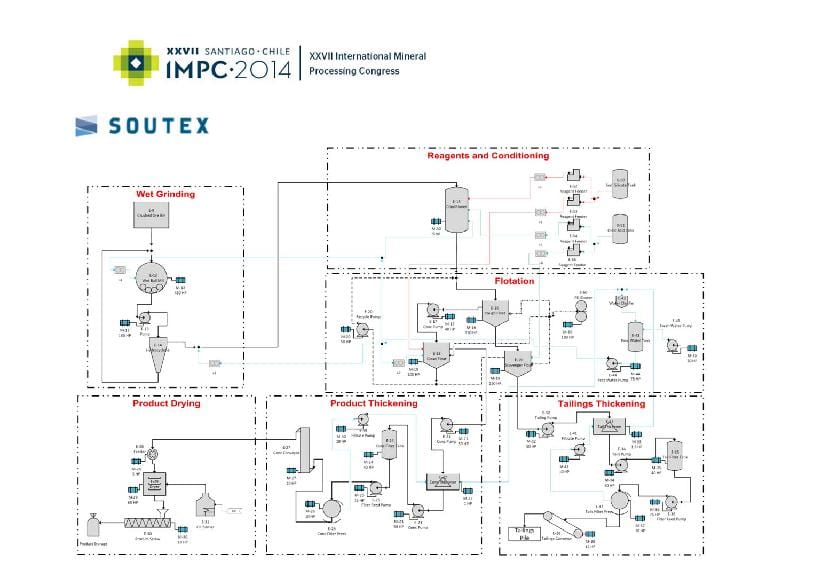

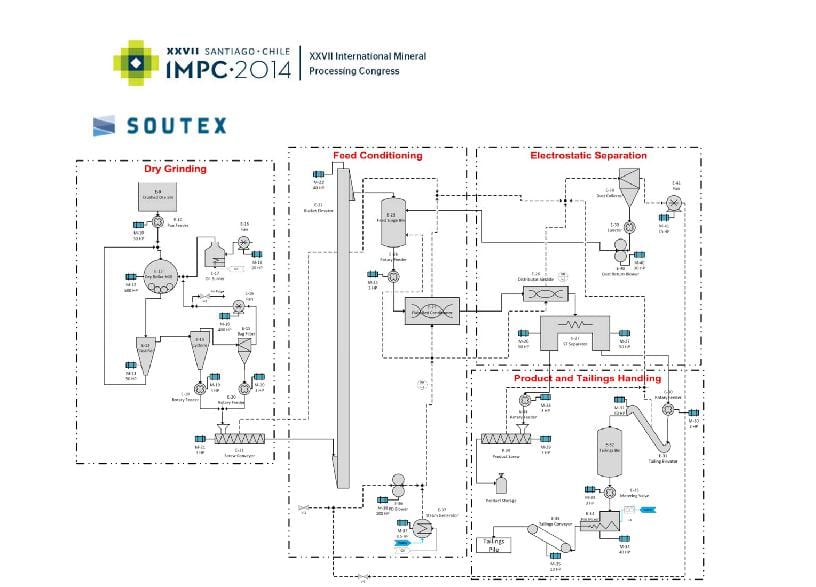

A comparative cost study was commissioned by STET and conducted by Soutex Inc. Soutex is a Quebec Canada based engineering company with extensive experience in both wet flotation and electrostatic separation process evaluation and design. The study compared the capital and operating costs of triboelectrostatic belt separation process to conventional froth flotation for the beneficiation of a low‐grade barite ore. Both technologies upgrade the barite by removal of low density solids, mainly quartz, to produce an American Petroleum Institute (API) drilling grade barite with SG greater than 4.2 g/ml. Flotation results were based on pilot plant studies conducted by the Indian National Mettalurgical Laboratory “NML (2004)”. Triboelectrostatic belt separation results were based on pilot plant studies using similar feed ores. The comparative economic study included flowsheet development, material and energy balances, major equipment sizing and quotation for both flotation and triboelectrostatic belt separation processes. The basis for both flowsheets is the same, پروسیسنگ 200,000 t/y of barite feed with SG 3.78 to produce 148,000 t/y of drilling grade barite product with SG 4.21 g/ml. The flotation process estimate did not include any costs for process water, or water treatment.

Flowsheets were generated by Soutex for the barite flotation process (اعداد و شمار 6), and triboelectrostatic belt separation process (اعداد و شمار 7).

8

اعداد و شمار 6 Barite flotation process flowsheet

9

اعداد و شمار 7 Barite triboelectrostatic belt separation process flowsheet

Theses flowsheets do not include a raw ore crushing system, which is common to both technologies. Feed grinding for the flotation case is accomplished using a wet pulp ball mill with cyclone classifier. Feed grinding for the triboelectrostatic belt separation case is accomplished using a dry, vertical roller mill with integral dynamic classifier.

The triboelectrostatic belt separation flowsheet is simpler than flotation. Triboelectostatic belt separation is achieved in a single stage without the addition of any chemical reagents, compared to three‐stage flotation with oleic acid used as a collector for barite and sodium silicate as a depressant for the silica gangue. A flocculant is also added as a reagent for thickening in the barite flotation case. No dewatering and drying equipment is required for triboelectrostatic belt separation, compared to thickeners, filter presses, and rotary dryers required for the barite flotation process.

10

Capital and Operating Costs

A detailed capital and operating cost estimate was performed by Soutex for both technologies using equipment quotations and the factored cost method. The operating costs were estimated to include operating labor, maintenance, energy (electrical and fuel), and consumables (مثال, chemical reagent costs for flotation). The input costs were based on typical values for a hypothetical plant located near Battle Mountain, Nevada USA. The total cost of ownership over ten years was calculated from the capital and operating cost by assuming an 8% discount rate. The results of cost comparison are present as relative percentages in Table 4

جدول 4. Cost Comparison for Barite Processing

|

|

Wet Beneficiation |

Dry Beneficiation |

|

ٹیکنالوجی |

Froth flotation |

Triboelectrostatic belt separation |

|

|

|

|

|

Purchased Major Equipment |

100% |

94.5% |

|

Total CAPEX |

100% |

63.2% |

|

Annual OPEX |

100% |

75.8% |

|

Unitary OPEX ($/ton conc.) |

100% |

75.8% |

|

Total Cost of Ownership |

100% |

70.0% |

|

|

|

|

The total purchase cost of capital equipment for the triboelectrostatic belt separation process is slightly less than for flotation. However when the total capital expenditure is calculated to include equipment installation, piping and electrical costs, and process building costs, the difference is large. The total capital cost for the triboelectrostatic belt separation process is 63.2% of the cost of the flotation process. The significantly lower cost for the dry process results from the simplier flowsheet. The operating costs for the triboelectrostatic belt separation process is 75.5% of the flotation process due to mainly lower operating staff requirements and lower energy consumption.

The total cost of ownership of the triboelectrostatic belt separation process is significantly less than for flotation. The study author, Soutex Inc., concluded that the triboelectrostatic belt separation process offers obvious advantages in CAPEX, OPEX, and operational simplicity.

11

CONCLUSION

The triboelectrostatic belt separator provides the mineral processing industry a means to beneficiate fine materials with an entirely dry technology. The environmentally friendly process can eliminate wet processing and required drying of the final material. The process requires little, if any, pre‐treatment of the material other than grinding and operates at high capacity – up to 40 tonnes per hour by a compact machine. Energy consumption is low, less than 2 kWh/tonne of material processed. Since the only potential emission of the process is dust, permitting is relatively easy.

A cost study comparing the triboelectrostatic belt separation process to conventional froth flotation for barite was completed by Soutex Inc. The study shows that the total capital cost for for the dry triboelectrostatic belt separation process is 63.2% of the flotation process. The total operating cost for tribo electrostatic belt separation is 75.8% of operating cost for flotation. The study’s author concludes that the dry, triboelectrostatic belt separation process offers obvious advantages in CAPEX, OPEX, and operational simplicity.

12

REFERENCES

1.بلین, ص & Dion‐Ortega, اے (2013) High and Dry, CIM Magazine, ج. 8, نہيں. 4, پی پی. 48‐51.

2.شیخ, جے. & Yan, مشرقی (2003) eForce.‐ Newest generation of electrostatic separator for the minerals sands industry, Heavy Minerals Conference, Johannesburg, South African Institute of Mining and Metallurgy.

3.مانووکہیہرا, ایچ, ہانومانٹہا Roa,K, & Foressberg, K (2000), Review of Electrical Separation Methods, حصہ 1: بنیادی پہلو, معدنیات & Metallurgical Processing, ج 17, نہيں. 1 پی پی 23 – 36.

4.مانووکہیہرا, ایچ, ہانومانٹہا Roa, K, & Foressberg, K (2000), Review of Electrical Separation Methods, حصہ 2: عملی تحفظات, معدنیات & Metallurgical Processing, ج 17, نہيں. 1 pp 139‐ 166.

5.Searls, جے (1985) پوٹاش, Chapter in Mineral Facts and Problems: 1985 Edition, United States Bureau of Mines, Washington DC.

6.Berthon, آر & Bichara, M, (1975) Electrostatic Separation of Potash Ores, United States Patent # 3,885,673.

7.Brands, L, Beier, ص, & Stahl, میں (2005) الیکٹروسٹیٹک علیحدگی, Wiley‐VCH verlag, GmbH & Co.

8.Fraas, F (1962) Electrostatic separation of Granular Materials, US Bureau of Mines, Bulletin 603.

9.Fraas, F (1964), Pretreatment of minerals for electrostatic separation, US Patent 3,137,648.

10.Lindley, K & Rowson, شمالی (1997) Feed preparation factors affecting the efficiency of electrostatic separation, Magnetic and Electrical Separation, ج 8 pp 161‐173.

11.Inculet, میں (1984) Electrostatic Mineral Separation, Electrostatics and Electrostatic Applications Series, Research Studies Press, Ltd, John Wiley & Sons, Inc.

12.Feasby, ڈی (1966) Free‐Fall Electrostatic Separation of Phosphate and Calcite Particles, Minerals Research Laboratory, Labs Nos. 1869, 1890, 1985, 3021, اور 3038, book 212, Progress Report.

13.Stencel, جے & Jiang, X (2003) Pneumatic Transport, Triboelectric Beneficiation for the Florida Phosphate Industry, Florida Institute of Phosphate Research, Publication No. 02‐149‐201, دسمبر.

14.مانووکہیہرا, ایچ, Hanumantha R, & Foressberg, K (2002), Triboelectric Charge, Electrophysical properties and Electrical Beneficiation Potential of Chemically Treated Feldspar, Quartz, and Wollastonite, Magnetic and Electrical Separation, ج 11, no 1‐2 pp 9‐32.

15.Venter, جے, Vermaak, M, & Bruwer, جے (2007) Influence of surface effects on the electrostatic separation of zircon and rutile, The 6th International Heavy Minerals Conference, The Southern African Institute of Mining and Metallurgy.

16.Celik, M and Yasar, مشرقی (1995) Effects of Temperature and Impurities on Electrostatic Separation of Boron Materials, Minerals Engineering, ج. 8, نہيں. 7, پی پی. 829‐833.

17.Fraas, F (1947) Notes on Drying for Electrostatic Separation of Particles, AIME Tec. Pub 2257, نومبر.

18.NML (2004) Beneficiation of low grade barite (pilot plant results), Final Report, National Metallurgical Laboratory, Jamshedpur India, 831 007

13