Pasirinkite kalbą:

ST įranga & Technologijos UAB (STET) tribo-elektrostatinio diržo separatoriaus technologija leidžia Smulkių mineralinių medžiagų nauda milteliai su visiškai sausa technologija, esant dideliam pralaidumui. STET separatorius puikiai tinka atskirti labai smulkius (<1µm) vidutiniškai šiurkštus (500µm) Dalelių, priešingai nei kiti elektrostatinio atskyrimo procesai, kurie paprastai apsiriboja dalelėmis >75μm dydžio. STET sėkmingai panaudojo geležies rūdos mėginius, įskaitant kasyklų rūdas, atliekos ir itabiritas, kurių geležies pašarų kiekis svyruoja nuo 30-55%. Eksperimentiniai duomenys rodo, kad žemos kokybės geležies rūdos gali būti patobulintos iki komercinių klasių (58-65% Fe) tuo pačiu metu atmetant silicio dioksidą, naudojant STET diržo separatorių. Čia, pateikiamas eksperimentinių rezultatų sąvadas ir preliminarus galimų STET technologijos pritaikymo geležies pramonėje tyrimas. Preliminarūs tyrimai apima aukšto lygio srautų suvestines ir atrinktų paraiškų ekonominius vertinimus. Taip pat aptariami iššūkiai, susiję su technologijos pritaikymu ir palyginimu su šiuo metu turimomis geležies rūdos smulkių medžiagų apdorojimo technologijomis.

1.0 Įvadas

Geležies rūda yra ketvirtas labiausiai paplitęs žemės plutos elementas ir yra būtinas pasaulio ekonomikos plėtrai ir plieno gamybai [1-2]. Geležies rūdos turi platų cheminės sudėties spektrą, ypač Fe kiekiui ir susijusiems gangue mineralams [1]. Pagrindiniai geležies turintys mineralai yra hematitas, goethite, Limonitas ir magnetitas [1,3] ir pagrindiniai geležies rūdų teršalai yra 2 ir Al2O3. Kiekvienas mineralinis telkinys turi savo unikalias savybes, susijusias su geležies ir gango turinčiais mineralais, todėl tam reikia kitokios koncentracijos technikos [4].

Šiuolaikinės geležies turinčių mineralų apdorojimo grandinės gali apimti gravimetrinę koncentraciją, magnetinė koncentracija, ir flotacijos etapai [1,3]. Tačiau, Šiuolaikinės grandinės kelia iššūkių, susijusių su geležies rūdos smulkių ir gleivių apdorojimu [4-6]. Gravimetrinius metodus, tokius kaip spiralės, riboja dalelių dydis ir jie laikomi tik veiksmingu hematito ir magnetito koncentravimo būdu, kai frakcija viršija 75 μm [5]. Šlapias ir sausas mažo intensyvumo magnetinis atskyrimas (LIMS) Metodai naudojami aukštos kokybės geležies rūdoms, turinčioms stiprių magnetinių savybių, tokių kaip magnetitas, apdoroti, o drėgnas didelio intensyvumo magnetinis atskyrimas naudojamas atskirti geležies turinčius mineralus su silpnomis magnetinėmis savybėmis, tokiomis kaip hematitas, nuo gango mineralų. Magnetiniai metodai kelia iššūkių dėl jų reikalavimo, kad geležies rūda būtų jautri magnetiniams laukams [3]. Flotacija naudojama siekiant sumažinti priemaišų kiekį žemos kokybės geležies rūdose, tačiau jį riboja reagentų kaina, ir silicio dioksido buvimas, aliuminio oksido turinčios gleivės ir karbonato mineralai [4,6]. Nesant tolesnio atmetimo srautų apdorojimo pasroviui, smulkios geležies atliekos galiausiai bus pašalintos atliekų užtvankoje [2].

Geležies atliekų šalinimas ir perdirbimas tapo labai svarbus aplinkos išsaugojimui ir geležies vertybių atgavimui, Atitinkamai, todėl geležies rūdos atliekų ir smulkių medžiagų perdirbimas kasybos pramonėje tapo svarbesnis[7].

Tačiau, Geležies atliekų ir smulkių dalelių apdorojimas naudojant tradicines struktūrines schemas tebėra sudėtingas, todėl gali būti įdomios alternatyvios naudos gavimo technologijos, tokios kaip tribo-elektrostatinis atskyrimas, kuris yra mažiau ribojantis rūdos mineralogijos ir dalelių dydžio atžvilgiu. Sausas elektrostatinis geležies rūdos apdorojimas suteikia galimybę sumažinti išlaidas ir šlapių atliekų susidarymą, susijusį su tradiciniu gravimetriniu, flotacijos ir drėgno magnetinio atskyrimo grandinės.

STET sukūrė atskyrimo procesą, kuris leidžia efektyviai atskirti lakiuosius pelenus ir mineralus pagal jų reakciją, kai jie yra veikiami tam tikro elektrinio lauko. Ši technologija sėkmingai pritaikyta lakiųjų pelenų pramonėje ir pramoninių mineralų pramonėje; ir STET šiuo metu tiria kitus rinkos atvėrimus, kur jų separatoriai galėtų suteikti konkurencinį pranašumą. Viena iš tikslinių rinkų yra smulkios geležies rūdos atnaujinimas.

STET atliko žvalgomuosius tyrimus su keliomis geležies rūdomis, o iki šiol atlikti eksperimentiniai rezultatai parodė, kad žemos kokybės geležies rūdos smulkias daleles galima patobulinti naudojant STET tribo-elektrostatinį diržo separatorių. STET sauso elektrostatinio atskyrimo procesas suteikia daug pranašumų, palyginti su tradiciniais šlapio apdorojimo metodais, įskaitant galimybę išgauti smulkią ir itin smulkią geležį, kuri kitu atveju būtų prarasta dėl atliekų, jei būtų apdorojama naudojant esamas technologijas. be to, Technologija nereikalauja vandens suvartojimo, dėl to pašalinamas siurbimas, sutirštinimas ir džiovinimas, taip pat visas išlaidas ir riziką, susijusias su vandens valymu ir šalinimu; jokio šlapių atliekų šalinimo – pastarojo meto didelio atgarsio sulaukę atliekų užtvankų gedimai išryškino ilgalaikę šlapių atliekų laikymo riziką; ir, nereikia jokių papildomų cheminių medžiagų, o tai paneigia nuolatines reagentų sąnaudas ir supaprastina leidimų išdavimą.

Geležies rūda yra pramonė, kurios dinamika skiriasi nuo kitų netauriųjų metalų. Taip yra dėl svyruojančios rinkos, didžiulės gamybos apimtys ir atitinkamos išlaidos tiek kapitalo, tiek veiklos pusėse [8] taip pat centrinių mainų centrų, tokių kaip Londono metalų birža, nebuvimas. Tai reiškia didžiulę grąžą, kuri yra įmanoma, kai kaina šokteli į viršų ir skusta plonas maržas, kai aplinkybės yra smarkesnės. Tai yra viena iš priežasčių, lemiančių didžiules gamybos apimtis ir dėmesį mažoms vieneto gamybos sąnaudoms.

Čia, pateikiami STET ir Soutex sukurto geležies rūdos pramonės atrankos tyrimo rezultatai, siekiant nustatyti nišas, kuriose STET technologija galėtų pasiūlyti ekonominį pranašumą, palyginti su įprastesnėmis technologijomis. "Soutex" yra mineralų apdirbimo ir metalurgijos konsultacijų įmonė, turinti projektavimo patirties, optimizuoti ir valdyti įvairius geležies rūdos koncentracijos procesus, suprantant CAPEX, OPEX, taip pat geležies rūdos pramonės rinkodaros aspektai. Šiam tyrimui, "Soutex" pateikė savo patirtį vertinant galimus triboelektrostatinio atskyrimo geležies rūdoje panaudojimo būdus. "Soutex" taikymo sritis apėmė srauto lapo kūrimą ir dydžio eiliškumą, studijų lygio kapitalo ir veiklos sąnaudų įverčius. Šiame straipsnyje nagrinėjamos trys perspektyviausios rastos programos, techniniu ir ekonominiu lygmeniu. Šios trys paraiškos buvo įvardytos kaip: Geležies rūdos baudų modernizavimas Australijos STO kasyboje; Smulkios geležies koncentrato valymas hematito/magnetito koncentratoriuose; ir, brazilų operacijų rich-Fe atliekų perdirbimas.

2.0 STET Triboelectrostatic diržo separatorius

Eksperimentai buvo atlikti naudojant stendo skalės tribo-elektrostatinio diržo separatorių. Stendinio masto bandymai yra pirmasis trifazio technologijos diegimo proceso etapas, įskaitant vertinimą stendo mastu, bandomieji bandymai ir komercinio masto įgyvendinimas. Stendo separatorius naudojamas tribo-elektrostatinio įkrovimo įrodymams patikrinti ir nustatyti, ar medžiaga yra geras elektrostatinės naudos kandidatas. Pagrindiniai kiekvienos įrangos skirtumai pateikti lentelėje 1. Nors kiekviename etape naudojama įranga skiriasi dydžiu,, veikimo principas iš esmės yra tas pats.

STET įvertino keletą geležies rūdos mėginių stendo skalėje ir buvo pastebėtas reikšmingas geležies judėjimas ir silikatų atmetimas (Žiūrėkite lentelę 2). Eksperimentinės sąlygos buvo parinktos taip, kad geležies regeneravimas vs. geležies padidėjimo kreivė galėtų būti nubrėžta ir vėliau naudojama kaip įvesties duomenys veiklos ekonominiam modeliui

Lentelė 2. Stendo skalės rezultatai su skirtingomis geležies rūdomis

| Exp | Pašarų Fe wt.% | Produkto Fe wt.% | Absoliutus Fe Padidėti % | Fe Atkūrimo % | SiO2 (Netoli s, kad Atmetimo % | D10 (µm) | D50 (µm) | D90 (µm) |

|---|---|---|---|---|---|---|---|---|

| 1 | 39.2 | 50.6 | 11.4 | 91.5 | 63.9 | 5 | 23 | 59 |

| 2 | 39.4 | 60.5 | 21.1 | 50.8 | 96.0 | 5 | 23 | 59 |

| 3 | 30.1 | 48.0 | 17.9 | 70.6 | 84.6 | 1 | 18 | 114 |

| 4 | 29.9 | 54.2 | 24.3 | 56.4 | 93.7 | 1 | 18 | 114 |

| 5 | 47.0 | 50.2 | 3.2 | 96.6 | 35.3 | 17 | 62 | 165 |

| 6 | 21.9 | 48.9 | 27.0 | 41.2 | 96.6 | 17 | 62 | 165 |

| 7 | 47.6 | 60.4 | 12.8 | 85.1 | 96.9 | 17 | 62 | 165 |

| 8 | 35.1 | 44.9 | 9.8 | 89.0 | 54.2 | 3 | 61 | 165 |

| 9 | 19.7 | 37.4 | 17.7 | 76.0 | 56.8 | 5 | 103 | 275 |

| 10 | 54.5 | 62.5 | 8.0 | 86.3 | 77.7 | 5 | 77 | 772 |

| 11 | 54.6 | 66.5 | 11.9 | 82.8 | 95.6 | 8 | 45 | 179 |

(Žr 3.0, Paveikslas 4). Papildomi eksperimentiniai rezultatai, rodantys geležies rūdos mėginių atskyrimo rezultatus naudojant STET technologiją, pateikiami ankstesniame STET leidinyje apie geležies rūdos perdirbimą [9].

Lentelė 1. Trifazis įgyvendinimo procesas naudojant STET tribo-elektrostatinio diržo separatoriaus technologiją.

| Fazė | Naudota: | Elektrodo ilgis | Proceso tipas |

|---|---|---|---|

| 1- Stendo skalė Vertinimo | Kokybinė Vertinimo | 250cm | Paketinę |

| 2- Bandomoji skalė Testavimas | Kiekybinis Vertinimo | 610cm | Paketinę |

| 3- Komercinės Skalė | Komercinės Gamyba | 610cm | Nuolat |

Kaip matyti iš lentelės 1, pagrindinis skirtumas tarp stendo separatoriaus ir bandomojo masto bei komercinio masto separatorių yra tas, kad stendo separatoriaus ilgis yra maždaug 0.4 didesnis už bandomojo masto ir komercinio masto vienetų ilgį. Kadangi separatoriaus efektyvumas yra elektrodo ilgio funkcija, stendo masto bandymai negali būti naudojami kaip bandomojo masto bandymų pakaitalas. Bandomojo masto bandymai yra būtini siekiant nustatyti atskyrimo, kurį STET procesas gali pasiekti komerciniu mastu, mastą, ir nustatyti, ar STET procesas gali atitikti produkto tikslus pagal nurodytas pašarų. Dėl aktyvaus atskyrimo ilgio skirtumo nuo stendo skalės iki bandomosios skalės, rezultatai paprastai pagerėja bandomuoju mastu.

2.1 Veikimo principas

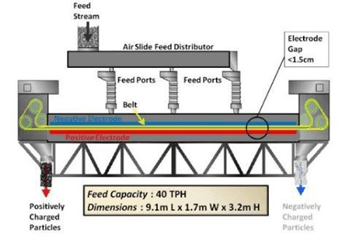

Tribo-elektrostatinio diržo separatoriuje (žr. 1 ir paveikslas 2), medžiaga patenka į ploną tarpą 0.9 – 1.5 cm tarp dviejų lygiagrečių obliavimo elektrodų.

Dalelės triboelectrically įkraunamos tarpdalelių sąlyčio. Pavyzdžiui, jei geležies mėginį daugiausia sudaro hematito ir kvarco mineralinės dalelės, teigiamai įkrautas (Hematitas) ir neigiamai

Dalelės triboelectrically įkraunamos tarpdalelių sąlyčio. Pavyzdžiui, jei geležies mėginį daugiausia sudaro hematito ir kvarco mineralinės dalelės, teigiamai įkrautas (Hematitas) ir neigiamai

apmokestintas (kvarcas) traukia į elektrodai priešais. Tada dalelės nuvalomos nuolat judančio atviro tinklo diržu ir perduodamos priešingomis kryptimis. Juosta juda greta kiekvieno elektrodo link priešingose galų separatoriaus dalelių. Atskiriančių dalelių priešpriešinės srovės srautas ir nuolatinis triboelektrinis įkrovimas susidūrus su dalelėmis užtikrina daugiapakopį atskyrimą ir užtikrina puikų grynumą bei regeneravimą vieno praėjimo įrenginyje. Diržas leidžia apdoroti smulkias ir itin smulkias daleles, įskaitant mažesnes nei 20 μm daleles, pateikiant metodą, kaip nuolat valyti elektrodų paviršių ir pašalinti smulkias daleles, kurie priešingu atveju priliptų prie elektrodų paviršiaus. Didelis diržo greitis taip pat leidžia pasiekti pralaidumą iki 40 tonų per valandą viename separatoriuje, nuolat išnešant medžiagą iš separatoriaus. Reguliuojant įvairių proceso parametrų, prietaisas leidžia optimizuoti mineralinę rūšį ir regeneravimą.

Separatoriaus dizainas yra gana paprastas. Diržas ir susijusios volai yra vos judančias. Elektrodai yra stacionarūs ir sudaryti iš labai patvarios medžiagos. Diržas yra sunaudojama dalis, kurią reikia retai, bet periodiškai keisti, procesas, kurį vienas veiklos vykdytojas gali užbaigti tik 45 Minučių. Separatoriaus elektrodo ilgis yra maždaug 6 matuokliai (20 metrų.) ir plotis 1.25 matuokliai (4 metrų.) viso dydžio komerciniams vienetams (žr. 3). Energijos suvartojimas yra mažesnis nei 2 kWh vienai tonai medžiagos, apdorotos naudojant didžiąją dalį energijos, kurią sunaudoja du diržą varantys varikliai.

Šis procesas yra visiškai sausas, nereikalauja jokių papildomų medžiagų ir negamina jokių nuotekų ar oro teršalų. Mineraliniam atskyrimui separatorius suteikia technologiją, leidžiančią sumažinti vandens sunaudojimą, pratęsti rezervo galiojimo laiką ir (arba) susigrąžinti ir perdirbti atliekų.

Šis procesas yra visiškai sausas, nereikalauja jokių papildomų medžiagų ir negamina jokių nuotekų ar oro teršalų. Mineraliniam atskyrimui separatorius suteikia technologiją, leidžiančią sumažinti vandens sunaudojimą, pratęsti rezervo galiojimo laiką ir (arba) susigrąžinti ir perdirbti atliekų.

Sistemos kompaktiškumas leidžia lanksčiai projektuoti montavimo dizainą. Tribo-elektrostatinė diržų atskyrimo technologija yra tvirta ir pramoniniu požiūriu įrodyta ir pirmą kartą buvo taikoma pramoniniu būdu apdorojant akmens anglių degimo lakiuosius pelenus 1995. Ši technologija veiksmingai atskiria anglies daleles nuo nepilno anglies deginimo, iš stiklinių aliuminio mineralų dalelių lakiosiose pelenuose. Ši technologija padėjo perdirbti mineralų turinčius lakiuosius pelenus kaip cemento pakaitalą betono gamyboje.

Nuo 1995, per 20 jav įrengtuose STET separatoriuose buvo perdirbta milijonai tonų produkto lakiųjų pelenų. Lakiųjų pelenų STET atskyrimo pramoninė istorija nurodyta lentelėje 3.

Mineralų perdirbime, triboelektrinio diržo separatoriaus technologija buvo naudojama įvairioms medžiagoms atskirti, įskaitant kalcitą ir (arba) kvarcą, talkas /magnezitas, ir baritas /kvarcas.

Lentelė 3. Pramoninis tribo-elektrostatinio diržo atskyrimo taikymas lakiesiems pelenams

| Įrankis / elektrinė | Vieta | Komercinės veiklos pradžia operacijos | Įrenginys Informacijos |

|---|---|---|---|

| Duke Energy – Roxboro stotis | Šiaurės Karolina Jungtinės Amerikos Valstijos | 1997 | 2 Separatoriai |

| Talen energijos- Brandono krantai | Merilendas Jungtinės Amerikos Valstijos | 1999 | 2 Separatoriai |

| Škotijos galia- Longannet stotis | Škotija Lietuva | 2002 | 1 Separatorius |

| Jacksonville Electric-St. Džonso upės galios parkas | Floridos Jungtinės Amerikos Valstijos | 2003 | 2 Separatoriai |

| Pietų Misisipės elektros energija -R.D. Rytoj | Mississippi Jungtinės Amerikos Valstijos | 2005 | 1 Separatorius |

| Naujasis Brunswick Power-Belledune | Naujoji Brunsviko Kanada | 2005 | 1 Separatorius |

| RWE npower-Didcot stotis | Anglija Lietuva | 2005 | 1 Separatorius |

| Talen Energy-Brunner salos stotis | Pennsylvania Jungtinės Amerikos Valstijos | 2006 | 2 Separatoriai |

| Tampa Elektros-Big Bend stotis | Floridos Jungtinės Amerikos Valstijos | 2008 | 3 Separatoriai |

| RWE npower-Aberthaw stotis | Velsas Lietuva | 2008 | 1 Separatorius |

| EDF Energy-West Burton stotis | Anglija Lietuva | 2008 | 1 Separatorius |

| ZGP (Lafarge Cement /Ciech Janikosoda JV) | Lenkija | 2010 | 1 Separatorius |

| Korėja Pietryčių galia- Yeongheung | Pietų Korėja | 2014 | 1 Separatorius |

| PGNiG Termika-Sierkirki | Lenkija | 2018 | 1 Separatorius |

| Taiheiyo cemento kompanija-Chichibu | Japonija | 2018 | 1 Separatorius |

| Armstrongas Skristi Pelenai- Erelio cementas | Filipinai | 2019 | 1 Separatorius |

| Korėja Pietryčių galia- Samcheonpo | Pietų Korėja | 2019 | 1 Separatorius |

3.0 Metodika

Trys (3) atvejai buvo nustatyti tolesniam vertinimui ir yra nagrinėjami atliekant eilės tvarka tyrimo lygmens ekonominę ir rizikos / galimybių peržiūrą. Vertinimas grindžiamas potencialia nauda, kurią operatorius suvoktų įtraukdamas STET technologiją į savo gamyklos srauto apskaitos žiniaraštį.

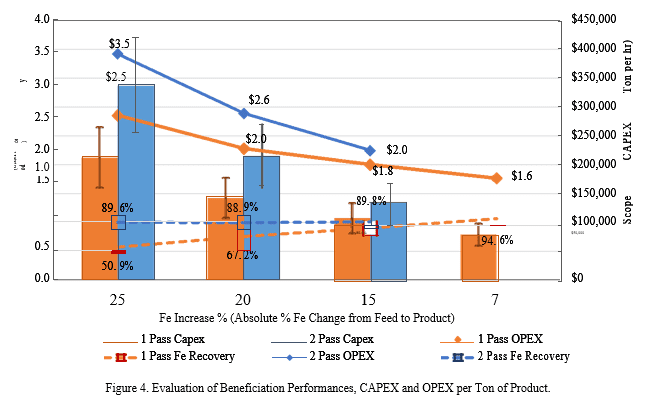

STET separatoriaus veikimas įvertinamas pagal atliktus stendo skalės bandymus (Žiūrėkite lentelę 2). Duomenys, surinkti naudojant įvairias geležies rūdas, leido kalibruoti regeneravimo modelį, kuris buvo naudojamas prognozuojant trijų rūšių atsigavimą (3) Tyrimai. Paveikslas 4 iliustruoja modelio rezultatus, susijusius su veiklos rezultatais ir sąnaudomis. Geležies regeneravimas nurodomas tiesiai ant strypų, prieš geležies naudą % Fe. Stendo skalės bandyme, buvo išbandytas vienas pravažiavimas per STE, taip pat dviejų praėjimų srautas. Dviejų praėjimų srauto lapai apima šiurkštesnių uodegų valymą, todėl labai padidėja ekonomikos atsigavimas. Tačiau, tai susiję su papildomais STET aparatais ir dėl to didesnėmis sąnaudomis. Klaidų juostos virš CAPEX juostų rodo CAPEX kainos kitimą priklausomai nuo projekto dydžio. Vienetiniai CAPEX skaičiai mažėja kartu su projekto dydžiu. Kaip pavyzdį, tipinei rūdai, išbandytai naudojant dviejų praėjimų srauto lapą, padidėjimas 15% geležies rūšies (ty. iš 50% Fe į 65% Fe) prognozuotų geležies atsigavimą 90%. Mažesnės geležies išgavos vertės savanoriškai naudojamos toliau nurodytuose atvejų tyrimuose, siekiant atsižvelgti į būdingą regeneravimo praradimą gaminant aukštesnės kokybės geležies rūdos koncentratus.

Kiekvienam atvejo tyrimui, Srauto lentelė pateikiama pagal dydį ir rodoma tik pagrindinė įranga, kad būtų lengviau atlikti ekonominį vertinimą. Kiekvienam srauto lapui, Ekonomika vertinama pagal šias kategorijas:: Kapitalo išlaidos (CAPEX); Veiklos sąnaudos (OPEX); ir, Įplaukos. Šiame atrankos etape, kiekvienos kategorijos tikslumo lygis yra "dydžio tvarka" (± 50%).

Pagrindinė įranga CAPEX apskaičiuojama naudojant vidines duomenų bazes (Teikia Soutex) ir įrangos kotiruotės, jei yra. Tada buvo nustatyti veiksniai, leidžiantys nustatyti tiek tiesioginių, tiek netiesioginių išlaidų sąnaudas. STET specifinės CAPEX vertės taip pat apima antrinę įrangą ir valdiklius, pagrindžiant mažesnį šios įrangos montavimo ir statybos faktorizavimą. OPEX įvertinimą sudaro techninė priežiūra, Darbo jėgos, Galia ir vartojimo išlaidos. Proceso eigos suvestinėje pateikti techniniai elementai padeda įvertinti išlaidas tiek CAPEX, tiek OPEX atžvilgiu, ir sąnaudų elementai, susiję su STET tribo-elektrostatinio diržo separatoriaus įrengimu ir naudojimu, buvo įvertinti naudojant užbaigtų projektų STET duomenų bazę ir geležies rūdos stendo skalės bandymo darbus.

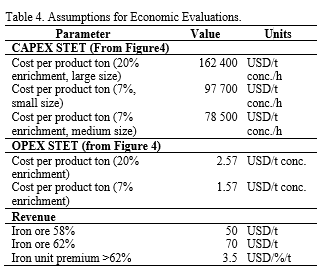

Skaičiai, naudojami toliau pateiktuose išlaidų vertinimuose, yra gauti iš paveikslo 4. Kaip pavyzdį, tipinei rūdai, bandomai su dviem koncentracijos leidimais ir 15% geležies rūšies (ty. iš 50% Fe į 65% Fe) kainuotų maždaug 135 000$ už toną / h CAPEX ir 2 $ / t OPEX (tonų geležies koncentrato). Kadangi tai buvo numatyta kaip atrankos tyrimas, Buvo nuspręsta išlikti konservatyviems produktų kainodaros atžvilgiu ir atlikti jautrumo analizę, palyginti su galutine klase ir produkto kaina. Nuo lapkričio mėn. 2019, 62% Jūros geležies rūda prekiauja apie 80USD / t, su labai dideliu nepastovumu.

Geležies rūdos vieneto koncentrato priemoka taip pat yra labai nepastovi ir priklauso nuo daugelio veiksnių, tokių kaip teršalai ir konkretaus kliento poreikiai. Kainų skirtumas tarp 65% geležies ir 62% geležis nuolat keičiasi laike. Į 2016, skirtumas buvo minimalus (aplink 1 $/t/�) bet 2017-2018, priemoka pakilo arti 10 $/t/�. Šio rašymo metu, šiuo metu jis yra maždaug 3 $/t/� [10]. Lentelė 4 rodo pasirinktus projektavimo kriterijus, naudojamus įkainojimo įvertinimui.

Lentelė 4. Ekonominių vertinimų prielaidos.

Atsipirkimo laikas skaičiuojamas nuo pirmųjų gamybos metų. Kiekvienam projektui, dar du (2) metų turėtų būti atsižvelgiama į statybą. Pinigų srautų vertės (Išlaidos ir pajamos) yra diskontuojami nuo statybos pradžios.

Atsipirkimo laikas skaičiuojamas nuo pirmųjų gamybos metų. Kiekvienam projektui, dar du (2) metų turėtų būti atsižvelgiama į statybą. Pinigų srautų vertės (Išlaidos ir pajamos) yra diskontuojami nuo statybos pradžios.

4.0 Naudos gavimo procesas STO sausojoje operacijoje

Tiesioginio gabenimo rūda (OSD) projektai pagamina didžiausią geležies rūdos kiekį pasaulyje, daugiausia maitina Kinijos rinką, o didžioji dalis apimties gaunama iš Vakarų Australijos (WA) ir Brazilijoje. Į 2017, WA pagamintos geležies rūdos kiekis viršijo 800 milijonų tonų, o Brazilijos apimtis buvo maždaug 350 milijonai tonų [11]. Naudos gavimo procesai yra labai paprasti, kurių daugiausia sudaro smulkinimas, skalbimas ir klasifikavimas [12].

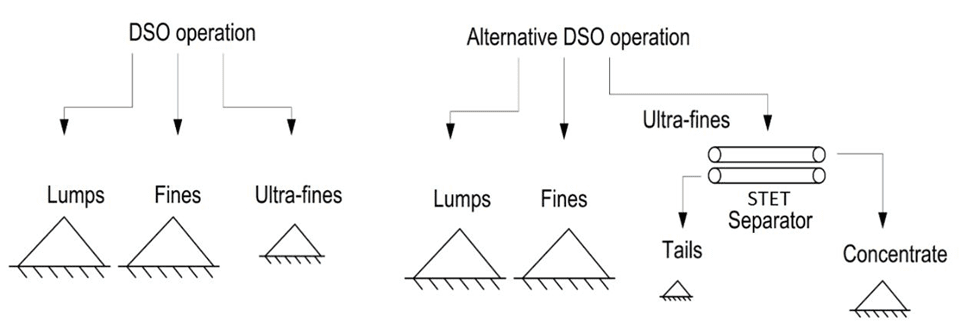

Ultrabaudų nauda, siekiant sukurti 65% Fe koncentratas yra galimybė DSO rinkai. Metodas, kurio laikomasi vertinant STET technologijos naudą STO projektams, yra kompromisas tarp esamų žemos kokybės geležies itin smulkių medžiagų gamybos ir alternatyvos gaminti produktą, turintį pridėtinę vertę po STET naudos. Siūlomas srauto lapas (Paveikslas 5) considers a fictional DSO operation in WA that would currently export among its products ultra-fines at 58% Fe. The alternative would concentrate the ultra-fines in order to increase the value of final product. Lentelė 5 presents some of the design criteria and the high-level mass balance used in the estimation of revenue. The orebody in terms of grade and capacity does not represent an existing project but rather a typical DSO project in terms of size and production.

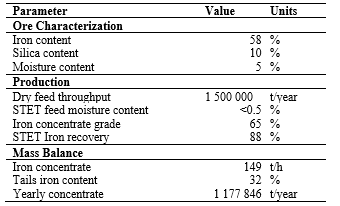

Lentelė 5. Ultra-fine DSO Beneficiation Plant Design Criteria and Mass Balance.

Paveikslas 5. Flowsheets Compared in the DSO trade-off

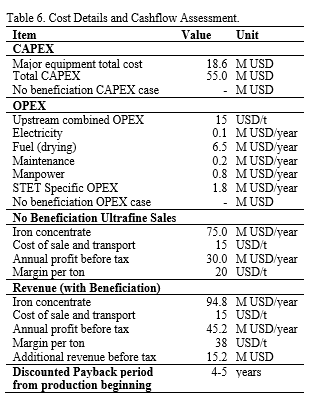

Lentelė 6 presents the high-level CAPEX, OPEX and estimated revenues. The CAPEX estimate includes the addition of a new dedicated load-out system (loadout silo and car loading), as well as the STET system. In order to evaluate the return of the proposed flowsheet, the economic analysis is made around a trade-off between the beneficiation case and the sale of a low-grade product. In the beneficiation case, the volume is reduced but the premium on iron units increases the sale price significantly. In the OPEX, an estimation is provided for the upstream ore processing (Kasybos, crushing, classifying and handling).

Despite reducing the volume significantly, the return is interesting given the premium on high grade iron ore concentrate. The return calculation is highly dependent on this premium, which has been increasing in the last few years due to environmental issues. As demonstrated above (Lentelė 6), the economic attractiveness of such a project is highly dependent on the price difference between 58% geležies ir 65% Geležies. In this current evaluation, this price premium was 30.5 $/t, which reflects approximately the current market situation. Tačiau, this price premium has historically ranged from 15 – 50 $/t.

5.0 Scavenging Process in a Gravity

Separation Plant

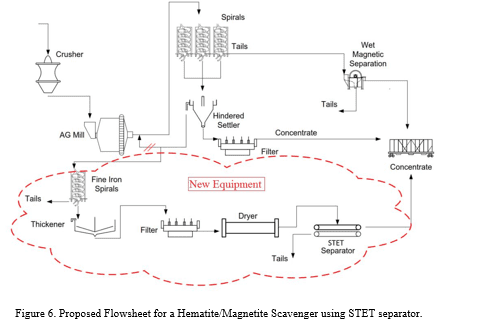

Iron concentrators in the North America region use gravity concentration which is an efficient way of concentrating hematite and magnetite, especially for the size fraction above 75μm [5,13]. Hematite/magnetite plants in this region typically use spirals as the primary separation process and also incorporate Low Intensity Magnetic Separation steps (LIMS). A common issue across hematite/magnetite plants is the recovery of fine iron as the iron tailings amounts often reach levels as high as 20%. The main challenge is related to fine hematite, as the fine iron can hardly be recovered by spirals and is impervious to LIMS used to recover fine magnetite. Priešingai, the STET separator is highly effective at separating fine particles, including particles below 20µm microns where LIMS and spirals are less effective. Todėl, the overflow from a cleaner hydrosizer (hindered settler) feeding scavenger spirals is a good fit for STET technology. The proposed flowsheet is presented in Figure 6.

In this configuration, the red dash line highlights new equipment within an existing plant. Under the proposed flowsheet, instead of being recirculated, the hindered settler overflow would be processed by scavenging spirals operating at different conditions than rougher spirals. A fine iron concentrate could be produced and dried. The dried concentrate would then be directed to the STET separator in order to produce a final concentrate of salable grade. The fine product could be marketed separately or together with remaining concentrator production.

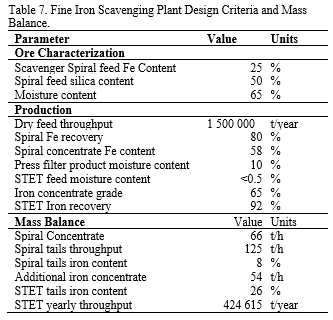

Lentelė 7 presents the design criteria and the high-level mass balance used in the estimation of revenue.

Lentelė 8 presents the high-level CAPEX, OPEX and estimated revenues.

This analysis indicates that the return of implementing a scavenging circuit involving STET technology is attractive and warrants further consideration.

Another advantage of drying the fine iron concentrate when comparing to competing technologies is the associated benefit resulting from material handling following concentration. Very fine wet concentrate is problematic regarding filtering, handling and transport. Freezing problems in trains and fluxing in boats renders the drying of very fine concentrate sometimes mandatory. STET embedded drying could therefore become advantageous.

6.0 Beneficiation of Brazilian Tailings

Deposit

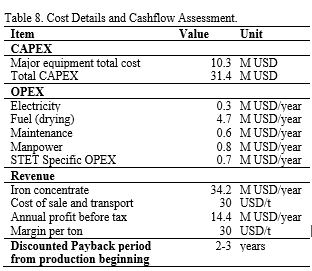

Beneficiation of fine tailings appears as a value-added application for processors to valorize the STET technology, as the resource is finely ground and available for low cost. While iron ore tailings deposits bearing high levels of iron are present in many places, locations where the logistics are simple should be privileged for further evaluation. Brazilian deposits containing high Fe grades and strategically located near existing transport infrastructure could represent a good opportunity for processors to benefit from the implementation of STET tribo-electrostatic technology. Siūlomas srauto lapas (Paveikslas 7) considers a fictional Fe-rich Brazilian tailings operation in which STET technology would be the only beneficiation process.

Beneficiation of fine tailings appears as a value-added application for processors to valorize the STET technology, as the resource is finely ground and available for low cost. While iron ore tailings deposits bearing high levels of iron are present in many places, locations where the logistics are simple should be privileged for further evaluation. Brazilian deposits containing high Fe grades and strategically located near existing transport infrastructure could represent a good opportunity for processors to benefit from the implementation of STET tribo-electrostatic technology. Siūlomas srauto lapas (Paveikslas 7) considers a fictional Fe-rich Brazilian tailings operation in which STET technology would be the only beneficiation process.

The deposit is considered to be large enough to provide decades of feed at a yearly rate of 1.5 M ton/year. For this scenario, the feed ore is already finely ground with a D50 of ~50µm and the ore would need to be shoveled, transported and then dried before tribo-electrostatic beneficiation. The concentrate would then be loaded on trains/ships and the new tailings would be stockpiled in a new facility.

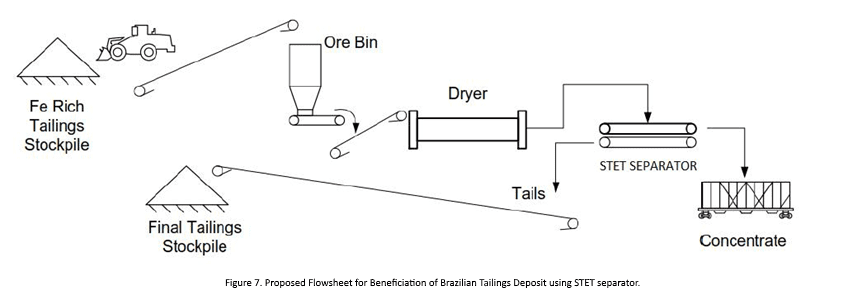

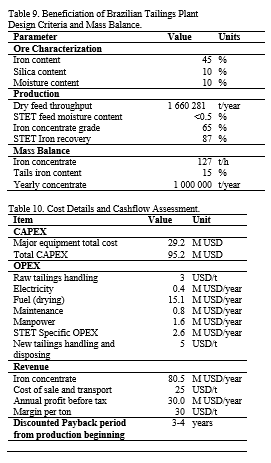

Lentelė 9 presents the design criteria and high-level mass balance used in the estimation of revenue. Lentelė 10 presents the high-level CAPEX, OPEX and estimated revenues.

As demonstrated in Table 10, the return of implementing STET technology for the beneficiation of Brazilian tailings is attractive. Be to, from an environmental standpoint the proposed flowsheet is also beneficial insomuch as the beneficiation of dry tailings would reduce tailings size and surface and would also reduce the risks associated with wet tailings disposal.

As demonstrated in Table 10, the return of implementing STET technology for the beneficiation of Brazilian tailings is attractive. Be to, from an environmental standpoint the proposed flowsheet is also beneficial insomuch as the beneficiation of dry tailings would reduce tailings size and surface and would also reduce the risks associated with wet tailings disposal.

7.0 Discussion and Recommendations

The STET separator has been successfully demonstrated at bench scale to separate fine iron ore, therefore offering processors a novel method to recover fines that would otherwise be difficult to process to sellable grades with existing technologies.

The flowsheets evaluated by STET and Soutex are examples of iron ore processing which may benefit from dry triboelectrostatic separation. The three (3) developed flowsheets presented in this study are not exclusive and other alternatives should be considered. This preliminary study indicates that scavenging processes involving low drying costs, DSO operations and tailings beneficiation have a good chance of commercial success.

Another advantage in dry processing is on the tailings storage – which are currently stored in huge tailings ponds – as dry tailings would have the advantage of eliminating an important environmental risk. Recent and well publicized tailings dam failures highlight the need for tailings management.

The inputs to this study used to calculate iron ore grade and recovery were bench scale separation results using iron ore samples from multiple regions. Tačiau, the mineralogy and liberation characteristics of each ore is unique, therefore customer iron ore samples should be evaluated at bench or pilot scale. In a next step of development, the three flowsheets evaluated in this paper should be studied in further detail.

Galiausiai, other technologies are currently under study for fine iron recovery such as WHIMS, Jigs and reflux classifiers. It is already known that many wet separation processes become inefficient for particles under 45μm and therefore STET technology might have an advantage in the very fine range, as STET has seen good performances with feed as fine as 1μm. A formal trade-off study comparing the cited technologies with STET should be conducted, which would include performance assessment, capacity, cost, ir t.t.. In that way the best niche for STET could be highlighted and refined.

Nuorodos

1. Lu, L. (Ed.) (2015), "Geležies rūda: Mineralogija, Perdirbimas ir aplinkos tvarumas", Elsevier.

2. Ferreira, H., & Leite, M. G. P. (2015), "Geležies rūdos kasybos gyvavimo ciklo vertinimo tyrimas", Švaresnės gamybos žurnalas, 108, PP. 1081-1091.

3. Filippovas, L. O., Severovas, V. V., & Filippova, Aš. V. (2014), "Geležies rūdų naudos apžvalga atvirkštinės katijoninės flotacijos būdu", Tarptautinis mineralinio apdorojimo žurnalas, 127, PP. 62-69.

4. Sahoo, H., Rath, S. S., Rao, D. S., Mishra, B. K., & Das, B. (2016), "Silicio dioksido ir aliuminio oksido kiekio vaidmuo geležies rūdų flotacijoje", Tarptautinis mineralinio perdirbimo žurnalas, 148, PP. 83-91.

5. Bazin, Claude, et al (2014), “Size recovery curves of minerals in industrial spirals for processing iron oxide ores.” Minerals Engineering 65, PP 115-123.

6. Luo, X., Wang, Y., Wen, S., Ma, M., Saulė, C., Yin, W., & Ma, Y. (2016), "Karbonatinių mineralų poveikis kvarco flotacijos elgesiui geležies rūdų atvirkštinės anijoninės flotacijos sąlygomis", Tarptautinis mineralinio perdirbimo žurnalas, 152, PP. 1-6.

7. Da Silva, F. L., Araújo, F. G. S., Teixeira, M. P., Gomesas, R.C., & Von Krüger, F. L. (2014), "Geležies rūdos koncentracijos atliekų regeneravimo ir perdirbimo keramikos gamybai tyrimas", Tarptautinė keramika, 40(10), PP. 16085-16089.

8. Bielitza, Marc P. (2012), “Prospects for the 2020 Iron Ore Market. Quantitative Analysis of Market Dynamics and Risk Mitigation Strategies” Books, Rainer Hampp Verlag, edition 1, number 9783866186798, Jan-Jun.

9. Rojas-Mendoza, L. F. Hrach, K. Flynn and A. Gupta. (2019), “Dry beneficiation of low-grade iron ore fines using a tribo-electric belt separator”, In Proceedings of SME Annual Conference & Expo and CMA 121st National Western Mining Conference Denver, Colorado – February 24-27, 2019.

10. China Iron Ore Spot Price Index (CSI). Retrieved from http://www.custeel.com/en/price.jsp

11. Jav. Geologijos tarnyba (USGS) (2018), “Iron Ore”, in Iron Ore Statistics and information.

12. Jankovic, A. (2015), “Developments in iron ore comminution and classification technologies. Geležies rūda. http://dx.doi.org/10.1016/B978-1-78242-156-6.00008-3.

Elsevier Ltd.

13. Richards, R. G., et al. (2000), “Gravity separation of ultra-fine (− 0.1 mm) minerals using spiral separators.” Minerals Engineering 13.1, PP. 65-77.