Selecionar idioma:

O equipamento de ST & Tecnologia LLC (SSE3) separador de correia tribo-eletrostática é idealmente adequado para beneficiar muito bem (<1µm) a moderadamente grossa (500µm) partículas minerais, com rendimento muito alto. Achados experimentais demonstraram a capacidade do separador STET de beneficiar amostras de bauxita aumentando a alumina disponível, reduzindo simultaneamente a sílica reativa e total. A tecnologia STET é apresentada como um método para atualizar e pré-concentrar depósitos de bauxita para uso na produção de alumina. O processamento a seco com o separador STET resultará em uma redução nos custos operacionais da refinaria devido ao menor consumo de soda cáustica, economia de energia devido ao menor volume de óxidos inertes e uma redução no volume de resíduos de refinarias de alumina (ARR ou lama vermelha). Além disso, a tecnologia STET pode oferecer às refinarias de alumina outros benefícios, incluindo o aumento das reservas de pedreiras, extensão da vida local de descarte de lama vermelha, e vida útil prolongada das minas de bauxita existentes, melhorando a utilização da pedreira e maximizando a recuperação. O subproduto sem água e sem químicos produzido pelo processo STET é utilizável para fabricação de cimento em grandes volumes sem pré-tratamento, em contraste com a lama vermelha que tem reutilização benéfica limitada.

1.0 Introdução

A produção de alumínio é de importância central para a indústria de mineração e metalurgia e fundamental para uma variedade de indústrias [1-2]. Enquanto o alumínio é o elemento metálico mais comum encontrado na Terra, no total, cerca de 8% da crosta terrestre, como elemento é reativo e, portanto, não ocorre naturalmente [3]. Daí, minério rico em alumínio precisa ser refinado para produzir alumina e alumínio, resultando em geração significativa de resíduos [4]. À medida que a qualidade dos depósitos de bauxita diminui globalmente, a geração de resíduos aumenta, colocando desafios para a indústria de fabricação de alumina e alumínio em termos de custos de processamento, custos de eliminação e o impacto no meio ambiente [3].

Principais matérias-primas para a refinação de alumínio são a bauxita, o principal comercial fonte mundial de alumínio [5]. A bauxita é uma rocha sedimentar enriquecida do hidróxido de alumínio, produzido a partir da posteriorização e intemperismo de rochas ricas em óxidos de ferro, óxidos de alumínio, ou ambos comumente contendo quartzo e argilas como kaolin [3,6]. Rochas de bauxita consiste principalmente no gibbsite minerais de alumínio (Al(AH)3), boehmita (Γ-AlO(AH)) e diásporo (Α-AlO(AH)) (Tabela 1), e geralmente é misturado com os dois óxidos de ferro goethite (Feo(AH)) e hematita (Fe2O3), a kaolinita mineral de argila de alumínio, pequenas quantidades de anatase e/ou titânia (TiO2), Ilmenite (FeTiO3) e outras impurezas em pequenas ou vestígios [3,6,7].

Os termos trihidratos e monohidantes são comumente usados pela indústria para diferenciar vários tipos de bauxita. Bauxita que é total ou quase todos os rolamentos gibbsite é chamado de minério trihidratado; se boehmite ou diáspora são os minerais dominantes é referido como minério monohidrato [3]. Misturas de gibbsite e boehmite são comuns em todos os tipos de bauxitas, boehmite e diáspora menos comuns, e gibbsite e diáspora rara. Cada tipo de minério de bauxita apresenta seus próprios desafios em termos de processamento mineral e beneficiamento para a geração de alumina [7,8].

Tabela 1. Composição química de Gibbsite, Boehmite e diáspora [3].

| Composição química | Gibbsite AL(AH)3 ou Al2O3.3H O3.3H2Ó | Boehmite ALO(AH) ou Al2Ó3.H2Ó | Diáspora ALO(AH) ou Al2Ó3.H2Ó |

|---|---|---|---|

| Al2Ó3 wt% Wt% | 65.35 | 84.97 | 84.98 |

| (AH) wt% Wt% | 34.65 | 15.03 | 15.02 |

Depósitos de bauxita estão espalhados em todo o mundo, ocorrendo principalmente em regiões tropicais ou subtropicais [8]. A mineração de bauxita de ores de grau metalúrgico e não metalúrgico é análoga à mineração de outros minerais industriais. Normalmente, o tratamento ou tratamento da bauxita é limitado ao esmagamento, Joeiramento, Lavar, e secagem do minério bruto [3]. A flutuação tem sido empregada para a atualização de certos itens de bauxita de baixo grau, no entanto, não se mostrou altamente seletivo em rejeitar kaolinite, uma importante fonte de sílica reativa, especialmente em bauxitas trihidratadas [9].

A maior parte da bauxita produzida no mundo é usada como ração para a fabricação de alumina através do processo bayer, um método cáustico-lixiviação úmido em que o Al_2 O_3 é dissolvido da rocha de bauxita usando uma solução rica em soda cáustica a temperatura e pressão elevadas [3,10,11]. Posteriormente, a maior parte da alumina é utilizada como ração para a produção de metal de alumínio através do processo Hall-Héroult, que envolve redução eletrolítica de alumina em um banho de criolite (Na3AlF6). É preciso sobre 4-6 toneladas de bauxita seca para produzir 2 t de alumina, que em turnos rende 1 t de metal de alumínio [3,11].

O processo Bayer é iniciado misturando bauxita lavada e finamente moída com a solução de lixio. O chorume resultante contendo 40-50% sólidos é então pressurizado e aquecido com vapor. Nesta etapa, parte da alumina é dissolvida e forma aluminato de sódio solúvel (Naalo2), mas devido à presença de sílica reativa, um silicato de alumínio de sódio complexo também precipita o que representa uma perda de alumina e refrigerante. O chorume resultante é lavado, e os resíduos gerados (I.e., lama vermelha) é decantado. O aluminato de sódio é precipitado então para fora como o trihydrate de alumínio (Al(AH)3) através de um processo de semeada. A solução de soda cáustica resultante é recirculada na solução de lixiviação. Finalmente, o trihidrato de alumina sólida filtrada e lavado é disparado ou calcificado para produzir alumina [3,11].

As temperaturas de lixiviação podem variar de 105°C a 290°C e as pressões correspondentes variam de 390 kPa para 1500 Kpa. Faixas de temperaturas mais baixas são usadas para bauxita em que quase toda a alumina disponível está presente como gibbsite. As temperaturas mais altas são necessárias para digedepositsst bauxita com uma grande porcentagem de boehmite e diáspora. A temperaturas de 140°C ou menos apenas os grupos gibbsite e kaolin são solúveis no licor de soda cáustica e, portanto, tal temperatura é preferida para o processamento de alumina trihidrato . A temperaturas superiores a 180°C alumina presente como trihidrato e monohidrato são recuperáveis em solução e tanto argilas quanto quartzo livre tornam-se reativos [3]. Condições operacionais como a temperatura, pressão e dosagem de reagente são influenciados pelo tipo de bauxita e, portanto, cada refinaria de alumina é adaptada a um tipo específico de minério de bauxita. A perda de caro soda cáustica (NaOH) e a geração de lama vermelha estão relacionadas à qualidade do bauxita utilizado no processo de refino. Em geral, menor o Al_2 O_3 conteúdo de bauxita, Quanto maior o volume de lama vermelha que será gerado, como as fases O_3 não-Al_2 são rejeitadas como lama vermelha. Além disso, quanto maior o teor de sílica kaolinita ou reativa de bauxita, a lama mais vermelha será gerada [3,8].

Bauxita de alto grau contém até 61% Al_2 O_3, e muitos depósitos de bauxita operacional - tipicamente referidos como grau não metalúrgico- estão bem abaixo deste, às vezes tão baixo quanto 30-50% Al_2 O_3. Porque o produto desejado é uma alta pureza

Al_2 O_3, os óxidos remanescentes na bauxita (Fe2O3, SiO2, TiO2, material orgânico) são separados do O_3 Al_2 e rejeitados como resíduos de refinaria de alumina (ARR) ou lama vermelha através do processo Bayer. Em geral, a baixa qualidade da bauxita (I.e., menor teor de Al_2 O_3) mais lama vermelha que é gerada por tonelada de produto alumina. Além disso, mesmo alguns Al_2 O_3 com minerais, nomeadamente a caulinita, produzir reações laterais indesejáveis durante o processo de refino e levar a um aumento na geração de lama vermelha, assim como uma perda de químico caros de soda cáustica, um grande custo variável no processo de refino da bauxita [3,6,8].

Lama vermelha ou ARR representa um grande e permanente desafio para a indústria de alumínio [12-14]. Lama vermelha contém sobra química cáustica residual significativa do processo de refino, e é altamente alcalino, muitas vezes, com um pH de 10 – 13 [15]. É gerado em grandes volumes em todo o mundo – de acordo com o USGS, produção de alumina global estimado foi 121 milhões de toneladas em 2016 [16]. Isso resultou em uma estimativa 150 milhões de toneladas de lama vermelha gerada durante o mesmo período [4]. Apesar da investigação em curso, lama vermelha, atualmente, tem alguns caminhos comercialmente viáveis para reutilização benéfica. Estima-se que muito pouco de lama vermelha beneficamente é re-utilizado no mundo inteiro [13-14]. Ao invés, a lama vermelha é bombeada da refinaria de alumina em apreensões de armazenamento ou aterros sanitários, Onde é armazenado e monitorado em grande custo [3]. Por conseguinte, tanto um argumento econômico quanto ambiental pode ser feito para melhorar a qualidade da bauxita antes do refino, em particular, se tal melhoria pode ser feito através de técnicas de separação física de baixa energia.

Enquanto reservas comprovadas de bauxita devem durar muitos anos, a qualidade das reservas que podem ser acessados economicamente está em declínio. [1,3]. Para as refinarias, Quem está no negócio de processamento de bauxita para fazer da alumina, e eventualmente o metal de alumínio, Este é um desafio com implicações financeiras e ambientais

Métodos secos como a separação eletrostática podem ser de interesse da indústria de bauxita para a pré-concentração de bauxita antes do processo Bayer. Métodos de separação eletrostática que utilizam contato, ou tribo-Electric, carregamento é particularidade interessante por causa de seu potencial para separar uma grande variedade de misturas contendo condutivo, Isolamento, e partículas semicondutoras. O carregamento de tribo-Electric ocorre quando discreto, partículas dissimilares colide com um outro, ou com uma terceira superfície, resultando em uma diferença de carga superficial entre os dois tipos de partícula. O sinal e a magnitude da diferença de carga dependem parcialmente da diferença na afinidade de elétrons (ou função de trabalho) entre os tipos de partícula. A separação pode então ser conseguida usando um campo elétrico externamente aplicado.

A técnica foi utilizada industrialmente em separadores verticais de tipo de queda livre. Em separadores de queda livre, as partículas primeiro adquirem carga, em seguida, cair pela gravidade através de um dispositivo com eletrodos opostos que aplicam um forte campo elétrico para desviar a trajetória das partículas de acordo com o sinal e magnitude de sua carga superficial [18]. Os separadores de queda livre podem ser eficazes para partículas grosseiras, mas não são eficazes no manuseio de partículas mais finas do que sobre 0.075 Para 0.1 mm [19-20]. Um dos novos desenvolvimentos mais promissores em separações minerais secas é o separador de correia tribo-eletrostática. Esta tecnologia alargou a gama de tamanho de partícula às partículas mais finas que as tecnologias convencionais de separação eletrostática, para a faixa, onde somente a flotação tem sido bem sucedida no passado.

Separação tribo-eletrostática utiliza diferenças de carga elétrica entre materiais produzidos por contato superficial ou carregamento triboelétrico. De forma simplista, quando dois materiais estão em contato, o material com maior afinidade por eletros ganha elétrons, portanto, muda negativo, enquanto material com baixas acusações de afinidade do elétron positivas.

O equipamento de ST & Tecnologia (SSE3) tribo-eletrostático separação de correia oferece uma nova rota de beneficiamento para ores de bauxita pré-concentrado. O processo de separação seca STET oferece produtores de bauxita ou refinadores de bauxita, uma oportunidade para realizar o processo de Bayer atualizando de minério de bauxita para melhorar a qualidade. Esta abordagem tem muitos benefícios, Incluindo: Redução no custo da refinaria devido ao menor consumo de soda cáustica operacional, reduzindo a entrada de sílica reativa; economia de energia durante o refino devido ao menor volume de óxidos inertes (Fe2Ó3, Tio2, SiO não reativo2) entrando com bauxita; menor fluxo de massa de bauxita para refinaria e, portanto, menos exigência de energia para aquecer e pressurizar; redução no volume de geração de lama vermelha (I.e., lama vermelha à relação da alumina) removendo sílica reativa e óxido inerte; e, controle mais rigoroso sobre a qualidade da bauxita de entrada que reduz as perturbações do processo e permite que as refinarias direcionem o nível ideal de sílica reativa para maximizar a rejeição da impureza. O melhor controle de qualidade sobre a ração de bauxita para a refinaria também maximiza o tempo de atividade e a produtividade. Além disso, redução do volume de lama vermelha se traduz em menos custos de tratamento e descarte e melhor utilização de aterros existentes.

O pré-processamento do minério de bauxita antes do processo bayer pode oferecer vantagens significativas em termos de processamento e venda de rejeitos. Ao contrário de lama vermelha, rejeito de um processo eletrostático seco contêm sem produtos químicos e não representam um risco ambiental armazenamento a longo prazo. Ao contrário de lama vermelha, seca by-subprodutos/rejeitos de uma operação de pre-processamento de bauxita pode ser utilizada no fabrico de cimento, como não há nenhuma exigência para remover o sódio, o que é prejudicial para a fabricação de cimento. Na verdade – bauxita já é uma matéria-prima comum para a fabricação de cimento portland. A ampliação da vida útil das minas de bauxita existentes também pode ser alcançada melhorando a utilização da pedreira e maximizando a recuperação.

2.0 Experimental

2.1 Materiais

O STET realizou estudos de pré-viabilidade em mais de 15 diferentes amostras de bauxita de diferentes locais ao redor do mundo usando um separador em escala de banco. Destes, 7 diferentes amostras foram

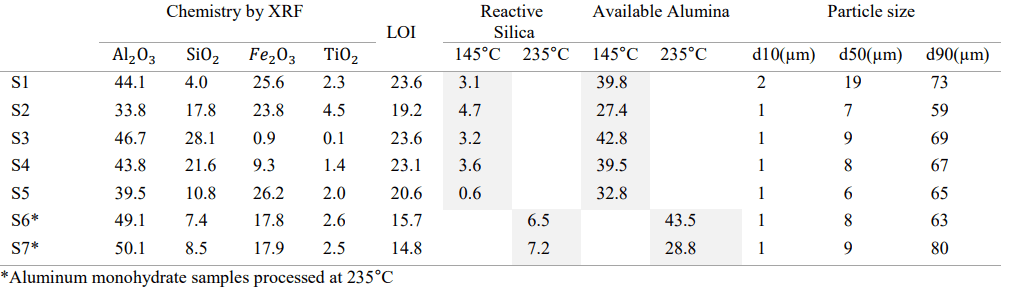

Tabela 2. Resultado da análise química amostras de bauxita.

2.2 Métodos

Experimentos foram realizados por meio de um separador de cinto tribo-eletrostático em escala de banco, doravante referido como 'separador benchtop'. Testes em escala de bancada são a primeira fase de um processo de implementação de tecnologia de três fases (Consulte a tabela 3) incluindo a avaliação em escala de bancada, testes em escala de piloto e implementação em escala comercial.

O separador do de bancada é usado para a seleção para a evidência do carregamento tribo-eletrostático e para determinar se um material é um bom candidato para o beneficiamento eletrostático. As principais diferenças entre cada equipamento são apresentadas na Tabela 3. Enquanto o equipamento usado em cada fase difere em tamanho, o princípio da operação é fundamentalmente o mesmo.

Tabela 3. Processo de implementação em três fases usando tecnologia de separador de cinto tribo eletrostático STET

| Fase | Usado para: | Eletrodo Cm de comprimento | Tipo de Processo |

|---|---|---|---|

| 1- Avaliação da escala de banco | Avaliação Qualitativa | 250 | Lote |

| 2- Escala piloto Teste | Avaliação quantitativa | 610 | Lote |

| 3- Implementação em escala comercial | Produção Comercial | 610 | Contínua |

Como pode ser visto na tabela 3, a principal diferença entre o separador bancada e os separadores em escala de piloto e escala comercial é que o comprimento do separador bancada é aproximadamente 0.4 vezes o comprimento das unidades de escala piloto e comercial. Como a eficiência do separador é uma função do comprimento do eletrodo, testes em escala de bancada não podem ser usados como substitutos para testes em escala piloto. O teste da escala piloto é necessário para determinar a extensão da separação que o processo de STET pode conseguir, e para determinar se o processo de STET pode cumprir os alvos do produto taxas de alimentação dadas. Ao invés, o separador de bancada é usado para descartar materiais candidatos que não são susceptíveis de demonstrar qualquer separação significativa no nível da escala-piloto. Os resultados obtidos na escala de bancada serão não otimizados, e a separação observada é menor do que o que seria observado em um separador de tamanho comercial STET.

Os testes na fábrica piloto são necessários antes da implantação em escala comercial, no entanto, testes na escala de bancada são incentivados como a primeira fase do processo de implementação para qualquer material. Além disso, nos casos em que a disponibilidade de materiais é limitada, o separador benchtop fornece uma ferramenta útil para a triagem de potenciais projetos bem sucedidos (I.e., projetos em que as metas de qualidade do cliente e da indústria podem ser cumpridas usando a tecnologia STET).

2.2.1 STET Triboelectrostatic Belt Separator

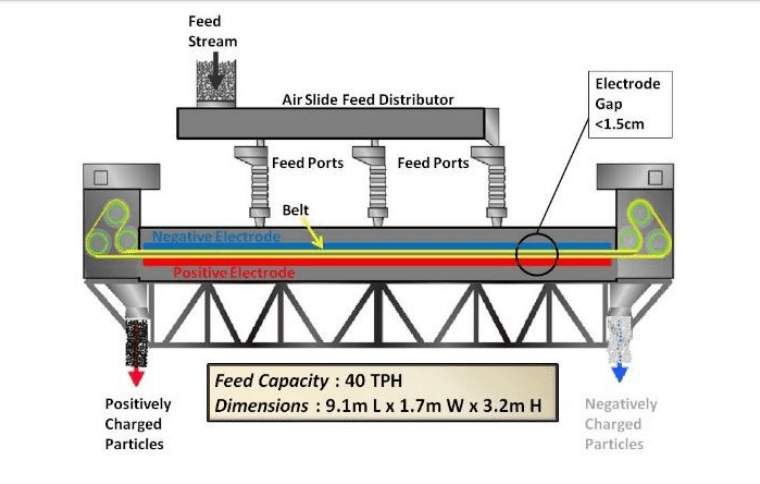

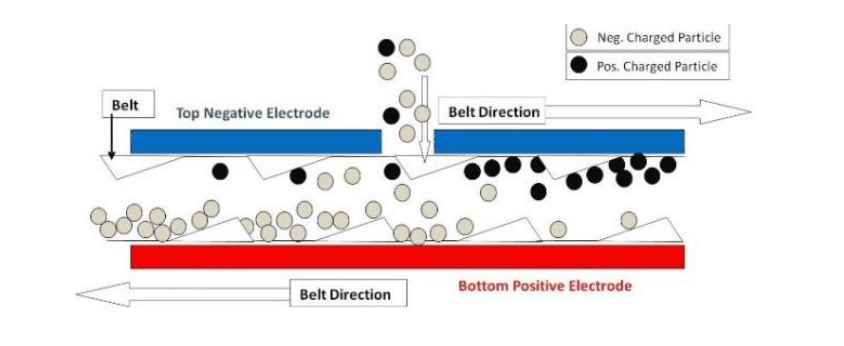

Na tribo-separador de correia eletrostática (Figura 1 e figura 2), material é alimentado na abertura fina 0.9 – 1.5 cm entre dois eletrodos planares paralelos. As partículas triboelectrically são cobradas pelo contato interpartícula. Por exemplo, no caso de uma amostra de bauxita que os principais constituintes são gibssite, partículas minerais de kaolinita e quartzo, o positivamente cobrado (gibssite) e o cobrado negativamente (kaolinita e quartzo) são atraídas pelo lado oposto de eletrodos. As partículas são então arrastadas por um cinto de malha aberta em movimento contínuo e veiculadas em direções opostas. A correia move as partículas adjacentes de cada eletrodo em direção a lados opostos do separador. O campo elétrico só precisa mover as partículas uma fração minúscula de um centímetro para mover uma partícula de uma esquerda-mover-se para um fluxo direita-mover. O fluxo de corrente de contra-corrente das partículas separadoras e o carregamento triboelétrico contínuo por colisões de partículas proporciona uma separação em vários estágios e resulta em excelente pureza e recuperação em uma unidade de passe único. A velocidade de cintura alta também permite que a quantidade do altíssima, até 40 toneladas / hora em um único separador. Controlando vários parâmetros de processo, o dispositivo permite a otimização do grau mineral e a recuperação.

Figura 1. Diagrama esquemático do separador triboelectric correia

O projeto do separador é relativamente simples.. O cinto e rolos associados são as únicas partes móveis. Os eletrodos são estacionários e composto de um material durável apropriadamente. O cinto é feito de material plástico. O comprimento do eletrodo de separador é aproximadamente 6 metros (20 ft.) e a largura 1.25 metros (4 ft.) unidades comerciais de tamanho completo. O consumo de energia é menor do que 2 quilowatt-hora por tonelada de material processado com maior parte da energia consumida por dois motores dirigindo o cinto.

Figura 2. Detalhe da zona de separação

O processo é totalmente seco, Não requer nenhum material adicional e produz sem emissões resíduos de água ou ar. Para separações minerais, o separador fornece uma tecnologia para reduzir o uso de água, prolongar a vida de reserva e/ou recuperar e reprocessar rejeitos.

A compacidade do sistema permite flexibilidade em projetos de instalação. A tecnologia de separação de correias tribo-eletrostáticas é robusta e industrialmente comprovada e foi aplicada pela primeira vez industrialmente ao processamento de cinzas de mosca de combustão de carvão em 1997. A tecnologia é eficaz na separação de partículas de carbono da combustão incompleta do carvão, de partículas minerais aluminossilicato vidrados na cinza de mosca. A tecnologia tem sido fundamental no sentido de permitir reciclagem da cinza de mosca a rica em minerais como substituto na produção de concreto de cimento.

Desde 1995, sobre 20 milhões de toneladas de cinzas de mosca sufista foram processadas pelos separadores STET instalados nos EUA. A história industrial da cinza de mosca separação está listada na tabela 4.

No processamento de minerais, a tecnologia de separador de correia triboelétrica tem sido usada para separar uma ampla gama de materiais, incluindo calcite/quartzo, talco/Magnesita, e barita/quartzo.

Figura 3. Separador comercial de correia tribo-eletrostática

Tabela 4. Aplicação industrial da separação tribo-eletrostática da correia para a cinza de mosca.

| Utilitário de / Estação de poder | Localização | Início das operações comerciais | Detalhes da instalação |

|---|---|---|---|

| Duke Energy – estação Roxboro | Carolina do Norte EUA | 1997 | 2 Separadores de |

| Energia de Talen- Margens de Brandon | Maryland EUA | 1999 | 2 Separadores de |

| Scottish Power- Estação Longannet | Scotland UK | 2002 | 1 Separador de |

| Jacksonville elétrico-St. Parque da potência do Rio de Johns | Flórida EUA | 2003 | 2 Separadores de |

| Poder elétrico de Mississippi Sul-R. D. Amanhã | Estados Unidos da América Mississippi | 2005 | 1 Separador de |

| Nova Brunswick poder-Belledune | Canadá New Brunswick | 2005 | 1 Separador de |

| RWE npower-Didcot estação | Reino Unido Inglaterra | 2005 | 1 Separador de |

| Estação de metrô Talen Energy-Brunner Island | Pensilvânia-EUA | 2006 | 2 Separadores de |

| Tampa curva elétrica-grande estação | Flórida EUA | 2008 | 3 Separadores de |

| RWE npower-Aberthaw estação | País de Gales UK | 2008 | 1 Separador de |

| Estação de energia-West Burton FED | Reino Unido Inglaterra | 2008 | 1 Separador de |

| ZGP (Lafarge cimento/Ciech Janikosoda JV) | Polônia | 2010 | 1 Separador de |

| Poder de sudeste de Coreia- Yeongheung | Coreia do Sul | 2014 | 1 Separador de |

| PGNiG Termika-Sierkirki | Polônia | 2018 | 1 Separador de |

| Cimento taiheiyo Company-Chichibu | Japão | 2018 | 1 Separador de |

| Armstrong Fly Ash- Cimento da águia | Filipinas | 2019 | 1 Separador de |

| Poder de sudeste de Coreia- Suspensão | Coreia do Sul | 2019 | 1 Separador de |

2.2.2 Testes em escala de bancada

Ensaios de processo padrão foram realizados em torno do objetivo específico de aumentar Al_2 O_3 concentração e reduzir a concentração de minerais de gangue. Testes foram realizados no separador bancada em condições de lote, com testes realizados em duplicata para simular estado estável, e garantir que qualquer possível efeito de overover da condição anterior não foi considerado. Antes de cada teste, uma pequena subamostra de ração foi coletada (designado como 'Feed'). Ao definir todas as variáveis de operação, o material foi alimentado no separador do benchtop usando um alimentador vibratório elétrico através do centro do separador do benchtop. As amostras foram coletadas ao final de cada experimento e os pesos do produto 1 (designado como 'E1') e fim do produto 2 (designado como 'E2') foram determinados usando uma escala de contagem legal-para-comércio. Para amostras de bauxita, 'E2' corresponde ao produto rico em bauxita. Para cada conjunto de subamostras (I.e., Alimentar, E1 e E2) KO., composição de óxidos principais por XRF, sílica reativa e alumina disponível foi determinado. A caracterização do XRD foi realizada em subamostras selecionadas.

3.0 Resultados e discussão

3.1. Amostras Mineralogia

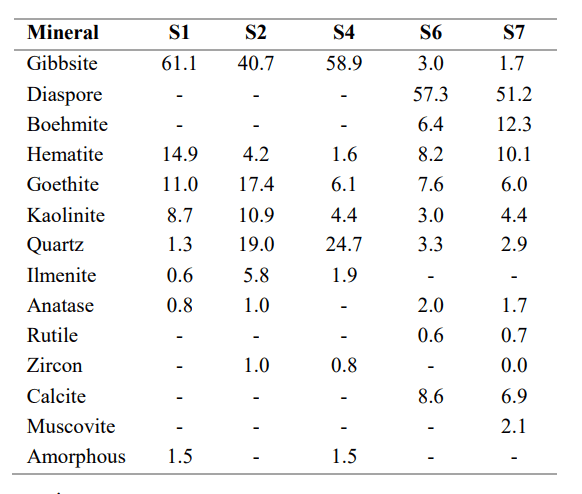

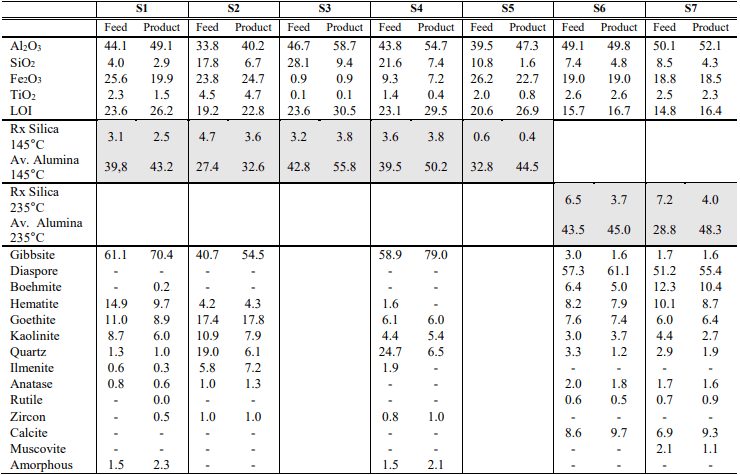

Os resultados das análises quantitativas de XRD para amostras de ração estão incluídos na Tabela 5. A maioria das amostras foram compostas principalmente de gibbsite e quantidades variadas de goethita, Hematita, caulinita, e quartzo. Ilmenita e anatase também foram evidentes em quantidades menores na maioria das amostras.

Houve uma mudança na composição mineral para S6 e S7, pois estas amostras de ração eram compostas principalmente de diáspora com pequenas quantidades de calcito, Hematita, goethita, boehmita, caulinita, Gibbsita, Quartzo, anatase, e rutile sendo detectado. Uma fase amorfa também foi detectada em S1 e S4 e variou de aproximadamente 1 Para 2 Por cento. Isso provavelmente foi devido à presença de um mineral smectite, ou material não cristalino. Uma vez que este material não poderia ser medido diretamente, os resultados dessas amostras devem ser considerados aproximados.

3.2 Experimentos em escala de banco

Uma série de testes foram realizados em cada amostra mineral com o objetivo de maximizar o Al2O3 e diminuir o SiO_2 o conteúdo. Espécies concentradas ao produto rico em bauxita serão indicativos de comportamento positivo de carregamento. Os resultados são mostrados na Tabela 6

Tabela 5. Análise XRD de amostras de ração.

Tabela 6. Resultados resumidos.

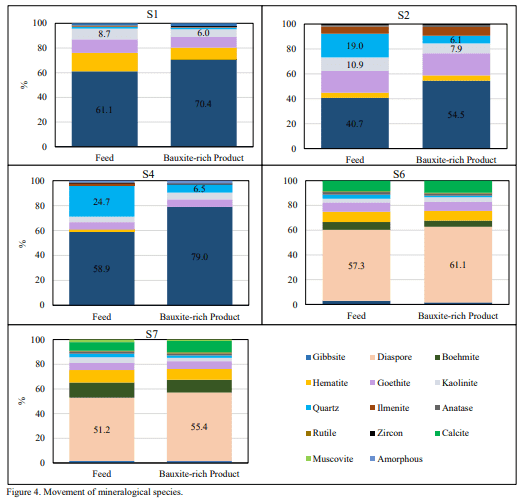

Testes com o separador de bancada STET demonstraram movimento significativo de Al2O3 para todas as amostras. A separação de Al2O3 foi observada para S1-5 que foram principalmente gibbsite, e também para S6-7 que eram principalmente diásporas. Além disso, os outros elementos principais de Fe2O3, SiO2 e TiO2 demonstraram movimento significativo na maioria dos casos. Para todas as amostras, o movimento de perda na ignição (KO.) seguiu o movimento de Al2O3. Em termos de sílica reativa e alumina disponível, para S1-5 que são quase todos gibbsite (trihidrato de alumínio) os valores devem ser considerados a 145°C, enquanto para S6-7 para o qual o mineral dominante é diáspora (monohidrato de alumínio) os valores devem ser avaliados a 235°C. Para todas as amostras testadas com o separador de bancada STET demonstrou um aumento substancial na alumina disponível e uma redução significativa na sílica reativa ao produto para amostras de bauxita trihidratada e monohidratada. Movimento das principais espécies minerais também foi observado e é mostrado graficamente abaixo na Figura 4.

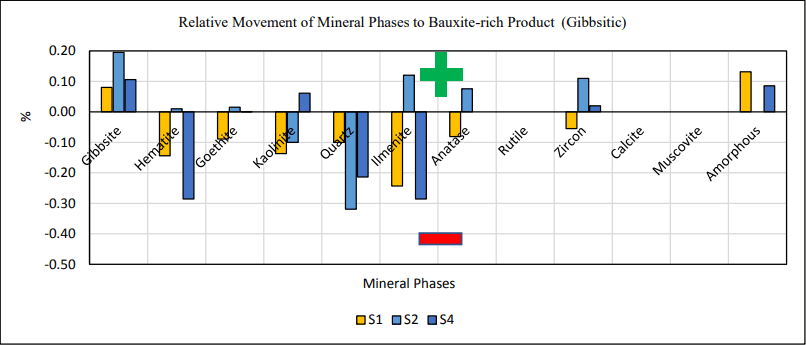

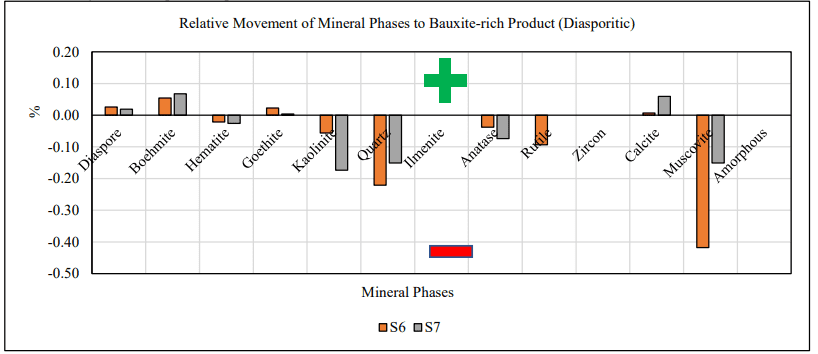

Em termos de mineração, O separador de bancada STET demonstrou concentração da espécie de alumina gibbsite e diáspora ao produto rico em bauxita, ao mesmo tempo em que rejeitou outras espécies de gangues. Figuras 5 e 6 mostrar seletividade das fases minerais ao produto rico em bauxita para amostras trihidratadas e monohidratadas, Respectivamente. A seletividade foi calculada como a diferença entre a deportação em massa para o produto para cada espécie mineral e a recuperação geral da massa para o produto. Uma seletividade positiva é indicativa da concentração mineral ao produto rico em bauxita, e de um comportamento geral de carga positiva. Contrário, um valor de seletividade negativa é indicativo de concentração para o coproduto bauxita-magra, e de um comportamento geral de carga negativa.

Para todas as amostras trihidratadas de baixa temperatura (I.e., S1, S2 e S4) a caolinita exibiu um comportamento de carga negativo e concentrou-se no co-produto bauxita-lean enquanto gibbsite concentrado para o produto rico em bauxita (Figura 5). Para todas as amostras monohidratadas de alta temperatura (I.e., S6 e S7) ambos minerais reativos de sílica, kaolinita e quartzo, exibiu um comportamento de cobrança negativa. Para o último, diáspora e boehmite relataram ao produto rico em bauxita e exibiram um comportamento positivo de cobrança (Figura 6).

Figura 5. Seletividade das fases minerais ao produto.

Figura 6. Seletividade das fases minerais ao produto.

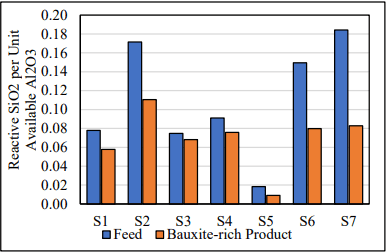

Medições de alumina disponível e sílica reativa demonstram movimento substancial. Para bauxitas de baixa temperatura (S1-S5), a quantidade de sílica reativa presente por unidade de alumina disponível foi reduzida de 10-50% em uma base relativa (Figura 7). Uma redução semelhante foi observada nas bauxitas de alta temperatura (S6-S7) como pode ser visto na Figura 7.

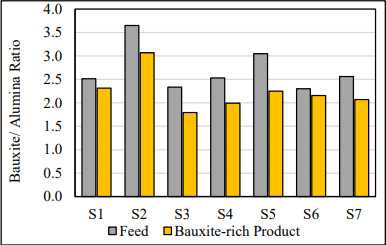

A relação bauxita-alumina foi calculada como o inverso da alumina disponível. A relação bauxita-alumina foi diminuída entre 8 – 26% em termos relativos para todas as amostras testadas (Figura 8). Isso é significativo, pois representa uma redução equivalente no fluxo de massa de bauxita que precisa ser alimentada ao processo Bayer.

Figura 7. SiO2 reativo por unidade de Al2O3 disponível

Figura 8. Relação bauxita para alumina.

3.3 Discussão

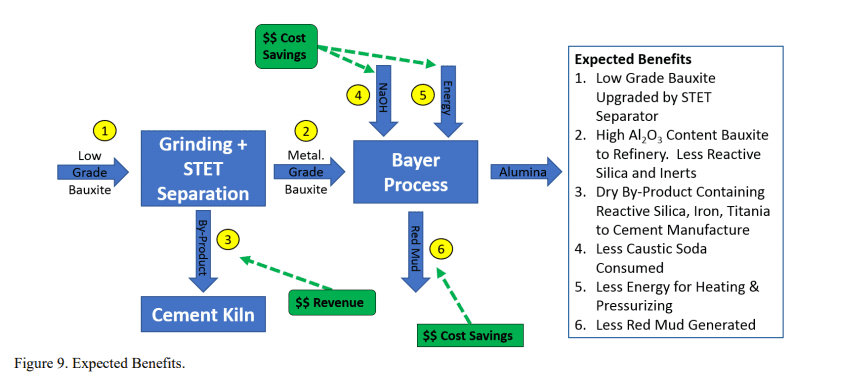

Os dados experimentais demonstram que o separador STET aumentou o Al2O3 disponível ao mesmo tempo em que reduziu SiO_2 conteúdo. Figura 9 apresenta um diagrama conceitual dos benefícios esperados associados à redução da sílica reativa e ao aumento da alumina disponível antes do Processo Bayer. Os autores calculam que o benefício financeiro para um refinador de alumina estaria na faixa de $15-30 USD por tonelada de produto de alumina. Isso reflete o custo evitado da soda cáustica perdida para o produto de silicaton (Dsp), economia de energia de reduzir a entrada de bauxita para a refinaria, redução na geração de lama vermelha e um pequeno fluxo de receita gerado a partir da venda do subproduto da bauxita de baixo grau para produtores de cimento. Figura 9 descreve os benefícios esperados da implementação da tecnologia triboeletrostática STET como um meio de pré-concentrar o minério de bauxita antes do processo Bayer.

A instalação do processo de separação do STET para pré-processamento de bauxita poderia ser realizada tanto na refinaria de alumina quanto na própria mina de bauxita. No entanto, o processo STET requer moagem a seco dos orás de bauxita antes da separação, para libertar a gangue, portanto, a logística de moagem e processamento da bauxita na refinaria pode ser mais simples.

Como uma opção – a bauxita seca seria moída usando tecnologia de moagem a seco bem estabelecida, por exemplo, uma fábrica de rolos verticais ou moinho de impacto. A bauxita finamente moída seria separada pelo processo STET, com o produto de bauxita de alta alumina enviado para a refinaria de alumina. A instalação da moagem a seco permitiria a eliminação da moagem úmida tradicionalmente utilizada durante o processo Bayer. Presume-se que o custo operacional da moagem a seco seria aproximadamente comparável ao custo operacional da moagem molhada, especialmente considerando a moagem molhada realizada hoje é realizada em uma mistura altamente alcalina, levando a custos consideráveis de manutenção.

O co-produto seco de bauxita de baixo grau (Rejeitos) do processo de separação seria vendido para a fabricação de cimento como fonte de alumina. Bauxita é comumente adicionada à fabricação de cimento, e o coproduto seco, ao contrário da lama vermelha, não contém sódio que impediria seu uso na fabricação de cimento. Isso fornece à refinaria um método de valorização de material que de outra forma sairia do processo de refino como lama vermelha, e exigiria armazenamento a longo prazo, representando um custo.

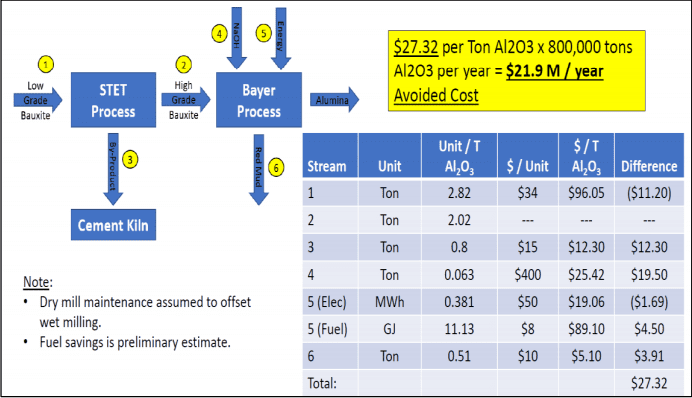

Um cálculo de custo operacional realizado pelos autores estima um benefício do projeto de $27 USD por tonelada de alumina, com os principais impactos alcançados através da redução do refrigerante cáustico, redução na lama vermelha, valorização da economia de coproduto e combustível devido ao menor volume de bauxita para a refinaria. Portanto, um 800,000 tonelada por ano refinaria poderia esperar um benefício financeiro de $21 M USD por ano (Ver figura 10). Esta análise não considera economias potenciais com a redução dos custos de importação ou logística de bauxita, que pode melhorar ainda mais o retorno do projeto.

Figura 10. Benefícios da Redução da Sílica Reativa e aumento da Alumina Disponível.

4.0 Conclusões

Em resumo, processamento seco com o separador STET oferece oportunidades para gerar valor para refinarias e produtores de bauxita. O pre-processamento da bauxita antes da refinação reduzirá custos com químicos, Abaixe o volume de lama vermelha gerada e minimizar transtornos de processo. A tecnologia STET poderia permitir que processadores de bauxita transformassem grau não metalúrgico em bauxita de grau metalúrgico – o que poderia reduzir a necessidade de bauxita importada e/ou estender a vida útil dos recursos da pedreira. O processo STET também poderia ser implementado para gerar grau não metalúrgico de maior qualidade e bauxita de grau metalúrgico, e subprodutos de bauxita de grau de cimento antes do processo Bayer.

O processo STET requer pouco pré-tratamento do mineral e opera em alta capacidade – até 40 tons por hora. O consumo de energia é menor do que 2 kilowatt-hora por tonelada de material processado. Além disso, o processo STET é uma tecnologia totalmente comercializada no processamento de minerais, e, portanto, não requer o desenvolvimento de novas tecnologias.

Referências

1. Bergsdal, Håvard, Anders H. Strømman, e Edgar G. Hertwich (2004), “O ambiente da indústria do alumínio, tecnologia e produção”.

2. Das Das, Subodh K., e Weimin Yin (2007), “A economia mundial do alumínio: O estado atual da indústria” Jom 59.11, PP. 57-63.

3. Vincent G.. Hill & Errol D. Sehnke (2006), "Bauxita", em Minerais Industriais & Rochas: Commodities, Mercados, e Usa, Sociedade para a Mineração, Metalurgia e Exploração Inc., Englewood, CO, PP. 227-261.

4. Evans, Ken (2016), “A história, Desafios, e novos desenvolvimentos na gestão e uso de resíduos de bauxita”, Revista de Metalurgia Sustentável 2.4, PP. 316-331

5. Gendron, Robin S., Mats Ingulstad, e Espen Storli (2013), "Minério de alumínio: a economia política da indústria global de bauxita", UBC Press.

6. Mangueira, H. R. (2016), “Mineração de bauxita”, Leituras essenciais em metais leves, Springer, Cham, PP. 21-29.

7. Authier-Martin, Monique, et al. (2001),”A mineralogia da bauxita para a produção de alumina de grau de fundição", Jom 53.12, PP. 36-40.

8. Hill, V. G., e R. J. Robson (2016), “A classificação de bauxitas do ponto de vista da planta Bayer”, Leituras essenciais em metais leves, Springer, Cham, PP. 30-36.

9. Songqing, Gu (2016). “Bauxita chinesa e suas influências na produção de alumina na China”, Leituras essenciais em metais leves, Springer, Cham, PP. 43-47.

10. Habashi, Fernandes (2016) “Cem anos do processo bayer para produção de alumina” Leituras essenciais em metais leves, Springer, Cham, PP. 85-93.

11. Adamson, A. S., E. J. Bloore, e A. R. Carr (2016) “Princípios básicos do projeto de processos da Bayer”, Leituras essenciais em metais leves, Springer, Cham, PP. 100-117.

12. Anich, Ivan, et al. (2016), “O Roteiro da Tecnologia de Alumina”, Leituras essenciais em metais leves. Springer, Cham, PP. 94-99.

13. Liu, Rio Wanchao, et al. (2014), “Avaliação ambiental, gestão e utilização da lama vermelha na China”, Jornal de Produção Mais Limpa 84, PP. 606-610.

14. Evans, Ken (2016), “A história, Desafios, e novos desenvolvimentos na gestão e uso de resíduos de bauxita”, Revista de Metalurgia Sustentável 2.4, PP. 316-331.

15. Liu, Yong, Chuxia Lin, e Yonggui Wu (2007), “Caracterização da lama vermelha derivada de um processo bayer combinado e método de calcinação de bauxita”, Revista de materiais perigosos 146.1-2, PP. 255-261.

16. E.U.. Pesquisa Geológica (Usgs) (2018), "Bauxita e Alumina", em Bauxita e Alumina Estatísticas e informações.

17. Paramguru, R. K., P. C. Rath, e V. N. Misra (2004), “Tendências na utilização da lama vermelha – uma revisão”, Processamento mineral & Metall Extrativista. Rev. 2, PP. 1-29.

18. Manouchehri, H, Louriene Roa, K, & Forssberg, K (2000), "Revisão dos Métodos de Separação Elétrica, Parte 1: Aspectos fundamentais, Minerais & Processamento metalúrgico", Vol.. 17, Não. 1, pp 23-36 pp 23-36.

19. Manouchehri, H, Louriene Roa, K, & Forssberg, K (2000), "Revisão dos Métodos de Separação Elétrica, Parte 2: Considerações práticas, Minerais & Processamento metalúrgico", Vol.. 17, Não. 1, pp 139-166 pp 139-166.

20. Ralston O Ralston O. (1961), Separação eletrostática de sólidos granulares mistos, Editora Elsevier, fora de catálogo.