Izaberite jezik:

ST oprema & Tehnologija D.O.O. (STET JE) tribo-elektrostatički znak za razdvajanje kaiša idealno je pogodan za dobroćudnost (<1µm) da umereno gruba (500µm) mineralne čestice, sa veoma visokim protokom. Eksperimentalni nalazi su pokazali sposobnost STET separatora da dobro podrazumeva uzorke bauksita povećanjem raspoloživih aluminijuma istovremeno smanjujući reaktivnu i totalnu silikonsku. STET tehnologija je predstavljena kao metod za nadogradnju i prekoncentrisane bauxite naslage za upotrebu u proizvodnji aluminijuma. Suva obrada sa STET separatorom rezultiraće smanjenjem operativnih troškova rafinerije zbog manje potrošnje kaustičnih sokova, ušteda u energetici zbog manjeg obima inertnih oksida i smanjenja obima zaostaka rafinerije aluminijuma (ARR ili crveno blato). u dodatku, STET tehnologija može ponuditi alumini prerađuje druge pogodnosti, uključujući povećane rezerve kamenoloma, produžetak mesta odlaganja crvenog blata život, i produženi operativni vek postojećih rudnika bauksita poboljšanjem iskorišćenosti kamenoloma i maksimalnim oporavkom. Nusproizvod bez vode i hemikalija proizveden od strane STET procesa upotrebljiv je za proizvodnju cementa u velikim količinama bez pred-tretmana, za razliku od crvenog blata koje ima ograničenu blagotvornu ponovnu upotrebu.

1.0 Uvod

Proizvodnja aluminijuma je od centralnog značaja za rudarsku i metalurškom industriju i fundamentalna za različite industrije [1-2]. Dok je aluminijum najuobičajeniji metalik element pronađen na zemlji, ukupno oko 8% Zemljine Krusta, kao element je reaktivan i zato se ne dešava prirodno [3]. Stoga, aluminijum-obogaćeni rude treba da se prerađuju kako bi se proizvodili alumina i aluminijum, rezultira značajnom generacijom ostataka [4]. S obzirom da je kvalitet boksnih depozita globalno opadanje, generacija povišica, pozira izazove u industriji alumina i aluminijumske industrije u smislu troškova obrade, troškovi rashoda i uticaj na životnu sredinu [3].

Primarni početni materijal za preradu aluminijuma je bausit, Glavni privredni izvor aluminijuma na svetu [5]. Boksit je obogaćeni aluminijumski hidroxid sedimenti, Proizvedeno od laterizacije i izlivenja kamenja bogatih u Iron okidama, aluminijumski oxides, ili oboje obično sadrže kvarove i klone kao što je kaolin [3,6]. "Boksit" kamenje se sastoji uglavnom od "gibbskih minerala" (Al(Oh)3), boehmit (γ-a-AlO(Oh)) i diaspore (-da(Oh)) (Tabela 1), i obično je pomešan sa dva gvozdena oxicida goethita (FeO(Oh)) i hematit (Fe2O3), aluminijsko mineralno kaolinit, male količine anataze i/ili titanije (TiO2), ilmenite (FeTiO3) i druge nečistoća u manjim ili praćenju iznosa [3,6,7].

Za razliku od raznih vrsta, industrija se obično koristi po trohidrskim i monohidrskim uslovima. Boksit koji je totalno ili skoro sav gibbski ležaj se zove trihidriranje; Ako je boehmit ili diaspore dominantan minerali, to se zove monohidriranje [3]. Mešavine gibbsajta i boehmita su uobičajene u svim vrstama boksita, boehmit i diaspore manje uobičajeni, i gibbsajt i diaspore redak. Svaki vid boksitskog rude predstavlja svoje izazove u smislu mineralne obrade i dobrocije za generaciju alumina [7,8].

Tabela 1. Hemijski sastav Gibbsajta, Boehmit i Diaspore [3].

| Hemijski sastav | Gibbsite AL(Oh)3 ili Al2O 3.3 H2O | Boehmitalo(Oh) ili Al2O3.H2O | Diaspore ALO(Oh) ili Al2O3.H2O |

|---|---|---|---|

| Al2O3 prisjetiti | 65.35 | 84.97 | 84.98 |

| (Oh) prisjetiti | 34.65 | 15.03 | 15.02 |

Boksit depoziti se šire širom sveta, najčešće se pojavljuju u tropskim ili subtropskim regionima [8]. "Boksit" Rudarstvo i metalurške i nemetalurške škole je analogno rudarstvu drugih industrijskih minerala. Normalno, ili lečenje boksita je ograničeno na slamanje, šiđing, Veљ, i sušenje sirove rude [3]. Za modernizaciju određenih oritskih Orta za razno pregrade, Međutim, nije se dokazala veoma selektivno u odbacivanju kaolinita, veliki izvor reaktivne silicike naročito u trihidrskoj Boksi [9].

Veliki deo boksita proizvedenog u svetu služi kao feed za proizvodnju Alumine preko procesa Bajera, mokro-hemijski kaustično-lišav metod kojim se Al_2 O_3 rastvara iz bauksitne stene korišćenjem kaustičnog sode bogatog rastvorom na povišenoj temperaturi i pritisku [3,10,11]. Potom, veliki deo Alumine koristi se kao feed za proizvodnju aluminijumske metala preko Hale-Héroult procesa, što podrazumeva elektrolitičko smanjenje alumina u kupatilu cržita (Na3AlF6). Potrebno je oko 4-6 tone sušenog boksita za proizvodnju 2 t of alumina, koja uključuje i daje 1 t of aluminijum metal [3,11].

Bajer proces se pokreće mešanjem oprana i sitno mlevenih boksita sa Lester rešenjem. Što je dovelo do klevetstva 40-50% "Grejs" se zatim presuška i zagreva sa parom. U ovom koraku neki od Alumine su Raspušten i forme rastvorljivi natrijum aluminate (NaAlO2), Ali zbog prisustva reaktivne silice, složeno natrijum-aluminijumski silikat je takođe, što predstavlja gubitak i Alumine i sodu. Dobijena je slurija, a ostatak se stvorio (Odnosno., Crveni blato) je dekanted. Natrijum-aluminate je tada iztrkao aluminijumske trohidriranje (Al(Oh)3) kroz proces koji se progura. Rezultujuće caustične sodu je izrčeno u "Leach" rešenje. Konačno, filtrirana i oprana čvrsta alumina trihidata ispaljena je ili calcined da se proizvede alumina [3,11].

Lanju temperature mogu se kretati od 105 ° c do 290 ° c i odgovarajućih pritisaka na 390 kPa da 1500 kPa. Niže temperature koriste se za Boksit u kome je skoro sve na raspolaganju alumina prisutna kao gibbsajt. Više temperature su potrebne da bi se iskopao bauksit imajući veliki procenat boehmita i dijaspore. Na temperaturama od 140°C ili manje samo gibsit i kaolin grupe su rastvorljive u kaustičnom gaziranom likeru i zato je takva temperatura poželjna za preradu trihidratne aluminijuma . Na temperaturama veće od 180 ° c alumina prisutna je kao trihidriranje i monohidriranje se spasavaju u rešenju, a oba clani i besplatno kvari postaju reaktivni [3]. Radni uslovi kao što su temperatura, pritisak i reagent doza utiče na tip boksita i zato je svaka rafinerija u alumini prilagođena vrsti boksitskog rude. Gubitak skupog caustičnog sodu (NaOH) a generacija crvenog blata se odnosi na kvalitet boksita koji se koristi u procesu rafiniranja. Uopšteno, donji Al_2 O_3 sadržaj boksita, što je veća količina crvenog blata koja će biti generisana, s obzirom da su faze neAl_2 O_3 odbačene kao crveni blato. u dodatku, što je veći, kaolinit ili reaktivni silicit sadržaj boksita, biće Generisano više crvenih blata [3,8].

"Visoki razred" sadrži do 61% Al_2 O_3, i mnogi od onih koji su u operacionoj ulozi-obično se nazivaju nemetalurškom- daleko su ispod ovog, povremeno kao 30-50% Al_2 O_3. Zato što je željeni proizvod velika čistoća

Al_2 O_3, ostali oxi u Boksit (Fe2O3, SiO2, TiO2, organski materijal) odvojeni su od Al_2 O_3 i odbijene kao ostaci rafinerije Alumine (Dol) ili crveni blato preko Bayera. Uopšteno, niži kvalitet je bausit (Odnosno., niži Al_2 O_3 sadržaja) crveno blato koje se generiše po tonu proizvoda alumina. u dodatku, čak i neki Al_2 O_3 ulovi minerale, pre je kaolinit, proizvedu neželjene sporedne reakcije tokom procesa rafiniranja i dovode do povećanja generacije crvenih blata, kao i gubitak skupe caustične hemikalije, Veliki Varijabilni trošak u procesu rafiniranja boksite [3,6,8].

Crveni blato ili ARR predstavljaju veliki izazov za aluminijumske industrije [12-14]. Crveno blato sadrži značajna preostala čaustična hemija iz procesa rafiniranja, i veoma je alkalna, često sa pH 10 – 13 [15]. Generiše se u velikim volumenima širom sveta – prema USGS-u, Procenjena globalna proizvodnja alumina 121 miliona tona u 2016 [16]. To je rezultiralo 150 miliona tona crvenog blata koje se stvara u istom periodu [4]. Uprkos tekućim istraživanjima, crveno blato trenutno ima nekoliko komercijalno održivih puteva do korisnog ponovnog korišćenja. Procijenjeno je da je malo crvenog blata u svetu teško ponovo koristiti [13-14]. Umesto toga, Crveni blato se upumpava iz rafinerije Alumine u skladišni prostor ili deponije, Gde je uskladišteno i nadgledan po velikoj ceni [3]. Zbog toga, može se uraditi i ekonomski i ekološki argument za unapređenje kvaliteta boksita pre rafiniranja, naročito ako se takvo poboljšanje može obaviti kroz tehniku niskog energetskog odvajanja.

Mada se pokazalo da će rezerve u Boksit-u trajati mnogo godina, kvalitet rezervi kojima se može ekonomski pristupiti opada [1,3]. Za reparere, Ko je u poslovima obrade bausita da napravi aluminu, i na kraju aluminijum metal, To je izazov sa finansijskim i ekološkim implikacijama

Za prekoncentraciju boksite, kao što je Elektrostatički separator, mogu biti od interesa boksite industrije pre procesa Bajera. Elektrostatički metodi razdvajanja koji koriste kontakt, ili tribo-elektro, punjenje je specifitet interesantno zbog njihovog potencijala da odvoji širok spektar mixacija koje sadrže provodničke, izolacioni, i Poluprovodničke čestice. Tribo-električno punjenje se javlja kada diskretne, neslični čestice se upararaju sa jednim drugim, ili sa trećom površinom, rezultat razlike u razlici između dva tipa čestica. Znak i obim razlike u naplati zavise delimično od razlike u Electron afinitetu (ili funkciju Work) između tipova čestica. Razdvajanje se tada može postići korišćenjem spolja primenjenih električno polje.

Tehnika se koristi u okviru vertikalnih znakova za razdvajanje u vidu slobodnog tipa. U slobodnim separima, čestice prvog nabavljaju, Onda pada gravitacije kroz uređaj sa protivnim elektrožima koji primenjuju jaku električno polje kako bi se preuredili putanja čestica prema znaku i obim njihove površinske naknade [18]. Slobodni znakovi za razdvajanje mogu da budu efikasni za koguzne čestice, ali nisu efikasni pri rukovanju čestica 0.075 da 0.1 mm [19-20]. Jedan od najobećenijih novih događaja u suvim mineralnim separacijama je tribo-elektrostatični znak za razdvajanje. Ova tehnologija produžio opsegu veličine иestica i finije čestice nego konvencionalni elektrostatiиko odvajanje tehnologije, u opsegu gde samo plutanje je uspeo da u prošlosti.

Tribo-Elektrostatički separacije koriste električne razlike u naplaćivanju između materijala proizvedenih površinskog kontakta ili triboelektrik punjenja. Na pojednostavljeno načine, Kada je u kontaktu dva materijala, materijal sa većom afinitetom za struju na elektrici se tako menja negativno, dok je materijal pozitivan niže elektronski afinitet optužbama.

ST oprema & Tehnologija (STET JE) "tribo-Elektrostatički" znak za razdvajanje, nudi roman za razisanje. Proces razdvajanja suvog sirovina nudi boksite proizvođače ili bauerit reparacije mogućnosti za izvođenje pre-bajker-procesa nadogradnje baueritera kako bi se poboljšao kvalitet. Ovaj pristup ima mnoge beneficije, Uključujući: Smanjenje operativnih troškova rafinerije zbog manjih konzumiranja caustičnog sok smanjenjem ulaznog reaktivne silicike; Ušteda energije tokom rafiniranja zbog nižeg obima inertnog oxidesa (Fe2O3, Tio2, Ne-reaktivni SiO2) unos sa bauksitom; manji masovni protok boksita do rafinerije i samim tim i manje energetske potrebe za grejanje i prestruji; smanjenje obima generacije crvenog blata (Odnosno., Crveni blato za alumina odnos) uklanjanjem reaktivnih kvarcom i inertnog oksida; i, strožija kontrola nad ulaznim boksitskim kvalitetom koji smanjuje procesne procese i omogućava da se rafinerori ciljanje idealnog reaktivne silice da bi se maksimalizuju nečistoća odbijanje. Poboljšana Kontrola kvaliteta preko Boksit feeda do rafinerije takođe uvećava vreme i produktivnost. Pored toga, Redukcija crvenog blata u blatu znači manje za lečenje i troškove rashoda i bolju upotrebu postojećih deponija.

Preobrada boksovih rude pre procesa Bajera može ponuditi značajne prednosti u smislu prerade i prodaje krozinga. Za razliku od crvenog blata, prošivenja iz sušnog elektrostatičkog procesa ne sadrže hemikalije i ne predstavljati dugoročnu odgovornost za skladištenje okoline. Za razliku od crvenog blata, suvi po-proizvodi/krozenja iz operacije pre obrade se mogu koristiti u proizvodnji cementa jer ne postoji uslov za uklanjanje natrijum-a, što je štetno za proizvodnju cementa. U stvari – bauksit je već običan sirovine za proizvodnju Portland. Produženje operativnog života postojećih rudnika u boksite takođe može biti postignuto poboljšanjem korišćenja kamenolopa i maksimiziranja oporavka.

2.0 Eksperimentalni

2.1 Materijala

STET je izvršio studije pre-izvodljivosti 15 različiti uzorci za boksite sa različitih lokacija širom sveta pomoću znaka za razdvajanje na nivou klupe. Od ovih, 7 različiti uzorci bili su

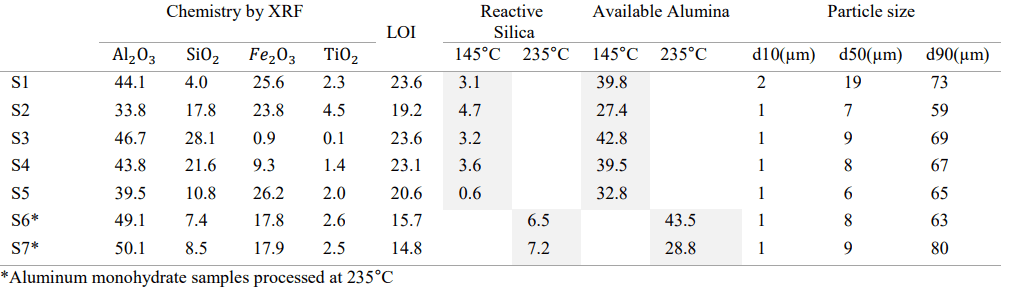

Tabela 2. Plod uzoraka hemijske analize.

2.2 Metode

Eksperimenti su obavljeni u okviru tribo-elektrostatičkog pojasa, ovde, nakon što je "benchtop" znak za razdvajanje. Testiranje na lestvici je prva faza procesa implementacije tehnologija u tri faze (Pogledajte tabelu 3) uključujući i procenu na nivou klupa, pilot-Podešavanje razmere i komercijalni obim primene.

Benchtop se koristi za skrining za dokazivanje tribo-elektrostatičkog punjenja i utvrđivanje da li je materijal dobar kandidat za elektrostatičko milosrvanje. Osnovne razlike između svakog komada opreme predstavljene su u tabeli 3. Dok se oprema koja se koristi u svakoj fazi razlikuje od veličine, princip operacije je fundamentalno isti.

Tabela 3. Proces implementacije tri faze uz korišćenje STET tribo-elektrostatičke trake za razdvajanje pojasa

| Faza | Koristiti za: | Žlebljenje Dužina cm | Tip procesa |

|---|---|---|---|

| 1- Procena razmere klupe | Kvalitativna evaluacija | 250 | Grupnu obradu |

| 2- Pilot skala Testiranje | Kvantitativna evaluacija | 610 | Grupnu obradu |

| 3- Implementacija komercijalne skale | Komercijalna proizvodnja | 610 | Neprekidno |

Kao što se može videti u tabeli 3, Osnovna razlika između benchtop znaka za razdvajanje i pilot-skale i znakova za razdvajanje komercijalnih razmera je u tome što je dužina benchtop znaka za razdvajanje približno 0.4 puta dužine pilot-skale i komercijalnih jedinica. Kao da je brzina razdvajanja funkcija dužine elektrode, testiranje na nivou klupe ne može se koristiti kao zamena za testiranje pilot-skale. Testiranje pilot-skale je neophodno da se utvrdi obim odvajanja koji proces može ostvariti, i da bi se utvrdilo da li STET proces može da ispunjava ciljeve proizvoda pod datom stopom ubacivanja papira. Umesto toga, benchtop znak za razdvajanje se koristi da bi se odbacio materijal kandidata koji neće demonstrirati bilo koju značajnu odvojenost na nivou pilot-skale. Rezultati dobijeni na klupi će biti neoptimizovani, i zabeleženo je manje od onoga što bi se moglo primetiti na reklamnom odvajanju veličine.

Testiranje u pilotnoj fabrici je neophodno pre raspoređivanja komercijalnih razmera, Međutim, testiranje na klupi se podstiče kao prva faza procesa implementacije za svaki dati materijal. Pored toga, u slučajevima u kojima je dostupnost materijala ograničena, benchtop znak za razdvajanje pruža korisne alatke za prikazivanje potencijalnih uspešnih projekata (Odnosno., projekti u kojima se ciljevi potrošača i industrije mogu ispuniti upotrebom STET tehnologije).

2.2.1 STET Triboelektrostatički znak za razdvajanje trake

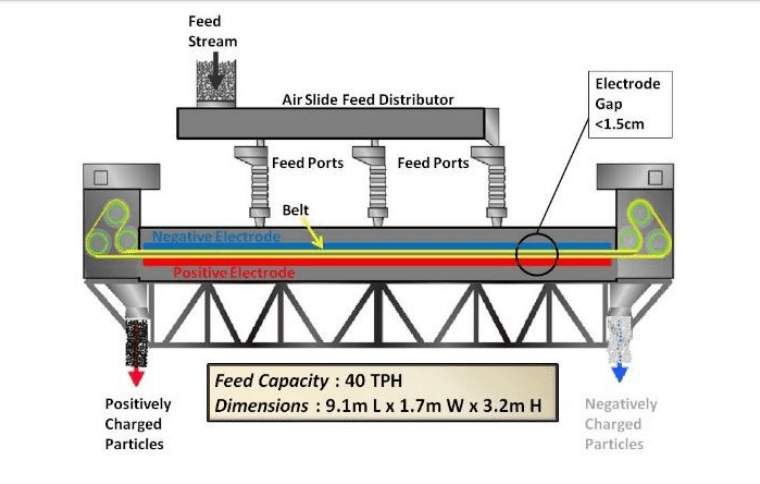

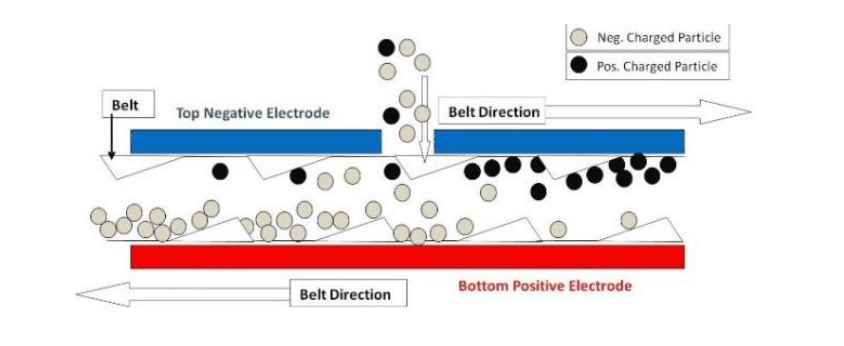

U "tribo-elektrostatični znak za razdvajanje" (Figura 1 i cifru 2), materijal je hranio u tankom jaz 0.9 – 1.5 cm između dva paralelna elektrode. Иestice su triboelectrically optužen od strane interparticle kontakt. Na primer, u slučaju da su glavni glasačima u pitanju, Kaolinitisani i kvarc mineralni čestice, pozitivno naplaćena (gibssite) i negativno naplaćena (kaolinit i kvarc) privlači ih nasuprot elektrode. Иestice su onda zahvatio kontinuirani pokretni otvorenom mrežica pojas i preneo u suprotnim pravcima. Pojas se pomera na čestice graniče sa svake elektrode prema suprotnim stranama znak za razdvajanje. El. polje treba samo mali deo centimetra da premestite atom sa leve strane-pokretni desno-moving potok pokret иestice. Brojač aktuelnih tokova odvajanjem čestica i kontinuirana trobojnog punjenja od strane čestica pruža za višestruko odvajanje i rezultate u odličnoj čistoći i oporavku u jednopropusnoj jedinici. Visoki pojas brzina je takođe omogućava vrlo visok throughputs, do 40 tona po satu na jednoj razdvajanje. Kontrolisanjem različitih parametara procesa, uređaj omogućava optimizaciju mineralne i oporavka.

Figura 1. Љematskom triboelectric pojas za razdvajanje

Za razdvajanje dizajn je relativno jednostavna. Pojas i pridruženi oblice su samo delovi. Elektrode su stacionarni i čine je na odgovarajući način otpornih materijala. Pojas je napravljen od plastičnih materijala. Dužina elektrode za razdvajanje je približno 6 metara (20 FT.) i širine 1.25 metara (4 FT.) za punu veličinu komercijalne jedinice. Potrošnja energije je manja od 2 kilowatt-hour po Toni materijala obrađen sa najve obuzet 2 motora vozila pojasa.

Figura 2. Detalj odvajanje zone

Proces je potpuno suva., zahteva nema dodatni materijal i proizvodi bez otpadnih voda ili vazduha emisije. Za mineralne separacije znak za razdvajanje pruža tehnologiju za smanjenje upotrebe vode, produži rezervu života i/ili spasavanje i ponovno obrađivanje.

Kompaktnost sistema omogućava fleksibilnost u instalaciju dizajne. "Tribo-elektrostatičko-elektromagnetna tehnologija" je robusna i industrijski dokazana i prvi je primenjen na industrijski deo prerade sagorevanja uglja u 1997. Tehnologija je efikasna u odvajanju čestica ugljen-a od nepotpunih sagorevanja uglja, iz glakaluminosilicate mineralnih čestica u letu. Tehnologija je pomogla da se omogući Recikliraj od mineralnog letinog pepela kao zamena cementa u proizvodnji betona.

Od 1995, Gotovo 20 miliona tona proizvoda koji lete u Americi obrađeno je po znake za razdvajanje. Industrijski istoriji muva ash odvajanje je naveden u tabeli 4.

U obradi minerala, tehnologija za razdvajanje trobojnog pojasa korišćena je za odvajanje širokog spektra materijala, uključujući Kalone/kvarove, talk/magnezit, i barite/kvarc.

Figura 3. Komercijalno tribo-Elektrostatički znak za razdvajanje

Tabela 4. Industrijska primena tribo-elektrostatičkog pojasa odvajanja od letenja pepela.

| Uslužni program / elektrana | Lokacija | Početak komercijalnih operacija | Detalji o objektu |

|---|---|---|---|

| Duke energije – Roxboro stanice | U Severnoj Karolini USA | 1997 | 2 Znaci za razdvajanje |

| Talen energiju- Brendon obale | Maryland USA | 1999 | 2 Znaci za razdvajanje |

| Škotski napajanja- Longannet stanica | Scotland UK | 2002 | 1 Znak za razdvajanje |

| Jacksonville elektro-St. Snaga reke Johns | Florida USA | 2003 | 2 Znaci za razdvajanje |

| Južna Misisna električna energija-R. D. Jutro | Mississippi USA | 2005 | 1 Znak za razdvajanje |

| New Brunswicka napajanja-Belledune | New Brunswick Canada | 2005 | 1 Znak za razdvajanje |

| RWE npower-Didkotu stanica | Engleska UK | 2005 | 1 Znak za razdvajanje |

| Talen Energy-stanica na ostrvu Brunner | Pennsylvania USA | 2006 | 2 Znaci za razdvajanje |

| Tampa elektro-velika krivina stanice | Florida USA | 2008 | 3 Znaci za razdvajanje |

| RWE npower Aberthaw stanica | Wales UK | 2008 | 1 Znak za razdvajanje |

| EDF energije-zapad Burton stanice | Engleska UK | 2008 | 1 Znak za razdvajanje |

| ZGP (Lafarz cement/Ciech Janikosoda JV) | Poljska | 2010 | 1 Znak za razdvajanje |

| Koreja jugoistočnoj napajanja- Jejongheung | Južna Koreja | 2014 | 1 Znak za razdvajanje |

| Nirgilis-je moj | Poljska | 2018 | 1 Znak za razdvajanje |

| Firma taiheijo-Chichibu | Japan | 2018 | 1 Znak za razdvajanje |

| Armstrong i ja- Igl cement | Filipinima | 2019 | 1 Znak za razdvajanje |

| Koreja jugoistočnoj napajanja- Samcheonpo | Južna Koreja | 2019 | 1 Znak za razdvajanje |

2.2.2 Ispitivanja na nivou klupe

Standardna procesna ispitivanja izvršena su oko specifičnog cilja Al_2 O_3 koncentracije i smanjenja koncentracije minerala bandi. Testovi su obavljeni na benchtop znak za razdvajanje pod grupnim uslovima, s obzirom na to da je testiranje izvršeno u duplikatima radi simuliranja stabilnog stanja, i da se obezbedi da svaki mogući efekat koji se ne razmatra od prethodnog stanja nije razmatran. Pre svakog testa, prikupljen je mali poduzorak feeda (označena kao "feed"). Nakon podešavanja svih promenljivih operacija, materijal je uhranjen u benchtop znak za razdvajanje električnih vibracnog mehanizma, preko centra benchtop znaka za razdvajanje. Uzorci su prikupljeni na kraju svakog eksperimenta i težina kraja proizvoda 1 (označena kao "E1") i završetak proizvoda 2 (označena kao "E2") utvrđeno je da se koristi za skalu brojanja legalno. Za boksite uzorke, ' E2 ' odgovara "Boksit"-bogati proizvod. Za svaki skup poduzoraka (Odnosno., Nahrani, E1 i E2) LOI, glavne kompozicije za oksides od XRF, reaktivna kvarcom i slobodna alumina su utvrđena. XRD karakterizacija je izvršena na odabranim poduzorcima.

3.0 Rezultati i diskusije

3.1. Uzorci mineralogije

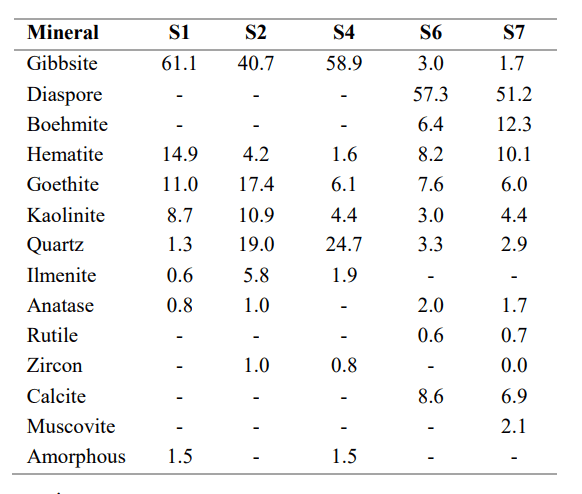

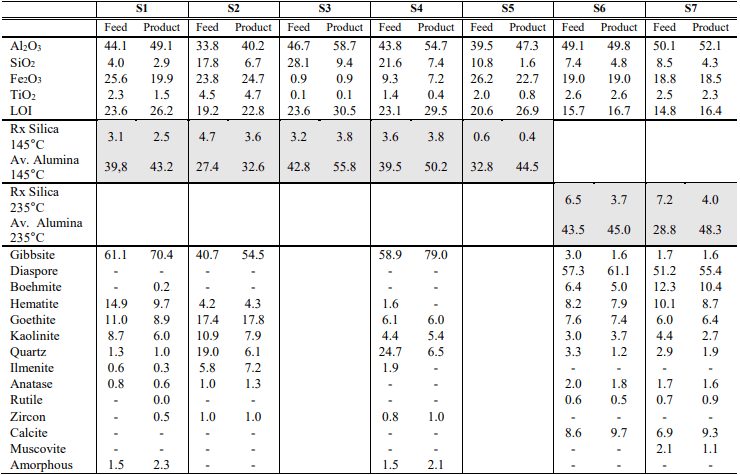

Rezultati u okviru kvantitativne XRD analize uzoraka feedova su uključeni u sto 5. Većina uzoraka je prvenstveno sastavljena od gibbsajta i različitih količina goethita, Hematit, Kaolinitisani, i kvarc. Ilmenite i anatase takođe su bili očigledni u manjim količinama u većini uzoraka.

Došlo je do promene u mineralnom sastavu za S6 i S7 kada su ovi uzorci feedova prevashodno sačinljeni od diaspore sa manjim količinama kalona, Hematit, getit, boehmit, Kaolinitisani, gibbsite, Kvarca, anatase, a ratile se otkriva. Otkrivena je i u S1 i S4 i kreće se od otprilike 1 da 2 procenata. To je verovatno bilo zbog prisustva smectitalnog minerala, ili ne-glazurom materijal. Pošto se ovaj materijal ne može direktno izmeriti, Rezultati ovih uzoraka bi trebalo smatrati približno.

3.2 Za eksperimente na skali

U svakom mineralnom uzorku koji ima za cilj Maksimiziranje Al2O3 i smanjenje SiO_2 sadržaja izvršeno je niz testova.. Vrste koje se usredsređuju na bausit-bogati proizvod biće pokazatelj pozitivnog ponašanja. Rezultati su prikazani u tabeli 6

Tabela 5. XRD analiza uzoraka feedova.

Tabela 6. Rezultati rezimea.

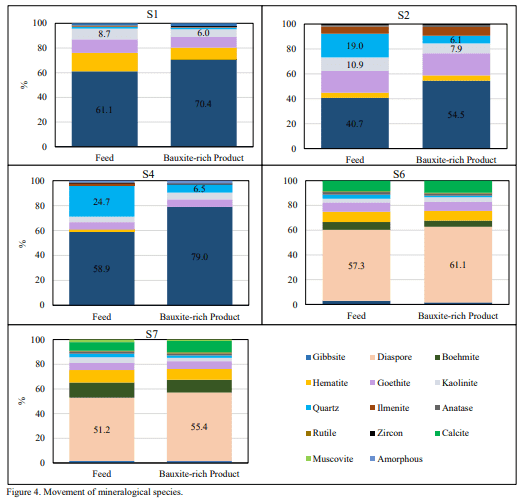

Testiranje s raet benchtop znakom za razdvajanje pokazalo je značajno kretanje Al2O3 za sve uzorke. Odvajanje od Al2O3 je zabeleženo za S1-5, koje su uglavnom gibale, i S6-7 koji su uglavnom diaspore. u dodatku, drugi glavni elementi Fe2O3, SiO2 i TiO2 su pokazali značajan pokret u većini slučajeva. Za sve uzorke, kretanje gubitaka pri paljenju (LOI) sledio pokret Al2O3. U smislu reaktivnih kvarcom i slobodnog Alumine, za S1-5 koji su skoro svi gibbsite (aluminijumski trohidriranje) vrednosti treba da se razmotre na 145 ° c, a za S6-7 za koju je diaspore dominantan mineralni (aluminijumski monohidrirati) vrednosti treba oceniti na 235 ° c. Za sve uzorke testova sa raet benchtop znakom za razdvajanje demonstrirano je značajno povećanje u dostupnoj alumini i značajno smanjenje reaktivnih Silika za proizvod za trihidrirano i monohidrski uzorke. Takođe je primećeno kretanje velike mineralne vrste i grafički je prikazan ispod na slici 4.

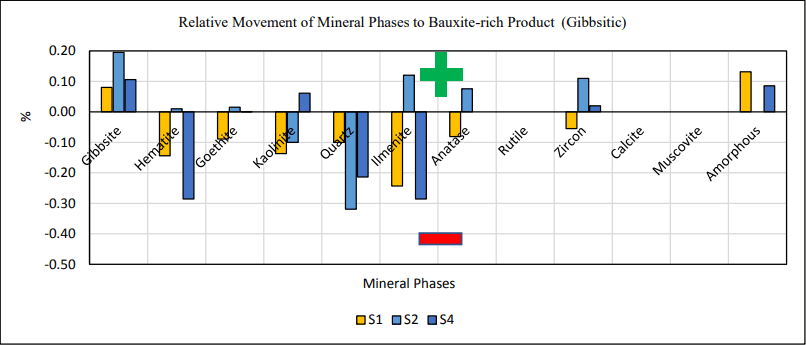

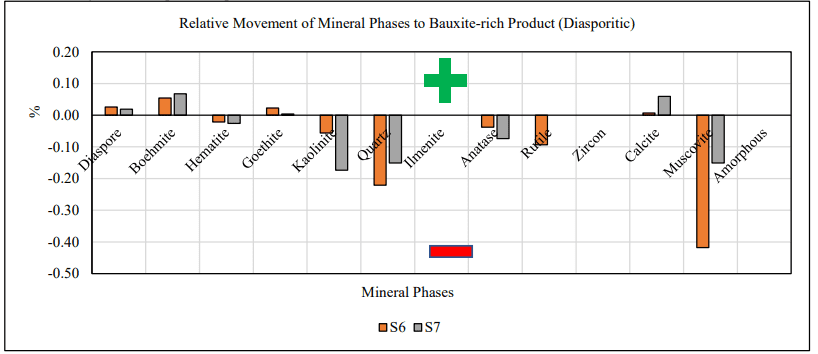

U smislu mineralogije, STET benchtop znak za razdvajanje demonstrirao je koncentraciju Alumine sa boksovim vrstama i diaspore se u baukit-bogat proizvod dok istovremeno odbacuje drugu vrstu "gango". Ličnosti 5 i 6 Predstavljanje mineralnog procesa u Boksit-obogaćenom proizvodu za trihidriranje i monohidrljenih uzoraka, odnosno. Selektivnost je izračunata kao razlika između masovne deportacije i proizvoda za svaku mineralnu vrstu i ukupan masovni oporavak do proizvoda. Pozitivna neektivnost je pokazatelj mineralne koncentracije Boksit-bogatog proizvoda, i opšteg pozitivnog punjenja ponašanja. Suprotnosti, negativna vrednost neslučajnosti je indikativna koncentracija za "Boksit" koproizvod, i opšte ponašanje negativnog punjenja.

Za sve trihidriranje uzoraka niskog temperature (Odnosno., S1, S2 i S4) kaolinit je pokazao negativan način punjenja i koncentrisana na "Boksit" koproizvod, dok je gibbiš bio koncentrisani na "Boksit"-bogat proizvod (Figura 5). Za sve monhidrljenih uzoraka visoke temperature (Odnosno., S6 i S7) obje reaktivne silice nose minerale, kaolinit i kvarc, izložena je negativna ponašanja. Za ovu drugo, diaspore i boehmit su izvestili da su u Boksit-bogatom proizvodu i izloženi pozitivno ponašanje (Figura 6).

Figura 5. Selektivnost mineralnih faza do proizvoda.

Figura 6. Selektivnost mineralnih faza do proizvoda.

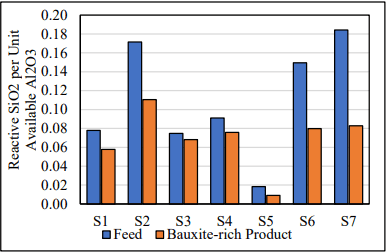

Merenja raspoloživih alumina i reaktivne silicike demonstriraju znatan pokret. Za boksite niskog temperature (S1-S5), Količina reaktivnih kvarcom koja se nalazi na jedinici raspoloživog prostora je smanjena sa 10-50% na osnovu relativne (Figura 7). Slično redukciju zabeleženo je u boksama visoke temperature (S6-S7) kao što se može videti na slici 7.

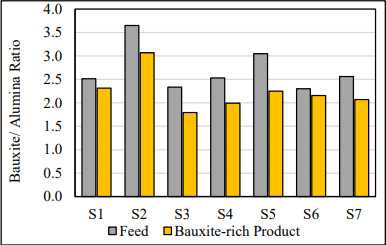

Boksit odnos alumina je izračunat kao Inverzna raspoloživa alumina. Boksit odnos alumina je opao od strane 8 – 26% u relativnim uslovima za sve uzorke testirane (Figura 8). To je značajno, jer predstavlja ekvivalentno smanjenje masovnog protoka boksita koji treba da se hrani u procesu Bajera.

Figura 7. Ponovo aktivni SiO2 po jedinici dostupnu Al2O3

Figura 8. Boksit za alumina odnos.

3.3 Diskusija

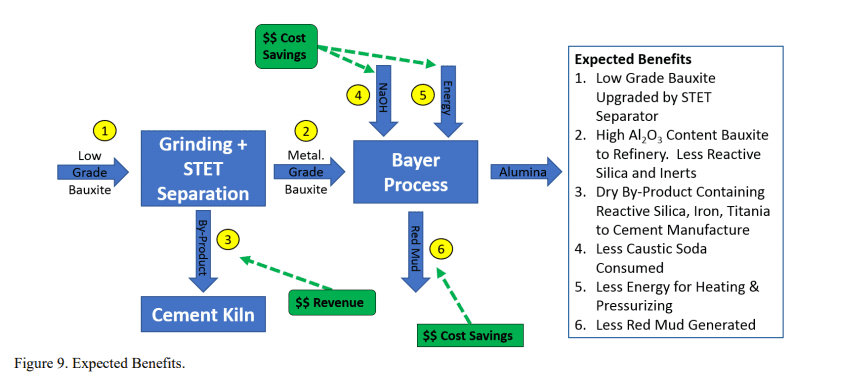

Eksperimentalni podaci pokazuje da je znak za razdvajanje STETA povećan na raspolaganju Al2O3 istovremeno smanjivanjem SiO_2 sadržaja. Figura 9 predstavlja konceptualni dijagram očekivanih beneficija u vezi sa smanjenjem reaktivnih Silika i povećanjem raspoloživog alumina pre procesa Bajera. Autori računaju da bi finansijska korist od Alumine rafinerije bila u dometu $15-30 USD po tonu proizvoda alumina. Ovo odražava da je izbegnuta cena od caustičnog sok izgubljena na de-silaton proizvod (DSP), Ušteda energije od smanjenja broja boksita do rafinerije, Redukcija malokalibarskog blata i malog prihoda od prodaje niskogradiće, a-proizvodi. Figura 9 podrazumeva očekivane prednosti primene STET triboelektrostatičke tehnologije kao način za prekoncentriranje boksita pre procesa Bajera.

Instalacija procesa odvajanja od Boksit-a može se vršiti i u rafineriji Alumine ili u rudniku. Međutim, proces STETET zahteva suvo brušenje boksnih Orta pre odvajanja, da bi oslobodio "gango", Dakle, logistika za brušenje i preradu boksita u rafineriji može biti mnogo preciznije.

Kao jednu opciju – suvo Boksit bi bio teren koji koristi dobro uspostavljenu tehnologiju suve brušenja, na primer, vertikalna rolna, ili mlin. Sitno Boksit bi bio odvojen procesom šteta, sa visoko-aluminom bauksit proizvod poslat u rafineriju alumina. Instalacija suvog brušenja omogućila bi eliminaciji vlažnog brušenja koji se tradicionalno koristi tokom procesa Bajera. Pretpostavlja se da bi operativni trošak suvog brušenja bio približno uporediv sa operativnim troškovima vlažnog brušenja, Pogotovo što se danas izvodi vlažno brušenje, izvodi se na izuzetno Alkalnom mešavini, dovesti do značajnih troškova održavanja.

"Suvi" niskogradni koprodukt (jalovišta) iz procesa odvajanja biće prodato za proizvodnju cementa kao izvora alumina. Bauksit se obično dodaje u proizvodnju cementa, i suvi ko-proizvod, za razliku od crvenog blata, ne sadrži natrijum koji bi sprečio njegovo korišćenje u proizvodnji cementa. To omogućava rafineriji sa metodom valorizacije materijala koji bi inače izašli iz procesa rafiniranja kao crvenog blata, i zahtevao bi dugoročno skladištenje, koji predstavlja trošak.

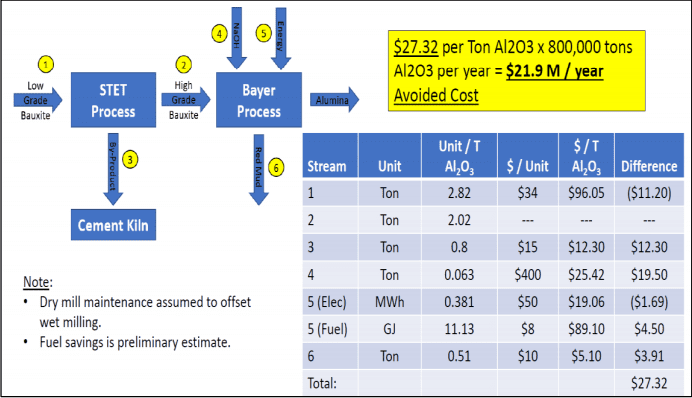

Obračun troškova rada koji izvodi autori procenjuje da ima koristi od projekta $27 USD po tonu Alumine, sa velikim uticajima postignutim kroz redukciju caustičnog sodu, Redukcija crvenog blata, valorizacija suproizvoda i uštede goriva zbog nižeg obima bausita do rafinerije. Zbog toga je 800,000 tona godišnje rafinerije može očekivati finansijsku korist $21 M USD godišnje (Vidim figura 10). Ova analiza ne smatra potencijalnu štednju od smanjenja uvoza ili logističkih troškova boksita, što može dodatno poboljšati vraćanje projekata.

Figura 10. Prednosti reaktivne Silice redukcije i povećane cene alumina.

4.0 Zaključci

U rezimeu, suva obrada sa znakom za razdvajanje u STETU pruža mogućnost da se proizvede vrednost proizvođača i. Pre obrade boksita pre rafiniranja smanjiće se hemijski troškovi, Spusti jačinu tona crvenog blata i umanjite skupove procesa. STET tehnologija može da dozvoli da se u boksitskim procesorima pretvori nemetalurški razred u METALURŠKI razred, koji bi mogao da smanji potrebu za uvezenim bausitom, odnosno produženom životnom resursu. Proces je takođe mogao da se realizuje kako bi se generisala visokokvalitetni nemetalurški razred i METALURŠKI razred, i Cementne vrste cementa-proizvodi pre procesa Bajera.

Proces STETET zahteva malo predlečenja minerala i deluje u visokom kapacitetu – do 40 tonove po satu. Potrošnja energije je manja od 2 kilovat sati po ton obrade materijala. Pored toga, proces je potpuno komercijalizovana tehnologija u obradi minerala, i zato ne zahteva razvoj nove tehnologije.

Reference

1. Bergsdal, Håvard, Anders H. -Da, i Edgar G. Hertwich (2004), “Industrija aluminijuma-životna sredina, tehnologija i proizvodnja”.

2. Das, Subodh K., i Weimin Jin (2007), “Svetska aluminijumska ekonomija: Trenutno stanje industrije” JOM 59.11, PP. 57-63.

3. Vincent G. Hil & Errol D. Mornke (2006), Boksit, u industrijskim mineralima & Kamenje: Robe, Tržišta, i koristi, Društvo za rudarstvo, Metalurgija i istraživanje., Englewood, Co, PP. 227-261.

4. Evans, Ken (2016), “U istoriji, Izazove, i nova dešavanja u vođenju i korišćenju Boksit-a”, Časopis održivog metalurgije 2.4, PP. 316-331

5. Gendron, Robin S., Mats Ingulstad, i Espen Storli (2013), "Aluminijumski rude: politička ekonomija globalne "bokksite industrije", Presa za UBC.

6. Crevo, H. R. (2016), “Bauksit mineralogi”, Bitna očitavanja u svetlosne metale, Springer, Cham, PP. 21-29.

7. Authier-Martin, Monique, et Al. (2001),”Mineralogija boksita za proizvodnju topionice-razreda alumina ", JOM 53.12, PP. 36-40.

8. Hil, V. Konta GK., i R. J. Robson (2016), “Klasifikacija boksita sa stanovišta Bajera”, Bitna očitavanja u svetlosne metale, Springer, Cham, PP. 30-36.

9. Songking, Gu (2016). “Kineski Boksit i njeni uticaji na proizvodnju alumina u Kini”, Bitna očitavanja u svetlosne metale, Springer, Cham, PP. 43-47.

10. Habaši, Fathi (2016) “Sto godina procesa Bajera za proizvodnju Alumine” Bitna očitavanja u svetlosne metale, Springer, Cham, PP. 85-93.

11. Adamson, A. N., E. J. Blorude, i u. R. Kar (2016) “Osnovni principi procesa Bayer projektovanja”, Bitna očitavanja u svetlosne metale, Springer, Cham, PP. 100-117.

12. Anich, Ivan, et Al. (2016), “Plan za tehnologiju Alumine”, Bitna očitavanja u svetlosne metale. Springer, Cham, PP. 94-99.

13. Liu, Wanchao, et Al. (2014), “Ekološke procene, upravljanje i korišćenje crvenog blata u Kini”, Dnevnik čistije proizvodnje 84, PP. 606-610.

14. Evans, Ken (2016), “U istoriji, Izazove, i nova dešavanja u vođenju i korišćenju Boksit-a”, Časopis održivog metalurgije 2.4, PP. 316-331.

15. Liu, Yong, Chuxia Lin, i Yonggui Wu (2007), “Karakterizacija crvenog blata izvedena iz kombinovanog procesa Bajer i "bauxit calcination"”, Žurnal opasnih materija 146.1-2, PP. 255-261.

16. Američki. Geološka istraživanja (USGS) (2018), "Boksit i alumina", u "Boksit" i statistici alumina i informacije.

17. Ljubavni guru, R. K., P. C. Rete, i V. N. Mišra (2004), “Trendovi u korišćenju crvenog blata – pregled”, Mineralna obrada & Izdvajno metall. Rev. 2, PP. 1-29.

18. Manouchehri, H, Hanumantha Roa, K, & Forssberg, K (2000), "Pregled metoda električnog odvajanja, Deo 1: Fundamentalne aspekte, Minerala & Metalurško procesuiranje ", Vol. 17, ne. 1, PP 23 – 36.

19. Manouchehri, H, Hanumantha Roa, K, & Forssberg, K (2000), "Pregled metoda električnog odvajanja, Deo 2: Praktična pitanja, Minerala & Metalurško procesuiranje ", Vol. 17, ne. 1, PP 139 – 166.

20. Ralston O. (1961), Elektrostatičko odvajanje mešovitih Granulala, Elsevier izdavačka kuća, izlaz iz štampe.