Selecionar idioma:

ST equipamentos & Technology has developed a processing system based on triboelectrostatic belt separation that provides the mineral processing industry a means to beneficiate fine materials with an entirely dry technology…

Baixar PDF

Expandindo aplicações em Triboelectric seco

Separação de minerais

Thiago da silva. Bittner, Kyle P. Flynn, e Frank J. Hrach

ST equipamentos & Tecnologia LLC, Needham Massachusetts 02494 ESTADOS UNIDOS DA AMÉRICA

Tel.: +1‐ 781 ‐ 972 ‐ 2300, Email: jbittner@titanamerica.com

RESUMO

ST equipamentos & Tecnologia, LLC (SSE3) desenvolveu um sistema de processamento baseado na separação triboeletrostática da correia que fornece a indústria de processamento mineral meios para beneficiar materiais finos com uma tecnologia inteiramente seca. Em contraste com outros processos de separação eletrostática que são tipicamente limitados a partículas maiores que 75 μm de tamanho, o separador de correia triboelétrico é serido idealmente para a separação de muito fino (<1Μm) a moderadamente grossa (300Μm) partículas com throughput muito alto. A separação de vários estágios de alta eficiência através de carregamento interno/recarga e reciclagem resulta em separações muito superiores que podem ser alcançadas com um separador triboeletrostático de queda livre convencional de estágio único. A tecnologia do separador de correia triboelectric tem sido usada para separar uma grande variedade de materiais, incluindo misturas de aluminossilicatos/carbono vítreo, calcita/quartzo, talco/Magnesita, e barita/quartzo. Uma comparação econômica de usar a separação de correia triboeletrostática versus flotação convencional para barita / separação de quartzo ilustra as vantagens do processamento seco para minerais.

Palavras-chave: minerais, separação seca, barita, triboelectrostatic de carga, separador de correia, cinza de mosca

INTRODUÇÃO

A falta de acesso à água potável está se tornando dos principais fatores que afetam a viabilidade de projetos de mineração ao redor do mundo. De acordo com Hubert Fleming, ex-diretor global para Hatch água, "De todos os projetos de mineração do mundo que foram parou ou diminuiu no ano passado, tem sido, em quase 100% dos casos, um resultado de água, directa ou indirectamente "Blin (2013). Métodos de processamento mineral seco para oferecer uma solução para este problema iminente.

Métodos de separação molhada como a flutuação de espuma requerem a adição de reagentes químicos que devem ser manipuladas com segurança e eliminados de forma ambientalmente responsável. Inevitavelmente, não é possível operar com 100% reciclagem de água, exigindo a eliminação pelo menos de parte da água do processo, Provavelmente, contendo pequenas quantidades de reagentes químicos.

Secos métodos tais como a separação eletrostática eliminará a necessidade de água fresca, e oferecem o potencial para reduzir custos. Um dos mais promissores novos desenvolvimentos em separações minerais secos é o separador de correia triboelectrostatic. Esta tecnologia alargou a gama de tamanho de partícula às partículas mais finas que as tecnologias convencionais de separação eletrostática, para a faixa, onde somente a flotação tem sido bem sucedida no passado.

1

SEPARAÇÃO DE CORREIA TRIBOELECTROSTATIC

O separador de correia triboelectrostatic utiliza carga elétrica as diferenças entre os materiais produzidos pelo contato de superfície ou carregar triboelectric. Quando dois materiais estão em contato, material com uma maior afinidade por elétrons ganha elétrons e, portanto, cargas negativas, enquanto material com baixas acusações de afinidade do elétron positivas. Esta troca de contato da carga é universalmente observada para todos os materiais, às vezes, causando perturbações eletrostáticas que constituem um problema em algumas indústrias. Afinidade do elétron depende da composição química da superfície da partícula e resultará no diferencial substancial de carregamento de materiais em uma mistura de partículas discretas de composição diferente.

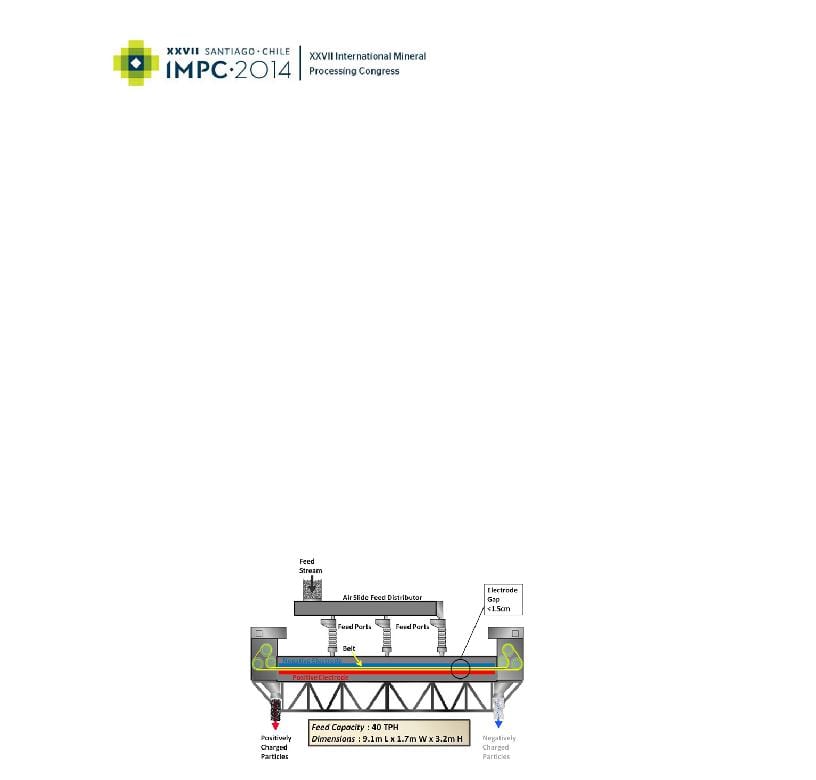

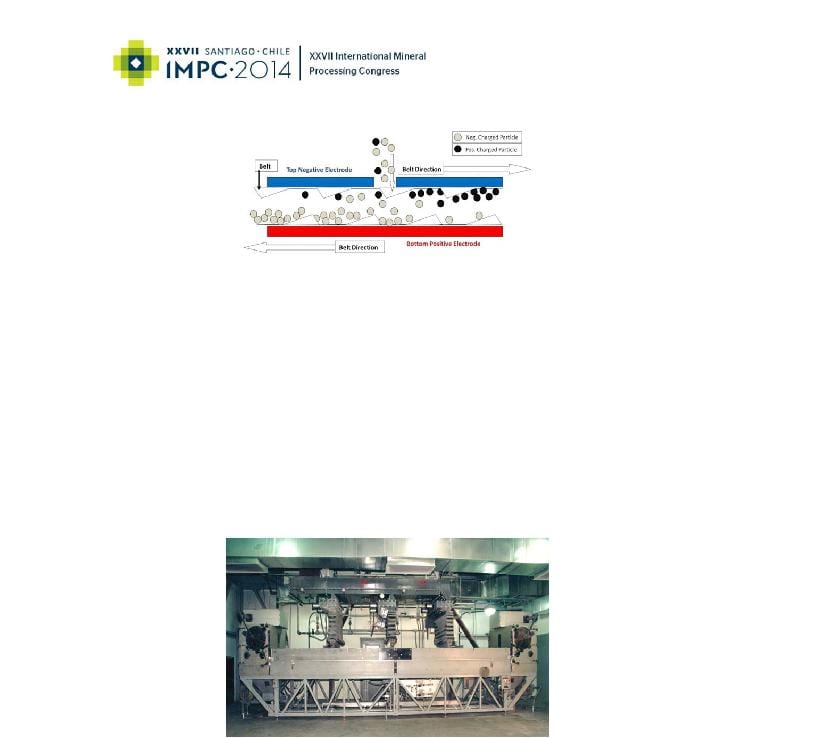

No separador de correia triboelectrostatic (Figuras 1 e 2), material é alimentado na abertura fina 0.9 – 1.5 cm (0.35 ‐ 0,6 in.) entre dois elétrodos planares paralelos. As partículas triboelectrically são cobradas pelo contato interpartícula. Por exemplo, no caso da combustão de carvão cinza de mosca, uma mistura de partículas de carbono e partículas minerais, o carbono carregado positivamente e o mineral negativamente carregado são atraídos para eletrodos opostos. As partículas são então varridas por uma correia de malha aberta contínua em movimento e transmitidas em direções opostas. A correia move as partículas adjacentes de cada eletrodo em direção a lados opostos do separador. O campo elétrico só precisa mover as partículas uma pequena fração de um centímetro para mover uma partícula de uma esquerda ‐ movendo-se para um fluxo de direita-movendo-se. O fluxo de corrente contrária das partículas de separação e o carregamento triboeléctrico contínuo por colisões carbono ‐ minerais fornecem para uma separação do multiestágios e os resultados na pureza e na recuperação excelentes em uma única unidade da passagem. A velocidade de cintura alta também permite que a quantidade do altíssima, até 40 toneladas / hora em um único separador. Controlando vários parâmetros de processo, tais como a velocidade da correia, ponto de alimentação, abertura do eletrodo e taxa de alimentação, o dispositivo produz a cinza de mosca de baixo carbono no conteúdo de carbono de 2 % ± 0.5% das cinzas de mosca alimentação variando em carbono de 4% para mais 30%.

Figura 1. Diagrama esquemático do separador triboelectric correia

O projeto do separador é relativamente simples.. O cinto e rolos associados são as únicas partes móveis. Os eletrodos são estacionários e composto de um material durável apropriadamente. O cinto é feito de material plástico. O comprimento do eletrodo de separador é aproximadamente 6 metros (20 ft.) e a largura 1.25 metros (4 ft.) unidades comerciais de tamanho completo. O consumo de energia é sobre 1 quilowatt ‐ hora por tonelada de material processado com a maior parte da potência consumida por dois motores que conduzem a correia.

2

Figura 2. Detalhe da zona de separação

O processo é totalmente seco, Não requer nenhum material adicional e produz sem emissões resíduos de água ou ar. No caso de carbono de separações de cinza de mosca, a recuperação dos materiais consiste de cinza de mosca, reduzida no teor de carbono para níveis adequados para uso como uma adição pozolânico em concreto, e uma fração de carbono elevado que pode ser queimada na eletricidade gerando planta. Utilização de ambos os fluxos de produto fornece um 100% solução para problemas de eliminação de cinzas volantes.

O separador de correia triboelectrostatic é relativamente compacto. Uma máquina projetada para processar 40 toneladas / hora são aproximadamente 9.1 metros (30 ft) longo, 1.7 metros (5.5 ft.) ampla e 3.2 metros (10.5 ft.) alta. O equilíbrio necessário de planta consiste em sistemas para transportar material seco e para o separador. A compacidade do sistema permite flexibilidade em projetos de instalação.

Figura 3. Separador de correia de triboelectrostatic comercial

Comparação com outros processos de separação eletrostática

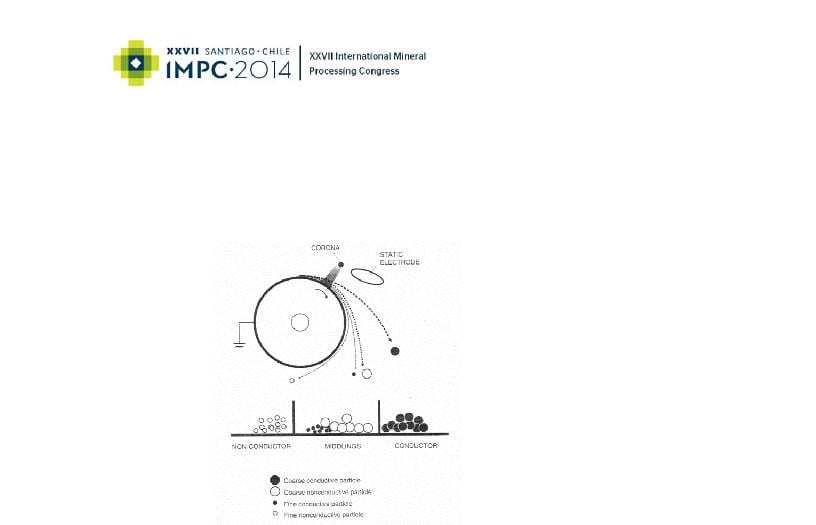

A tecnologia de separação de cinto triboelectrostatic grandemente expande a gama de materiais que podem ser beneficiados por processos eletrostáticos. Os processos mais comumente usados eletrostáticos dependem de diferenças na condutividade elétrica dos materiais a ser separados. Nestes processos, o material deve entrar em contato com um tambor aterrada ou placa normalmente após o material partículas são carregadas negativamente por uma descarga de corona ionizante. Materiais condutores perderão sua carga rapidamente e ser lançadas a partir do tambor. O material não ‐ condutor continua a ser atraído pelo tambor desde a

3

a carga dissipar-se-á mais lentamente e cairá ou será escovada do cilindro após a separação do material de condução. Estes processos são limitados na capacidade devido ao contato exigido de cada partícula de tambor ou prato. A eficácia desses processos de carregamento de contato também são limitadas às partículas de sobre 100 μm ou maior em tamanho, devido à necessidade de entrar em contato com a placa aterrada e a dinâmica de fluxo de partículas necessária. Partículas de diferentes tamanhos também terá dinâmica de fluxo diferentes devido aos efeitos de inércia e irão resultar em separação degradada. O diagrama a seguir (Figura 4) ilustra as características fundamentais deste tipo de separador.

Figura 4. Tambor separador eletrostático "Elder (2003)"

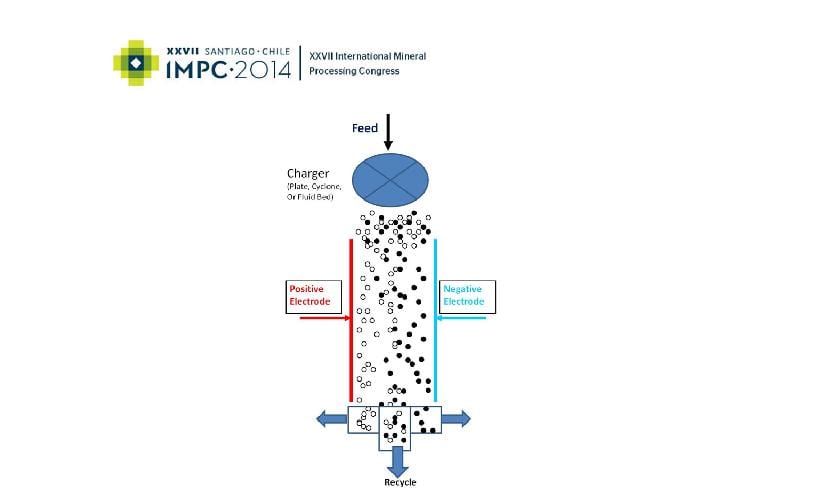

Triboelectrostatic separações não estão limitadas a separação do condutor / materiais não ‐ condutores, mas dependem do fenômeno bem conhecido de transferência de carga por contato friccional de materiais com química de superfície diferentes. Este fenômeno tem sido usado em processos de separação de "queda livre" por décadas. Tal processo é ilustrado na figura 5. Componentes de uma mistura de partículas primeiro desenvolvem diferentes acusações por contacto com uma superfície de metal, ou de partícula para partícula entre em contato em um leito fluidizado, dispositivo de alimentação. Como as partículas caem através do campo elétrico na zona de eletrodo, trajetória do cada partícula é desviada em direção ao eletrodo de carga oposta. Depois de uma certa distância, caixas de coleção são empregadas para separar os fluxos. Instalações típicas exigem múltiplos estágios de separador com reciclagem da fração mediano. Alguns dispositivos usam um fluxo constante de gás para auxiliar o transporte das partículas através da zona de eletrodo.

4

Figura 5. Separador triboeletrostático "queda livre"

Este tipo de separador de queda livre também tem limitações no tamanho das partículas do material que pode ser processado. O fluxo dentro da zona do eletrodo deve ser controlado para minimizar a turbulência para evitar a "mancha" da separação. A trajetória de partículas finas são mais efetuado pela turbulência desde a aerodinâmica forças de arraste em partículas finas são muito maiores que as forças gravitacionais e eletrostáticas. As partículas muito finas também tendem a recolher-se nas superfícies do elétrodo e devem ser removidas por qualquer método. Partículas de menos de 75 μm não pode ser efetivamente separado.

Outra limitação é que a partícula de carga dentro da zona de eletrodo deve ser baixa para evitar efeitos de carga de espaço, que limitar a taxa de processamento. Passar material através da zona de eletrodo inerentemente resulta em uma separação em um único estágio, uma vez que não há possibilidade de re‐carregar de partículas. Por conseguinte, sistemas multi-estágio são necessários para melhorar o grau de separação, incluindo o re-carregamento do material pelo contato subsequente com um dispositivo de carregamento. O volume de equipamentos resultante e a complexidade aumenta..

Em contraste com os outros processos de separação eletrostática disponível, o separador de correia de triboelectrostatic é ideal para a separação de muito bem (<1 Μm) a moderadamente grossa (300Μm) materiais com quantidade muito alta. O carregamento de partículas triboelectric é eficaz para uma ampla gama de materiais e requer apenas a partícula – contato da partícula. O pequeno espaço, alto campo elétrico, fluxo de corrente do contador, agitação vigorosa de partículas‐partículas e ação auto-limpadora da correia nos eletrodos são as características críticas do separador. A separação multi-estágio de alta eficiência através do carregamento / reciclagem interna e recarga resulta em separações de cores muito superiores e é eficaz em materiais finos que não podem ser separados em tudo com as técnicas convencionais.

5

APLICAÇÕES DE SEPARAÇÃO DE CORREIA TRIBOELECTROSTATIC

Cinza de mosca

A tecnologia de separação de cinto triboelectrostatic primeiro foi aplicada industrialmente para o processamento da cinza de mosca de combustão de carvão em 1995. Para a aplicação de cinza de mosca, a tecnologia tem sido eficaz na separação de partículas de carbono da combustão incompleta de carvão, de partículas minerais aluminossilicato vidrados na cinza de mosca. A tecnologia tem sido fundamental para permitir a reciclagem do flyash rico em minerais como uma substituição de cimento na produção de concreto. Desde 1995, 19 separadores de cinto triboelectrostatic operam nos EUA, Canadá, REINO UNIDO, e Polónia, processamento ao longo 1,000,000 toneladas de cinzas volantes anualmente. A tecnologia é agora também na Ásia com o primeiro separador instalado na Coreia do Sul este ano. A história industrial da cinza de mosca separação está listada na tabela 1.

|

Tabela 1 |

Separação de correia industrial aplicação de Triboelectrostatic para cinza de mosca |

|

||

|

Utilitário de / Estação de poder |

Localização |

Início da |

Instalação |

|

|

|

|

|

industrial |

detalhes |

|

|

|

|

operações |

|

|

Duke Energy – estação Roxboro |

Carolina do Norte EUA |

1997 |

2 Separadores de |

|

|

Raven Power‐ Brandon Shores |

Maryland EUA |

1999 |

2 Separadores de |

|

|

Scottish Power‐ Longannet Station |

Scotland UK |

2002 |

1 Separador de |

|

|

Jacksonville Electric‐St. De John |

Flórida EUA |

2003 |

2 Separadores de |

|

|

Rio poder Park |

|

|

|

|

|

Energia Elétrica do Mississipi do Sul ‐ |

Estados Unidos da América Mississippi |

2005 |

1 Separador de |

|

|

RD. Amanhã |

|

|

|

|

|

Novo Brunswick Power‐Belledune |

Canadá New Brunswick |

2005 |

1 Separador de |

|

|

RWE npower‐Didcot Station |

Reino Unido Inglaterra |

2005 |

1 Separador de |

|

|

Estação Ilha PPL‐Brunner |

Pensilvânia-EUA |

2006 |

2 Separadores de |

|

|

Tampa Electric‐Big Bend Station |

Flórida EUA |

2008 |

3 Separadores de, |

|

|

|

|

|

|

Passe duplo |

|

RWE npower‐Aberthaw Station |

País de Gales UK |

2008 |

1 Separador de |

|

|

EDF Energy‐West Burton Station |

Reino Unido Inglaterra |

2008 |

1 Separador de |

|

|

ZGP (Lafarge cimento Polónia / |

Polônia |

2010 |

1 Separador de |

|

|

Ciech Janikosoda JV) |

|

|

|

|

|

Korea Southeast Power‐ Yong |

Coreia do Sul |

2014 |

1 Separador de |

|

|

Heung |

|

|

|

|

Aplicações de minerais

Separações eletrostáticas têm sido amplamente utilizadas para beneficiamento para uma grande variedade de minerais "Manouchehri‐Part 1 (2000)". Enquanto a maioria da aplicação utiliza diferenças na condutividade elétrica dos materiais com os separadores tipo corona‐drum, comportamento de carregamento triboelétrico com separadores de queda livre também é usado em escalas industriais "Manouchehri‐Part 2 (2000)". Uma amostra das aplicações de processamento de triboelectrostatic relatados na literatura é listada na tabela 2. Enquanto isso não é uma listagem exaustiva das aplicações, Esta tabela ilustra o alcance potencial de aplicações para processamento de eletrostática de minerais.

Tabela 2. Triboelectrostatic relatado separação de minerais

|

Separação mineral |

Referência |

Triboelectrostatic correia |

|

|

|

Experiência de separação |

|

|

|

|

|

Minério de potássio – halita |

4,5,6,7 |

SIM |

|

Talco – Magnesita |

8,9,10 |

SIM |

|

Calcário – quartzo |

8,10 |

SIM |

|

Brucita – quartzo |

8 |

SIM |

|

Óxido de ferro – sílica |

3,7,8,11 |

SIM |

|

Sílica de fosfato – calcita – |

8,12,13 |

|

|

Mica ‐ Feldspar – quartzo |

3,14 |

|

|

Wollastonite – quartzo |

14 |

SIM |

|

Minerais de boro |

10,16 |

SIM |

|

Barites – silicatos |

9 |

SIM |

|

Zircão, rutilo |

2,3,7,8,15 |

|

|

Zircônia‐Kyanita |

|

SIM |

|

Magnesite‐Quartzo |

|

SIM |

|

Escórias de prata e ouro |

4 |

|

|

Carbono – aluminossilicatos |

8 |

SIM |

|

Berilo – quartzo |

9 |

|

|

Fluorita – sílica |

17 |

SIM |

|

Fluorite – Barite ‐ Calcita |

4,5,6,7 |

|

|

|

|

|

Planta piloto extensa e testes de campo de muitas separações materiais desafiadoras na indústria de minerais foram realizados usando o separador de correia triboelectrostatic. Exemplos de resultados de separação são mostrados na tabela 3.

7

Tabela 3. Exemplos, separações de minerais usando separação de correia triboelectrostatic

|

Mineral |

Carbonato de cálcio |

Talco |

|

|

|

|

|

|

|

Materiais separados |

CaCO3 -SiO2 |

Talco / Magnesita |

|

|

Composição de alimentos para animais |

90.5% CaCO3 |

/ 9.5% SiO2 |

58% talco / 42% Magnesita |

|

Composição do produto |

99.1% CaCO3 |

/ 0.9% SiO2 |

95% talco / 5% Magnesita |

|

Produto de rendimento em massa |

82% |

46% |

|

|

Recuperação de minerais |

89% CaCO3 |

Recuperação de |

77% Recuperação de talco |

|

|

|

|

|

Uso do separador de correia triboelectrostatic tem sido demonstrado para efetivamente beneficiam muitas misturas minerais. Desde que o separador pode processar materiais com tamanhos de partícula de cerca 300 μm a menos do que 1 Μm, e a separação de triboelectrostatic é eficaz para materiais isolantes e condutores, a tecnologia grandemente estende a gama de material aplicável sobre separadores eletrostáticos convencionais. Uma vez que o processo triboeletrático é totalmente seco, seu uso elimina a necessidade de material de secagem e tratamento de processos de flotação de resíduos líquidos.

CUSTO DE SEPARAÇÃO DE CORREIA TRIBOELECTROSTATIC

Comparação de flotação convencional de barita

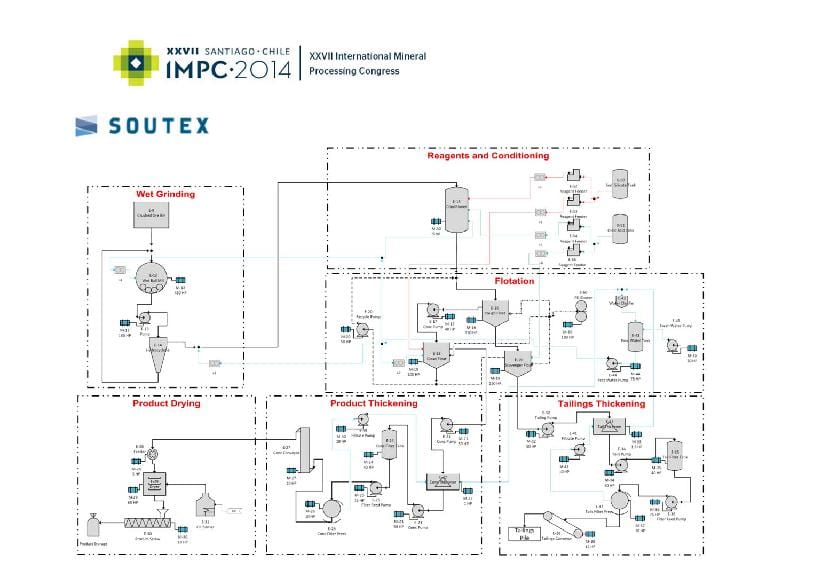

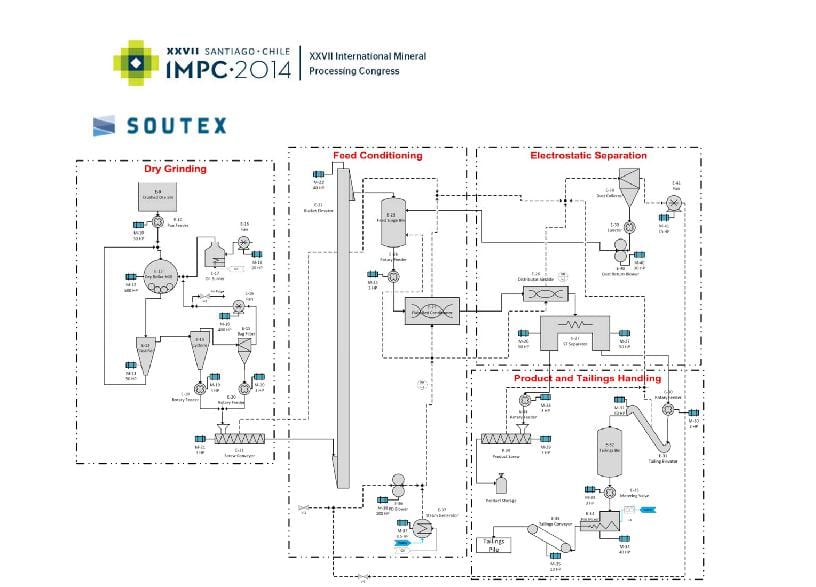

Um comparativo de custo estudo foi encomendado pela STET e conduzido por Soutex Inc. Soutex é que um Quebec Canadá baseado empresa de engenharia com vasta experiência em flotação molhada e avaliação do processo de separação eletrostática e projeto. O estudo comparou os custos de capital e operacional do processo de separação do cinto triboeletrático com a flutuação convencional de espuma para o beneficiamento de um minério de barita de baixo grau. Ambas as tecnologias atualizar a barita pela remoção de sólidos de baixa densidade, principalmente de quartzo, para produzir um American Petroleum Institute (API) perfuração de barita grau com SG maior que 4.2 g/ml. Os resultados da flutuação foram baseados em estudos de plantas piloto realizados pelo Laboratório Nacional Mettalúrgico Indiano "NML (2004)". Triboelectrostatic correia separação resultados foram baseados em estudos de planta-piloto usando minérios alimentação semelhantes. O desenvolvimento do diagrama de estudo económico comparativo incluído, saldos de matéria e energia, principais equipamentos dimensionamento e cotação para os processos de separação da correia triboeletrática e de flutuação. A base para ambos os diagramas é o mesmo, processamento de 200,000 t/y de barita alimentar com SG 3.78 para produzir 148,000 t/y de perfuração produto de barita grau com SG 4.21 g/ml. A estimativa do processo de flotação não inclui quaisquer custos para água de processo, ou tratamento de água.

Diagramas foram gerados por Soutex para o processo de flotação de barita (Figura 6), e o processo de separação de correia triboelectrostatic (Figura 7).

8

Figura 6 Diagrama de processo de flotação de barita

9

Figura 7 Barita triboelectrostatic cinto separação diagrama de processo

Diagramas de teses não incluem um minério cru esmagar sistema, o que é comum a ambas as tecnologias. Moagem de alimentação para o caso de flotação é realizado usando um moinho de esfera de polpa molhada com classificador de ciclone. Moagem de alimentação para o caso de separação do cinto de triboelectrostatic é realizado usando um seco, moinho de rolos vertical com classificador dinâmico integral.

O diagrama de separação do cinto de triboelectrostatic é mais simples do que de flotação. A separação do cinturão triboeletostático é alcançada em um único estágio sem a adição de reagentes químicos, em comparação com a flutuação de três estágios com ácido oleico usado como coletor para barita e silicato de sódio como um depressor para a gangue de sílica. Um floculante também é adicionado como um reagente para espessamento no processo de flotação de barita. Não de desaguamento e secagem equipamento é necessário para separação de correia triboelectrostatic, em comparação com espessantes, filtros-prensa, e secadores rotativos exigidos para o processo de flotação de barita.

10

Capital e custos operacionais

Uma estimativa de custo detalhada capital e operacional foi realizada por Soutex para ambas as tecnologias, utilizando cotações de equipamentos e o método de custo fatorada. Os custos operacionais foram estimados para incluir a exploração do trabalho, manutenção, energia (elétrica e combustível), e consumíveis (ex., custos de reagente químico para flotação). Os custos de entrada foram baseados em valores típicos para uma planta hipotética, localizado perto da montanha batalha, Nevada-EUA. O custo total de propriedade mais de dez anos foi calculado a partir do custo de capital e operacional, assumindo uma 8% taxa de desconto. Os resultados da comparação de custo estão presentes como porcentagens relativas na tabela 4

Tabela 4. Comparação de custo para processamento de barita

|

|

Beneficiamento úmido |

Beneficiamento de seco |

|

Tecnologia |

Flotação de espuma |

Separação de correia Triboelectrostatic |

|

|

|

|

|

Adquiriu equipamentos principais |

100% |

94.5% |

|

CAPEX total |

100% |

63.2% |

|

OPEX anual |

100% |

75.8% |

|

OPEX unitário ($/conc. Ton) |

100% |

75.8% |

|

Custo total de propriedade |

100% |

70.0% |

|

|

|

|

O custo total da compra de bens de equipamento para o processo de separação do cinto de triboelectrostatic é ligeiramente menor do que para flotação. No entanto, quando o total das despesas de capital é calculado para incluem a instalação de equipamentos, custos de tubulação e elétricos, e o processo de custos de construção, a diferença é grande. O custo total de capital para o processo de separação do cinto triboeletrostático é 63.2% do custo do processo de flotação. O custo significativamente menor para o processo seco resulta da folha de fluxo mais simplier. Os custos operacionais para o processo de separação do cinto de triboelectrostatic é 75.5% do processo de flotação, devido principalmente a reduzir os requisitos de pessoal operacional e baixo consumo de energia.

O custo total de Propriedade do processo de separação de triboelectrostatic cinto é significativamente menos do que para flotação. O autor do estudo, Soutex Inc., concluiu que o processo de separação do cinto de triboelectrostatic oferece vantagens óbvias em CAPEX, OPEX, e simplicidade operacional.

11

CONCLUSÃO

O separador de correia triboelectrostatic fornece à indústria de transformação mineral um meio para materiais finos beneficiam com uma tecnologia totalmente seco. O processo ambientalmente amigável pode eliminar processamento molhado e necessária a secagem do material final. O processo requer pouco, Se qualquer, pré-tratamento do material que não seja moagem e opera em alta capacidade – até 40 toneladas / hora por uma máquina compacta. Consumo de energia é baixo, menos de 2 kWh por tonelada de material processado. Uma vez que a emissão apenas potencial do processo é poeira, permitindo que é relativamente fácil.

Um estudo de custo comparando o processo de separação do cinto de triboelectrostatic a flutuação de espuma convencional para barita foi completado por Soutex Inc. O estudo mostra que o capital total custo para o processo de separação do cinto de triboelectrostatic seco é 63.2% do processo de flotação. O custo operacional total para a separação do cinto eletrostático tribo é 75.8% do custo para flotação operacional. O autor do estudo conclui que a seco, processo de separação de cinto triboelectrostatic oferece vantagens óbvias em CAPEX, OPEX, e simplicidade operacional.

12

REFERÊNCIAS

1.Blin, P & Dion‐Ortega, A (2013) Alto e seco, CIM Magazine, Vol.. 8, Não. 4, PP. 48‐51.

2.O Élder, J. & Yan, E (2003) eForce.‐ A mais nova geração de separador eletrostático para a indústria de areias minerais, Conferência de minerais pesados, Joanesburgo, Instituto Sul-Africano de mineração e metalurgia.

3.Manouchehri, H, Louriene Roa,K, & Foressberg, K (2000), Revisão de métodos de separação elétrica, Parte 1: Aspectos fundamentais, Minerais & Processamento metalúrgico, Vol. 17, Não. 1 PP 23 – 36.

4.Manouchehri, H, Louriene Roa, K, & Foressberg, K (2000), Revisão de métodos de separação elétrica, Parte 2: Considerações práticas, Minerais & Processamento metalúrgico, Vol. 17, Não. 1 pp 139‐ 166.

5.Searls, J (1985) Cloreto de potássio, Capítulo em minerais fatos e problemas: 1985 Edição, Estados Unidos Bureau de minas, Washington DC.

6.Berthon, R & Bichara, M, (1975) Separação eletrostática de minérios de potássio, Patente dos Estados Unidos # 3,885,673.

7.Marcas, L, Beier, P, & Stahl, Eu (2005) Separação eletrostática, Verlag Wiley‐VCH, GmbH & Co.

8.Fraas, F (1962) Separação eletrostática de materiais granulados, Estados Unidos Bureau de minas, Boletim 603.

9.Fraas, F (1964), Pré-tratamento de minerais para a separação eletrostática, Patente dos EUA 3,137,648.

10.Lindley, K & Rowson, N (1997) Alimentação de fatores de preparação que afetam a eficiência de separação eletrostática, Separação magnética e elétrica, Vol. 8 pp 161‐173.

11.Inculet, Eu (1984) Separação eletrostática Mineral, Eletrostática e série de aplicações eletrostática, Imprensa de estudos de investigação, Ltd, John Wiley & Filhos, Inc.

12.Feasby, D (1966) Separação Eletrostática de Fosfato e Calcita, Laboratório de pesquisas minerais, N º de laboratórios. 1869, 1890, 1985, 3021, e 3038, livro 212, Relatório de progresso.

13.Stencel, J & Jiang, X (2003) Transporte pneumático, Triboelectric beneficiamento para a indústria de fosfato de Florida, Pesquisa do Instituto de fosfato de Florida, Publicação não. 02‐149‐201, Dezembro de.

14.Manouchehri, H, Lourdes R, & Foressberg, K (2002), Carga triboelectric, Electrophysical Propriedades e elétrica da redução potencial de quimicamente tratados feldspato, Quartzo, e Wollastonite, Separação magnética e elétrica, Vol. 11, não 1‐2 pp 9‐32.

15.Venter, J, Vermaak, M, & Bruwer, J (2007) Influência de efeitos de superfície, sobre a separação eletrostática de zircão e rutilo, A 6ª Conferência Internacional de minerais pesados, O Instituto Sul Africano de mineração e metalurgia.

16.Junior carvalho, M e Yasar, E (1995) Efeitos da temperatura e de impurezas na separação eletrostática de boro materiais, Minerais de engenharia, Vol.. 8, Não. 7, PP. 829‐833.

17.Fraas, F (1947) Notas sobre secagem para separação eletrostática de Partículas, AIME Tec. Bar 2257, Novembro de.

18.LRG (2004) Beneficiamento de barita de baixo grau (resultados de planta piloto), Relatório final, Laboratório nacional de metalúrgico, Jamshedpur Índia, 831 007

13