Seleccione Idioma da:

equipo ST & Technology LLC (STET) a tecnoloxía separadora de cinta tribo-electrostática permite o beneficiación de minerais finos pos cunha tecnoloxía totalmente seca e cun alto rendemento. O separador STET é ben axeitado para a separación de moi fina (<1? m) a moderadamente groseira (500? m) partículas, en contraste con outros procesos de separación electrostáticas que son tipicamente limitadas a partículas >75? M en tamaño. STET ten beneficiado correctamente mostras de mineral de ferro, incluíndo minerais run-of-mine, residuos e itabirítico con contidos de alimento de ferro que van desde 30-55%. achados experimentais indican que os minerais de ferro de baixo grao pode ser actualizado para as clases comerciais (58-65% Fe) mentres rexeitando simultaneamente sílice usando separador de correa de STET. Aquí, un compendio de resultados experimentais e un estudo preliminar de posibles aplicacións á tecnoloxía STET para a industria de ferro son presentados. Os estudos preliminares inclúen fluxogramas de alto nivel e as avaliacións económicas para aplicacións seleccionadas. Retos asociados coa adopción da tecnoloxía e unha comparación con tecnoloxías dispoñibles para o procesamento de mineral de ferro tamén son discutidos.

1.0 introdución

O mineral de ferro é o cuarto elemento máis común na codia terrestre e é esencial para o desenvolvemento económico global e de fabricación de aceiro [1-2]. minerais de ferro teñen unha ampla gama de composición química especial para contido de ferro e minerais de ganga asociados [1]. Principais minerais de ferro de soporte son a hematita, goethite, limonite e magnetita [1,3] e os principais contaminantes en minerais de ferro son 2 e Al2O3. Cada depósito mineral ten as súas propias características únicas en relación ao ferro e de ganga rolamento minerais, e, por iso, esixe unha técnica de concentración distinta [4].

circuítos de procesamento de minerais modernos rolamento de ferro poden incluír concentración gravimétrica, concentración magnética, e pasos de flotación [1,3]. con todo, circuítos modernos presentan retos en termos de procesamento de mineral de ferro e limos [4-6]. técnicas gravimétricas como espirais están limitados polo tamaño de partícula e só son consideradas unha forma eficaz de se concentrar a hematita e magnetite á fracción de tamaño superior a 75 dun [5]. Mollado e seco de baixa intensidade separación magnética (LIMS) técnicas son utilizadas para procesar minerais de ferro de alta calidade, con fortes propiedades magnéticas, como a magnetita, mentres mollado de alta intensidade separación magnética é utilizado para separar os minerais de ferro de rolamento con propiedades magnéticas febles, como hematita desde minerais de ganga. métodos magnéticos presentan retos debido á súa esixencia para o mineral de ferro a ser susceptible a campos magnéticos [3]. A flotación é usada para reducir o contido de impurezas na minerais de ferro de baixo contido, pero está limitada polo custo de reactivos, ea presenza de sílice, limos e minerais de carbonato de alúmina-rico [4,6]. En ausencia de procesamento adicional participada para correntes a rexeitar as rexeitamentos de ferro fino vai acabar dispostos nunha encoro de residuos [2].

Residuos eliminación ea transformación de multas de ferro tornar-se cruciais para a preservación e recuperación de valores de ferro ambiental, respectivamente, e, polo tanto, o procesamento de residuos de mineral de ferro e multas na industria de minería creceu en importancia[7].

con todo, procesamento de residuos de ferro e multas permanece un reto vía fluxogramas tradicionais e tecnoloxías de beneficiação, polo tanto, alternativas como separación triboeléctrica-electrostática que é menos restritiva en canto a mineraloxía do mineral e do tamaño de partícula pode ser de interese. Seca-se o procesamento electrostática de mineral de ferro presenta unha oportunidade para reducir custos e xeración de residuos mollado asociados gravimétrica tradicional, flotación e circuítos de separación magnética mollado.

STET desenvolveu un proceso de separación que permite a separación eficiente de cinzas volantes e minerais segundo a súa resposta cando exposto a un campo eléctrico específico. A tecnoloxía foi aplicada con éxito para a industria de cinzas volantes e da industria de minerais industriais; e STET está a explorar outras aberturas do mercado onde os seus pestanas podería ofrecer unha vantaxe competitiva. Un dos mercados de destino é a modernización do mineral de ferro fino.

STET realizou estudos exploratorios con varios minerais de ferro e os resultados experimentais ata agora demostraron que o mineral de ferro de baixo contido pode ser promovido a través de separador de correa de STET tribo-electrostática. A STET secos ofertas electrostática proceso de separación moitas vantaxes sobre os métodos de procesamento mollado tradicionais, incluíndo a capacidade de recuperarse de ferro fino e ultra-fino que doutra forma serían perdidos para residuos se procesamento coa tecnoloxía existente. Ademáis, a tecnoloxía non require o consumo de auga, o que resulta na eliminación de bombeo, espesamento e secado, así como os custos e riscos asociados co tratamento de auga e eliminación; Non residuos húmidos eliminación - fracasos recentes de alto perfil de encoros de residuos destacaron o risco a longo prazo de almacenamento de residuos húmidos; e, ningún produto químico adicional necesaria, que, polo tanto, elimina o gasto permanente de reactivos e que permitan simplifica.

O mineral de ferro é unha industria cunha dinámica que é distinto dos outros metais comúns. Isto é debido ao seu mercado flotante, os enormes volumes de produción implicados e os gastos de dous correspondentes sobre o capital e os lados operativos [8] así como a ausencia de intercambio central cubos como a London Metals Exchange. Isto tradúcese en enormes retorno que son posibles cando os foguetes de alta de prezos e marxes de navalla fina cando as circunstancias son máis horrendo. Esta é unha razón detrás dos enormes volumes de produción ea énfase nos custos de produción de baixo da unidade.

Aquí, resultados dun estudo de selección da industria de mineral de ferro desenvolvido por STET e Soutex amósase a fin de identificar nichos en que a tecnoloxía STET pode ofrecer unha vantaxe económica en comparación con tecnoloxías convencionais. Soutex é un procesamento de minerais e metalurxia consultoría e ten experiencia en proxecto, optimizar e operar varios procesos de concentración de mineral de ferro, cunha comprensión do CAPEX, OPEX, así como os aspectos da industria de mineral de ferro de marketing. Para este estudo, Soutex sempre que a súa experiencia na avaliación de potenciais aplicacións para a separación triboelectrostatic en mineral de ferro. ámbito Soutex'incluiu desenvolvemento fluxogramas e orde do capital de nivel estudo magnitude e estimacións de custos operativos. Este artigo explora tres das máis prometedoras aplicacións atopados, a nivel técnico e económico. Estas tres aplicacións foron identificados como: Modernización de finos de mineral de ferro na minería australiana DSO; eliminación de concentrado de ferro fino de hematita / concentradores de magnetita; e, reprocesando de rico-Fe residuos das operacións Brasileiros.

2.0 STET Triboelectrostatic veciños Separator

As experiencias foron conducidas mediante un separador de correa de tribo-electrostática en escala de banca. Ensaios a escala de laboratorio, é a primeira fase dun proceso de aplicación da tecnoloxía de tres fases incluíndo avaliación a escala de banca, probas en escala piloto e implementación en escala comercial. O separador de banca é usado para o seguimento como a evidencia de carga tribo-electrostática e para determinar se un material é un bo candidato para a beneficiação electrostática. As principais diferenzas entre cada peza de equipos son presentados na Táboa 1. Mentres que o equipo utilizado dentro de cada fase difire en tamaño, o principio de funcionamento é fundamentalmente o mesmo.

STET valorou varias mostras de mineral de ferro en escala de banca e un movemento significativo de ferro e rexeitamento de silicatos foi observada (ver Táboa 2). Foron seleccionados condicións experimentais para que a recuperación de ferro vs. aumento ferro curva pode ser deseñada e máis tarde pode empregar como entrada para un modelo económico operar

mesa 2. resultados en escala de banca en diferentes minerais de ferro

| Exp | alimentación Fe % en peso | produto Fe % en peso | Fe absoluta Aumentar % | Fe recuperación % | SiO2 Rexeitamento % | D10 (? m) | D50 (? m) | D90 (? m) |

|---|---|---|---|---|---|---|---|---|

| 1 | 39.2 | 50.6 | 11.4 | 91.5 | 63.9 | 5 | 23 | 59 |

| 2 | 39.4 | 60.5 | 21.1 | 50.8 | 96.0 | 5 | 23 | 59 |

| 3 | 30.1 | 48.0 | 17.9 | 70.6 | 84.6 | 1 | 18 | 114 |

| 4 | 29.9 | 54.2 | 24.3 | 56.4 | 93.7 | 1 | 18 | 114 |

| 5 | 47.0 | 50.2 | 3.2 | 96.6 | 35.3 | 17 | 62 | 165 |

| 6 | 21.9 | 48.9 | 27.0 | 41.2 | 96.6 | 17 | 62 | 165 |

| 7 | 47.6 | 60.4 | 12.8 | 85.1 | 96.9 | 17 | 62 | 165 |

| 8 | 35.1 | 44.9 | 9.8 | 89.0 | 54.2 | 3 | 61 | 165 |

| 9 | 19.7 | 37.4 | 17.7 | 76.0 | 56.8 | 5 | 103 | 275 |

| 10 | 54.5 | 62.5 | 8.0 | 86.3 | 77.7 | 5 | 77 | 772 |

| 11 | 54.6 | 66.5 | 11.9 | 82.8 | 95.6 | 8 | 45 | 179 |

(Consulte a sección 3.0, figura 4). Resultados experimentais adicionais mostran resultados de separación de mostras de mineral de ferro que utilizan a tecnoloxía STET preséntanse nunha publicación anterior polos STET no tratamento de mineral de ferro [9].

mesa 1. proceso de aplicación de tres fases utilizando tecnoloxía STET ficha de correa de triboeléctrica electrostática-.

| Fase | Usado para: | Lonxitude do electrodo | Tipo de Proceso |

|---|---|---|---|

| 1- Escala de banco Avaliación | Cualitativo Avaliación | 250cm | Lote |

| 2- Escala piloto Probando | Cuantitativo avaliación | 610cm | Lote |

| 3- comercial Escala | comercial Produción | 610cm | Continuo |

Como se pode ver na táboa 1, A principal diferenza entre o separador de banca e escala piloto e separadores na escala comercial é que a lonxitude do separador de banca é aproximadamente 0.4 veces a lonxitude de unidades en escala piloto e en escala comercial. Como a eficiencia de separación é unha función da lonxitude do electrodo, probas en escala de banca non pode ser usado como un substituto para probas en escala piloto. probas en escala piloto é necesario para determinar a extensión da separación que o proceso STET pode conseguir a escala comercial, e para determinar se o proceso STET pode cumprir os obxectivos de produtos en determinadas taxas de alimentación. Debido á diferenza na lonxitude da separación activa de escala de banca para escala piloto, resultados tipicamente mellorar a escala piloto.

2.1 Principio de funcionamento

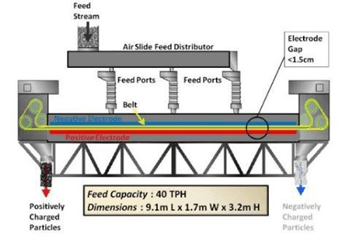

Na ficha de correa de triboeléctrica electrostática- (vexa a Figura 1 ea figura 2), material é introducida no intervalo fina 0.9 - 1.5 cm entre dous electrodos planos paralelos.

As partículas son cargadas por vía triboeléctrica por contacto interpartículas. Por exemplo, no caso dunha mostra de ferro comprendendo principalmente partículas minerais hematita e cuarzo, do cargado positivamente (hematita) e negativamente

As partículas son cargadas por vía triboeléctrica por contacto interpartículas. Por exemplo, no caso dunha mostra de ferro comprendendo principalmente partículas minerais hematita e cuarzo, do cargado positivamente (hematita) e negativamente

cobra (cuarzo) están unidas para os electrodos opostos. As partículas son entón arrastrados cara arriba por unha correa de malla aberta en movemento continuo e transmitida en direccións opostas. O cinto move-se as partículas adxacentes de cada un dos electrodos para extremidades opostas do separador. O fluxo en contra-corrente das partículas de separación e carga continuo triboeléctricas por colisións entre partículas prevé unha separación de multi-fase e resulta excelente pureza e recuperación dunha unidade de paso única. A correa permite o procesamento en partículas finas e ultra-finas, incluíndo partículas inferiores a 20 dun, proporcionando un método para limpar continuamente a superficie dos electrodos e eliminar as partículas finas, que doutro xeito unirse á superficie dos electrodos. A elevada velocidade de correa tamén posibilita débitos ata 40 toneladas por hora nun único separador por transmitir continuamente para fóra o material do separador. Ao controlar varios parámetros do proceso, o dispositivo permite a optimización do grao de mineral e recuperación.

O proxecto separador é relativamente simple. A correa e de rolos asociados son as únicas partes móbiles. Os electrodos son estacionarios e composto por un material altamente duradeiro. A correa é unha parte consumível que require pouco frecuente pero periódica substitución, un proceso que é capaz de ser completado por un único operador en só 45 minutos. A lonxitude do electrodo é aproximadamente a ficha 6 metros (20 ft.) ea anchura 1.25 metros (4 ft.) para unidades comerciais en tamaño grande (vexa a Figura 3). O consumo de enerxía é menor que 2 kWh por tonelada de material procesado coa maior parte da enerxía consumida por dous motores de accionar a correa.

O proceso é completamente seco, non require materiais adicionais e non produce augas residuais ou emisións atmosféricas. Para a separación mineral, a pestana ofrece unha tecnoloxía para reducir o consumo de auga, prolongar a vida reserva e / ou recuperación e reprocesando de residuos.

O proceso é completamente seco, non require materiais adicionais e non produce augas residuais ou emisións atmosféricas. Para a separación mineral, a pestana ofrece unha tecnoloxía para reducir o consumo de auga, prolongar a vida reserva e / ou recuperación e reprocesando de residuos.

A compacidade do sistema permite flexibilidade en proxectos de instalación. A tecnoloxía de separación por correa tribo-electrostático é robusto e industrialmente comprobada e foi aplicado industrialmente en primeiro lugar para o tratamento de cinzas de carbón de combustión na mosca 1995. A tecnoloxía é eficiente na separación de partículas de carbón desde a combustión incompleta do carbón, a partir das partículas de aluminossilicato minerais vítreas en cinzas volantes. A tecnoloxía foi fundamental na viabilidade de reciclaxe das cinzas volantes rica en minerais como un substituto de cemento na produción de formigón.

desde 1995, sobre 20 millóns de toneladas de cinzas produto mosca foron procesadas polos separadores STET instalados nos EUA. A historia industrial de mosca separación de cinzas STET está listado na táboa 3.

No procesamento de minerais, a tecnoloxía de separador de correa de triboeléctricas foi utilizado para separar unha gran variedade de materiais, incluíndo calcita / cuarzo, talco / magnesita, e Barita / cuarzo.

mesa 3. Aplicación industrial de separación correa tribo-electrostático para cinzas volantes

| utilidade / estación de enerxía | Localización | Inicio comercial operacións | facilidade detalles |

|---|---|---|---|

| Duke Energy - Estación Roxboro | Carolina do Norte Estados Unidos | 1997 | 2 separadores |

| linguaxes de enerxía- Brandon Shores | Maryland EUA | 1999 | 2 separadores |

| Scottish Power- estación Longannet | Scotland Reino Unido | 2002 | 1 separador |

| Jacksonville Eléctrico-St. Parque de enerxía do río Johns | Florida USA | 2003 | 2 separadores |

| South Mississippi Electric Power -R.D. día seguinte | Mississippi Estados Unidos | 2005 | 1 separador |

| New Brunswick Power-Belledune | New Brunswick Canadá | 2005 | 1 separador |

| DE npower-Didcot Station | Reino Unido | 2005 | 1 separador |

| Estación Talen Energy-Brunner Island | Pensilvania EUA | 2006 | 2 separadores |

| -Electric Big Station Dobre Tapa | Florida USA | 2008 | 3 separadores |

| DE npower Aberthaw-Station | Wales Reino Unido | 2008 | 1 separador |

| -Energy Estación West Burton FED | Reino Unido | 2008 | 1 separador |

| ZGP (Lafarge Cement / Ciech Janikosoda JV) | Polonia | 2010 | 1 separador |

| Corea do sueste Poder- Yeongheung | Corea do sur | 2014 | 1 separador |

| PGNiG Termika-Sierkirki | Polonia | 2018 | 1 separador |

| Taiheiyo Cement Company-Chichibu | Xapón | 2018 | 1 separador |

| Cinza Mosca Armstrong- Cemento Eagle | Filipinas | 2019 | 1 separador |

| Corea do sueste Poder- Samcheonpo | Corea do sur | 2019 | 1 separador |

3.0 metodoloxía

tres (3) casos foron identificados para a súa posterior avaliación e son procesadas a través dunha orde de estudo de nivel magnitude económica e risco de revisión / oportunidade. A avaliación baséase no potencial de ganancia dun operador entendería, incorporando a tecnoloxía da STET no fluxogramas da súa fábrica.

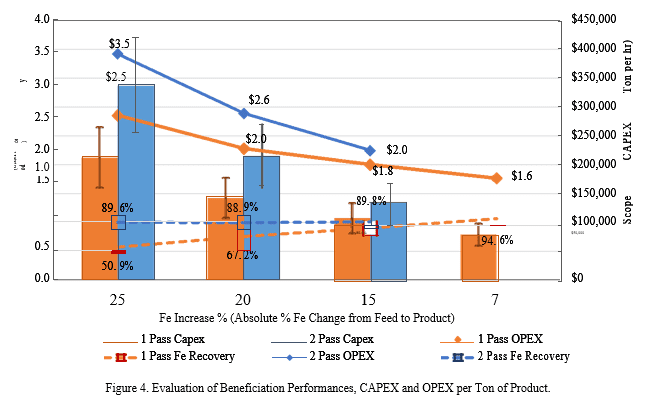

Desempeño do separador STET estímase segundo probas a escala de banca realizados (ver Táboa 2). Os datos recollidos con varios minerais de ferro permitiu a calibración dun modelo de recuperación que se emprega para prever a recuperación para os tres (3) estudos de caso. figura 4 ilustra o resultado do modelo en termos de performances e custos. A recuperación de ferro indícase directamente sobre as barras, contra o beneficio do ferro en % Fe. Na proba escala de banca, unha única pasaxe a través da STET probouse, así como un fluxogramas de dúas pasaxes. fluxogramas-pass dous implica a limpeza das colas máis ásperas, Por conseguinte, o aumento da recuperación substancialmente. con todo, isto implica máquinas STET adicionais e, polo tanto, custos máis elevados. As barras de erro sobre as barras de CAPEX indican variación de prezos CAPEX dependendo do tamaño do proxecto. As figuras CAPEX unitarias diminuirá co tamaño do proxecto. Como un exemplo, para o mineral típico probado cun diagrama de proceso de dous pasos, un aumento de 15% en contido de ferro (i. de 50% fe para 65% Fe) podería prever unha recuperación de ferro 90%. recuperacións de ferro máis baixos son usados voluntariamente nos seguintes casos de estudo, a fin de considerar a perda inherente de recuperación na produción de concentrados de mineral de ferro de grao superior.

Para cada estudo de caso, un fluxogramas aparece nunha orde de nivel de magnitude e só o equipo principal aparece, a fin de apoiar a avaliación económica. Para cada fluxogramas, a economía son estimados baixo as seguintes categorías: gasto de capital (CAPEX); O gasto operativo (OPEX); e, receita. Nesta fase de selección, o nivel de precisión para cada categoría é a "orde de grandeza" (± 50%).

CAPEX principal equipo estímase usando bases de datos internos (Proporcionada polo Soutex) e citas equipo cando dispoñible. Factores foron determinados para establecer o custo de ambos os custos directos e indirectos. valores STET específica CAPEX inclúen equipos e controis secundario, xustificar unha fatoração menor para a instalación e construción desta peza de equipos. A estimación OPEX consta de mantemento, man de obra, enerxía e os custos de consumo. Os elementos técnicos proporcionados polo proceso fluxogramas apoiar a avaliación de custos, tanto en termos de CAPEX e OPEX, e elementos de custos relacionados coa instalación e uso de STET ficha de correa de tribo-electrostática foron estimados mediante base de datos STET de proxectos concluídos e mineral de ferro traballo de proba escala de banca.

Os valores utilizados nas seguintes avaliacións de custos son derivados a partir da Figura 4. Como un exemplo, para o mineral típico probado con dous paso de concentración e de aumentar 15% en contido de ferro (i. de 50% fe para 65% Fe) custaría uns 135 000$ por tonelada / h nos investimentos e 2 $ / t en OPEX (toneladas de concentrado de ferro). Como este foi concibido como un estudo de seguimento, se decidiu permanecer conservador sobre os prezos do produto e para realizar análises de sensibilidade en relación a nota final e prezo do produto. Desde novembro 2019, 62% comercios de mineral de ferro por vía marítima ao redor de 80USD / t, cunha volatilidade moi elevada.

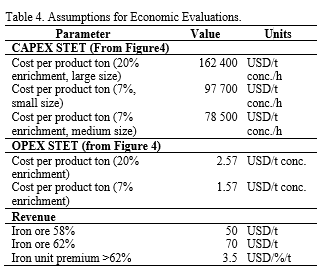

O premio en concentrado unidade de mineral de ferro tamén é moi volátil e depende de moitos factores, tales como contaminantes e as necesidades dun cliente específico. A diferenza de prezo entre 65% ferro e 62% ferro está cambiando constantemente no tempo. en 2016, a diferenza era mínima (en torno a 1 $/t/% Fe) pero en 2017-2018, o premio subiu preto de 10 $/t/% Fe. No momento da redacción deste texto, é actualmente de preto de 3 $/t/% Fe [10]. mesa 4 espectáculos seleccionados criterios de proxecto utilizadas para a estimación custando.

mesa 4. Premisas para Avaliacións Económicas.

O tempo de retorno estímase a partir do primeiro ano de produción. Para cada proxecto, un dous adicionais (2) anos deben ser considerados para a construción. Os valores de fluxo de caixa (gastos e ingresos) son desconto a partir do inicio da construción.

O tempo de retorno estímase a partir do primeiro ano de produción. Para cada proxecto, un dous adicionais (2) anos deben ser considerados para a construción. Os valores de fluxo de caixa (gastos e ingresos) son desconto a partir do inicio da construción.

4.0 proceso de beneficiação nunha operación de DSO seco

mineral de embarque directo (DSO) proxectos que o maior volume de mineral de ferro do mundo, principalmente alimentando o mercado chinés e maior parte do volume vén de Australia Occidental (WA) e Brasil. en 2017, o volume de mineral de ferro producido en WA excedido 800 millóns de toneladas eo volume do Brasil foi de preto de 350 millóns de toneladas [11]. Os procesos de beneficiamento son moi simples, que consiste principalmente de esmagamento, lavado e clasificación [12].

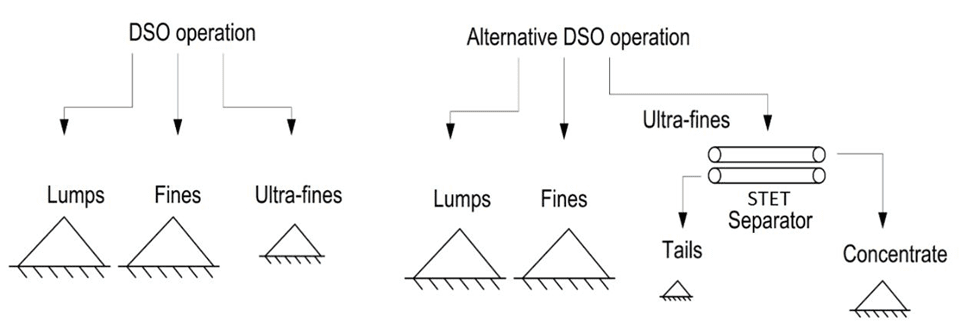

Beneficiamento de Ultra-fino para xerar un 65% concentrado de fe é unha oportunidade para o mercado de DSO. O enfoque adoptado para avaliar as vantaxes da tecnoloxía STET para proxectos DSO é un trade-off entre a produción de ferro de baixo contido ultra multas existentes e unha alternativa de producir un produto con valor engadido tras o beneficiamento STET. O fluxogramas proposto (figura 5) considera unha operación de DSO ficción WA que exportar actualmente entre os seus produtos ultra-finos en 58% Fe. A alternativa sería concentrar os ultra-finos, a fin de aumentar o valor do produto final. mesa 5 presenta algúns dos criterios de deseño eo balance de masa de alto nivel utilizados na estimación do orzamento. O depósito en termos de grao e capacidade non representa un proxecto existente, senón un proxecto DSO típico en termos de tamaño e produción.

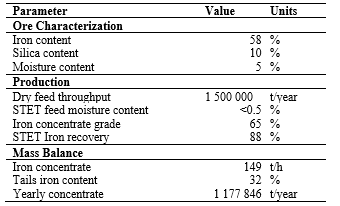

mesa 5. Ultra-fino DSO Proxecto Planta de beneficiamento Criterios e balance de masa.

figura 5. Fluxogramas Comparado na DSO trade-off

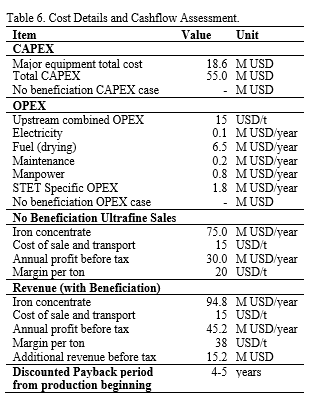

mesa 6 presenta o CAPEX de alto nivel, OPEX e ingresos estimadas. A estimación de CAPEX inclúe a adición dun novo sistema de load-out dedicado (silo loadout e carga coche), así como o sistema de STET. Co fin de avaliar a volta do fluxogramas proposto, a análise económica faise en torno a un trade-off entre o caso de beneficiamento ea venda dun produto de baixa calidade. No caso de beneficiamento, o volume é reducido, pero o premio en unidades de ferro aumenta o prezo de venda significativamente. no OPEX, unha estimación é proporcionada para o tratamento de mineral a importe (minería, esmagador, clasificación e manexo).

A pesar da redución do volume significativamente, o retorno é interesante dado o premio de concentrado de mineral de ferro de alta calidade. O cálculo de retorno é altamente dependente deste premio, que está a aumentar nos últimos anos debido a cuestións ambientais. Tal como demostrou supra (mesa 6), a atractiva económica de tal proxecto un é altamente dependente da diferenza de prezo entre 58% ferro e 65% ferro. Nesta avaliación actual, este premio prezo era 30.5 $/t, que reflicte aproximadamente a situación actual do mercado. con todo, este prezo Premium ten historicamente variaron de 15 - 50 $/t.

5.0 Scavenging Proceso nun Gravidade

Fábrica de separación

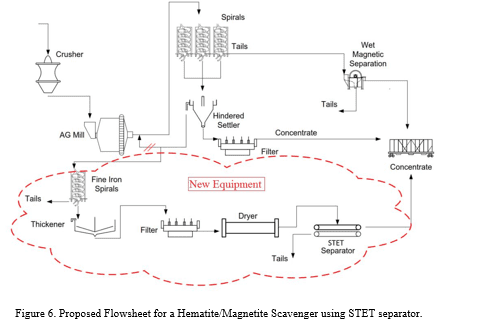

concentradores de ferro no uso rexión concentración gravidade América, que é unha forma eficaz de se concentrar a hematita e magnetite, especialmente para a fracción de tamaño superior a 75 dun [5,13]. Hematita / plantas de magnetite nesta rexión usan tipicamente espirais como o proceso de separación primaria e tamén incorporar pasos de intensidade baixo separación magnética (LIMS). Un problema común en toda plantas hematita / magnetita é a recuperación de ferro fino como os residuos mineral de ferro é moitas veces chegar a niveis tan elevados como 20%. O principal reto está relacionado coa hematita fina, como o ferro fino dificilmente pode ser recuperado por espirais e é impermeable á LIMS usado para recuperar ben magnetite. en contraste, a ficha de STET é altamente eficaz na separación de partículas finas, incluíndo partículas inferiores a 20 dun micras onde LIMS e espirais son menos eficaces. polo tanto, o rebosar dun hydrosizer máis limpo (colono impedido) alimentando espirais limpador é un bo axuste para a tecnoloxía STET. O fluxogramas proposta é presentada na Figura 6.

nesta configuración, a liña guión vermello destaca novos equipos dentro dunha fábrica existente. Baixo o fluxogramas proposto, en vez de ser recirculado, o rebosar colono impedido sería procesado por espirais de eliminación que operan en condicións distintas das espirais máis ásperas. Un concentrado de ferro fino pode ser producido e secou-se. O concentrado seco sería entón dirixida ao separador STET, a fin de producir un concentrado final de calidade vendíbel. O produto fino podía ser comercializados por separado ou en conxunto coa produción concentrador resto.

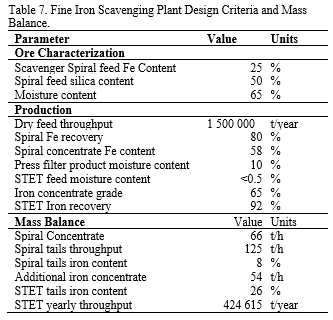

mesa 7 presenta os criterios de deseño eo balance de masa de alto nivel utilizada na estimación do orzamento.

mesa 8 presenta o CAPEX de alto nivel, OPEX e ingresos estimadas.

Esta análise indica que o regreso de implantación dun circuíto de limpeza que inclúen tecnoloxía STET é atractivo e garante unha análise máis aprofundada.

Outra vantaxe de secar o concentrado de ferro fino en comparación con tecnoloxías competidores é o beneficio asociado resultante do manexo de materiais seguinte concentración. Moi ben concentrado mollado é problemática en relación filtrado, manipulación e transporte. Conxelación problemas en trens e fundente en barcos fai o secado de concentrado moi fina, por veces, obrigatoria. STET secado incorporado podía, polo tanto, facer-se vantaxoso.

6.0 Beneficiamento de residuos brasileiros

depósito

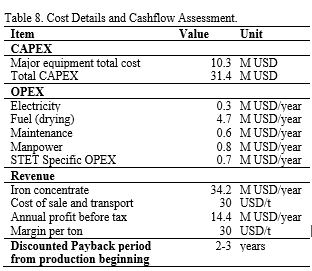

Beneficiamento de residuos finos aparece como unha aplicación de valor engadido para os procesadores para valorar a tecnoloxía STET, como o recurso é finamente moído e dispoñible para baixo custo. Mentres que os depósitos de residuos de mineral de ferro tendo niveis elevados de ferro están presentes en moitos lugares, lugares onde a loxística son simples debe ser privilexiada para a súa posterior avaliación. depósitos brasileiros conteñen notas Fe altos e estratexicamente situado preto de infraestrutura de transporte existente podería representar unha boa oportunidade para os procesadores para beneficiarse da implantación da tecnoloxía tribo-Electrostática STET. O fluxogramas proposto (figura 7) considera un Fe-rico operación residuos brasileiros de ficción na que a tecnoloxía STET sería o único proceso de beneficiamento.

Beneficiamento de residuos finos aparece como unha aplicación de valor engadido para os procesadores para valorar a tecnoloxía STET, como o recurso é finamente moído e dispoñible para baixo custo. Mentres que os depósitos de residuos de mineral de ferro tendo niveis elevados de ferro están presentes en moitos lugares, lugares onde a loxística son simples debe ser privilexiada para a súa posterior avaliación. depósitos brasileiros conteñen notas Fe altos e estratexicamente situado preto de infraestrutura de transporte existente podería representar unha boa oportunidade para os procesadores para beneficiarse da implantación da tecnoloxía tribo-Electrostática STET. O fluxogramas proposto (figura 7) considera un Fe-rico operación residuos brasileiros de ficción na que a tecnoloxía STET sería o único proceso de beneficiamento.

O depósito é considerado o suficientemente grande para facilitar décadas de alimentación a unha taxa anual de 1.5 M ton / ano. Para este escenario, o mineral de alimentación xa está finamente moído cun D50 de ~ 50 Im e do mineral terían que ser empuxada, transportados e, a continuación, secou-se antes de beneficiamento tribo-electrostática. O concentrado, entón, ser cargado no trens / barcos e os novos residuos serían almacenadas nunha nova unidade.

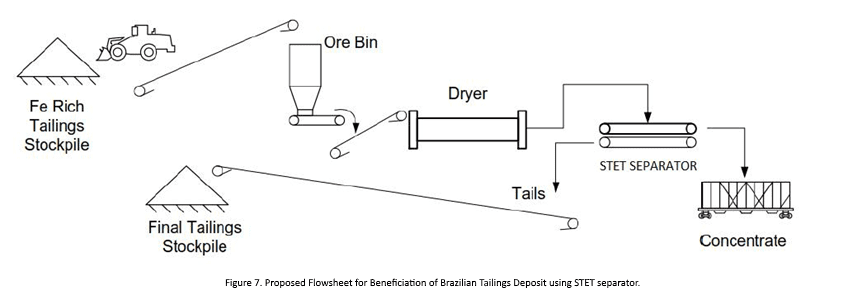

mesa 9 presenta o balance criterios de deseño e de alto nivel de masa utilizada na estimación do orzamento. mesa 10 presenta o CAPEX de alto nivel, OPEX e ingresos estimadas.

Tal como demostrou na Táboa 10, o regreso de implantación da tecnoloxía STET ao beneficiamento dos residuos brasileiros é atractivo. ademais, desde un punto de vista ambiental do fluxogramas proposto tamén de xeito vantaxoso como a beneficiação de residuos secos ía reducir o tamaño de residuos e superficie e tamén reducir os riscos asociados co mollo disposición de residuos.

Tal como demostrou na Táboa 10, o regreso de implantación da tecnoloxía STET ao beneficiamento dos residuos brasileiros é atractivo. ademais, desde un punto de vista ambiental do fluxogramas proposto tamén de xeito vantaxoso como a beneficiação de residuos secos ía reducir o tamaño de residuos e superficie e tamén reducir os riscos asociados co mollo disposición de residuos.

7.0 Discusión e Recomendacións

O separador STET demostrouse correctamente a escala de banca para o mineral de ferro fino separado, polo tanto, ofrecendo procesadores un novo método para recuperar multas que doutra forma sería difícil proceso para notas vendavais coas tecnoloxías existentes.

Os diagramas de fluxo avaliadas pola STET e Soutex son exemplos de procesamento de mineral de ferro que poden beneficiarse de separación triboelectrostatic seco. os tres (3) fluxogramas desenvolvidos presentados neste estudo non son exclusivas e outras alternativas deben ser consideradas. Este estudo preliminar indica que os procesos de eliminación que inclúen gastos de secado baixo, operacións e residuos DSO beneficiamento ten unha boa oportunidade de éxito comercial.

Outra vantaxe no procesamento en seco é o almacenamento de residuos - que actualmente están almacenados en enormes concas de residuos – como residuos secos tería a vantaxe de eliminar un risco ambiental importante. encoro de residuos fracasos recentes e ben divulgados destacar a necesidade de xestión de residuos.

As entradas para este estudo foi utilizado para calcular grao de mineral de ferro e recuperación foron corridos os resultados de separación de escala usando mostras de mineral de ferro a partir de varias rexións. con todo, A mineraloxía e de liberación características de cada mineral é único, polo tanto, mostras de mineral de ferro ao cliente debe ser avaliado polo banco ou escala piloto. Nunha seguinte paso do desenvolvemento, os tres fluxogramas avaliadas neste documento debe ser estudado en máis detalle.

finalmente, outras tecnoloxías están en estudo para a recuperación de ferro fino, como WHIMS, Gabaritos e clasificadores de refluxo. É xa sabido que moitos procesos de separación húmido de ser eficaz para partículas menores de 45μm, e polo tanto, a tecnoloxía STET pode ter unha vantaxe na gama moi fina, como STET viu bos actuacións coa alimentación tan fina como 1 Hm. Un trade-off estudo formal comparando as tecnoloxías citadas con STET debe ser conducida, que incluiría a avaliación de desempeño, capacidade, custo, etc. Deste xeito, o mellor nicho para STET pode ser destacada e refinado.

Referencias

1. Lu, L. (Ed.) (2015), "Mineral de ferro: mineraloxía, Procesamento e Sostibilidade Ambiental ", Elsevier.

2. Ferreira, H., & leite, M. G. P. (2015), "Un estudo de Avaliación do Ciclo de Vida de minería de mineral de ferro", Xornal da produción máis limpa, 108, PP. 1081-1091.

3. Filippov, L. O., Severov, V. V., & Filippova, eu. V. (2014), "Unha visión xeral do produto de minerais de ferro vía flotación Catión inversa", Xornal Internacional de procesamento mineral, 127, PP. 62-69.

4. Sahoo, H., temperán, S. S., Rao, D. S., Mishra, B. K., & o, B. (2016), "Papel do contido de sílice e alúmina en flotación de mineral de ferro", Xornal Internacional de Procesamento Mineral, 148, PP. 83-91.

5. piscina, Claude, et al (2014), “curvas de recuperación de tamaño de minerais en espirais industriais para minaría de óxido de procesamento de ferro.” minerais Enxeñería 65, PP 115-123.

6. Luo, X., Wang, Y., Wen, S., mamá, M., sol, C., Yin, W., & mamá, e. (2016), "Efecto de minerais de carbonato sobre o comportamento de flotación de cuarzo en condicións de flotación inversa aniônico de minerais de ferro", Xornal Internacional de Procesamento Mineral, 152, PP. 1-6.

7. da Silva, F. L., Araújo, F. G. S., Teixeira, M. P., Gomes, R.C., & Kruger, F. L. (2014), "Estudo da recuperación e reciclaxe de residuos desde a concentración de mineral de ferro para a produción de cerámica", Cerámica International, 40(10), PP. 16085-16089.

8. Bielitza, Mark P. (2012), “Perspectivas para o 2020 Ferro mercado de mineral. Análise cuantitativa do Mercado Dynamics e estratexias de atenuación de riscos” libros, Rainer Hampp Publicación, edición 1, número 9783866186798, Jan-Jun.

9. Rojas-Mendoza, L. F. Hrach, K. Flynn e A. Gupta. (2019), "Beneficiação química do mineral de ferro de baixo contido, usando un separador de correa de tribo-eléctrico", En Proceedings, Conferencia Anual pemes & Expo e CMA 121 National Western Mining Conference Denver, Colorado - febreiro 24-27, 2019.

10. Índice de prezo spot China Iron Ore (CSI). Traído desde http://www.custeel.com/en/price.jsp

11. U.S. Geological Survey (USGS) (2018), "Mineral de ferro", en Iron Estatística e información Ore.

12. Jankovic, A. (2015), "A evolución da moenda de mineral de ferro e tecnoloxías de clasificación. Mineral de ferro. http://dx.doi.org/10.1016/B978-1-78242-156-6.00008-3.

Elsevier Ltd.

13. Richards, R. G., et al. (2000), “separación por gravidade de Ultra-fina (- 0.1 mm) minerais usando separadores de espiral.” minerais Enxeñería 13.1, PP. 65-77.