Wybierz język:

Sprzęt do ST & Technologia LLC (STET) tryboelektrostatyczna technologia separatora taśmowego pozwala na korzyści z drobnych minerałów proszki z całkowicie suchą technologią przy wysokiej przepustowości. Separator STET doskonale nadaje się do oddzielania bardzo drobnych (<1µm) do umiarkowanie grubej (500µm) Cząstek, w przeciwieństwie do innych procesów separacji elektrostatycznej, które są zazwyczaj ograniczone do >75μm wielkości. STET z powodzeniem beneficiated próbek rudy żelaza, w tym run-of-mine rudy, i itabiit z zawartością żelaza, począwszy od 30-55%. Wyniki badań doświadczalnych wskazują, że rudy żelaza niskiej jakości można ulepszyć do klasy handlowej (58-65% Fe) równocześnie odrzucając krzemionkę za pomocą separatora pasa STET. Tutaj, kompendium wyników doświadczalnych i wstępne badanie potencjalnych zastosowań technologii STET dla przemysłu żelaza. Badania wstępne obejmują arkusze przepływowe wysokiego poziomu i oceny ekonomiczne dla wybranych aplikacji. Omówiono również wyzwania związane z przyjęciem tej technologii i porównaniem z obecnie dostępnymi technologiami przetwarzania grzywien rudy żelaza..

1.0 Wprowadzenie

Ruda żelaza jest czwartym najczęściej występującym elementem skorupy ziemskiej i jest niezbędna dla globalnego rozwoju gospodarczego i produkcji stali [1-2]. Rudy żelaza mają szeroki zakres składu chemicznego, szczególnie dla zawartości Fe i związanych z nimi minerałów gangue [1]. Głównymi minerałami żelaznymi są hematyt, goethite, limonit i magnetyt [1,3] a główne zanieczyszczenia w rudach żelaza są 2 i Al2O3. Każde złoże mineralne ma swoje unikalne właściwości w odniesieniu do minerałów żelaznych i gangue bearing, i dlatego wymaga innej techniki koncentracji [4].

Nowoczesne obwody przetwarzania minerałów z żeliwa mogą obejmować stężenie grawimetryczne, stężenie magnetyczne, i etapy flotacji [1,3]. Jednak, nowoczesne obiegi stanowią wyzwanie w zakresie przetwarzania drobnych rud żelaza i szlamów [4-6]. Techniki grawimetryczne, takie jak spirale, są ograniczone wielkością cząstek i są uważane za skuteczny sposób zagęszczania hematytu i magnetytu tylko dla frakcji wielkości powyżej 75μm. [5]. Mokra i sucha separacja magnetyczna o niskiej intensywności (LIMS (LIMS)) techniki są stosowane do przetwarzania wysokiej jakości rud żelaza o silnych właściwościach magnetycznych, takich jak magnetyt, podczas gdy mokra separacja magnetyczna o wysokiej intensywności służy do oddzielania minerałów zawierających żelazo o słabych właściwościach magnetycznych, takich jak hematyt, od minerałów skały płonnej. Metody magnetyczne stanowią wyzwanie ze względu na ich wymóg, aby ruda żelaza była podatna na pola magnetyczne [3]. Flotacja jest stosowana w celu zmniejszenia zawartości zanieczyszczeń w niskorasowych rudach żelaza, ale jest ograniczony kosztem odczynników, i obecność krzemionki, bogate w tlenek glinu szlamy i minerały węglanowe [4,6]. W przypadku braku dalszego przetwarzania strumieni odrzutów, drobne odrzuty żelaza zostaną ostatecznie usunięte do zapory przeróbczej [2].

Utylizacja odpadów przeróbczych i przetwarzanie drobnych cząstek żelaza stały się kluczowe dla ochrony środowiska i odzysku cennych przedmiotów żelaznych, Odpowiednio, i w związku z tym przetwórstwo rudy żelaza i móż szlachetniejszych w przemyśle wydobywczym zyskało na znaczeniu[7].

Jednak, przetwarzanie odpadów i drobnic żelaza pozostaje wyzwaniem za pomocą tradycyjnych schematów blokowych, a zatem alternatywne technologie korzystne, takie jak separacja tryboelektrostatyczna, która jest mniej restrykcyjna pod względem mineralogii rudy i wielkości cząstek, mogą stać się interesujące. Sucha obróbka elektrostatyczna rudy żelaza stanowi szansę na obniżenie kosztów i wytwarzanie mokrych odpadów związanych z tradycyjną grawimetryczną, obwody separacji flotacyjnej i mokrej separacji magnetycznej.

STET opracował proces separacji, który umożliwia wydajne oddzielanie popiołów lotnych i minerałów zgodnie z ich reakcją po wystawieniu na działanie określonego pola elektrycznego.. Technologia została z powodzeniem zastosowana w przemyśle popiołów lotnych i przemyśle minerałów przemysłowych; stet bada obecnie inne otwarcia rynku, w których ich separatory mogłyby zapewnić przewagę konkurencyjną. Jednym z rynków docelowych jest modernizacja drobnej rudy żelaza.

STET przeprowadził badania eksploracyjne z kilkoma rudymi żelaza, a dotychczasowe wyniki eksperymentalne wykazały, że niskosemperyturowe grzywny za rudę żelaza można ulepszyć za pomocą dwuprofilowego separatora pasa STET. Proces separacji elektrostatycznej STET na sucho oferuje wiele korzyści w stosunku do tradycyjnych metod obróbki na mokro, w tym zdolność do odzyskiwania drobnego i ultra-drobnego żelaza, które w przeciwnym razie zostałyby utracone na odpady, gdyby przetwarzanie z istniejącą technologią. W dodatku, technologia nie wymaga zużycia wody, co prowadzi do eliminacji pompowania, zagęszczanie i suszenie, jak również wszelkie koszty i ryzyko związane z uzdatnianiem i unieszkodliwianiem wody; brak utylizacji odpadów przeróbczych na mokro – niedawne głośne awarie zapór przeróbczych uwypukliły długoterminowe ryzyko składowania mokrych odpadów przeróbczych; i, nie wymaga żadnych dodatkowych substancji chemicznych, co w związku z tym niweluje bieżące koszty odczynników i upraszcza wydawanie pozwoleń.

Ruda żelaza jest przemysłem o dynamice, która różni się od innych metali nieszlachetnych. Wynika to z wahań na rynku., ogromne wolumeny produkcji i związane z tym wydatki zarówno po stronie kapitałowej, jak i operacyjnej [8] a także brak centralnych centrów giełdowych, takich jak London Metals Exchange. Przekłada się to na ogromne zyski, które są możliwe, gdy cena gwałtownie wzrośnie, i cienkie jak brzytwa marże, gdy okoliczności są gorsze.. Jest to jeden z powodów ogromnych wielkości produkcji i nacisku na niskie jednostkowe koszty produkcji.

Tutaj, przedstawiono wyniki badań przesiewowych przemysłu rudy żelaza opracowanych przez STET i Soutex w celu zidentyfikowania nisz, w których technologia STET mogłaby zaoferować przewagę ekonomiczną w porównaniu z bardziej konwencjonalnymi technologiami. Soutex jest firmą konsultingową zajmującą się przetwórstwem minerałów i metalurgią, ma doświadczenie w projektowaniu, optymalizacja i obsługa różnych procesów zagęszczania rudy żelaza, ze zrozumieniem CAPEX, OPEX oraz aspekty marketingowe przemysłu rudy żelaza. Do tego badania, Soutex zapewnił swoją wiedzę specjalistyczną w zakresie oceny potencjalnych zastosowań separacji tryboelektrostatycznej w rudzie żelaza. Zakres soutex obejmował opracowanie schematu technologicznego oraz oszacowanie kapitału i kosztów operacyjnych na poziomie badania na poziomie rzędu wielkości. W tym artykule omówiono trzy z najbardziej obiecujących znalezionych zastosowań, na poziomie technicznym i ekonomicznym. Te trzy wnioski zostały zidentyfikowane jako: Modernizacja móż rudy żelaza w australijskim górnictwie DSO; oczyszczanie drobnego koncentratu żelaza w koncentratorach hematytu/magnetytu; i, powtórne przetwarzanie odpadów bogatych Fe z operacji brazylijskich.

2.0 STET Triboelectrostatic Separator pasa

Eksperymenty przeprowadzono przy użyciu nisko-antyelekcyjno-elektrostatycznego separatora pasa. Testowanie w skali laboratoryjnej jest pierwszą fazą trójfazowego procesu wdrażania technologii, w tym oceny w skali laboratoryjnej, testy na skalę pilotażową i wdrażanie na skalę komercyjną. Separator porównawczy jest wykorzystywany do badania przesiewowego w celu sprawdzenia, czy materiał jest dobrym kandydatem do wyładowania elektrostatycznego. Główne różnice między poszczególnymi urządzeniami przedstawiono w tabeli 1. Podczas gdy sprzęt używany w każdej fazie różni się wielkością, zasada działania jest zasadniczo taka sama.

STET ocenił kilka próbek rudy żelaza w skali laboratoryjnej i zaobserwowano znaczny ruch żelaza i odrzucenie krzemianów (Patrz tabela 2). Warunki eksperymentalne zostały wybrane tak, aby odzysk żelaza vs. krzywa wzrostu żelaza może być narysowana, a następnie wykorzystana jako dane wejściowe dla operacyjnego modelu ekonomicznego

Tabela 2. Wyniki w skali laboratoryjnej na różnych rudach żelaza

| Exp | Paszy Fe wt.% | Produktu Fe wt.% | Absolutny Fe Wzrost % | Fe Odzyskiwanie % | SiO2 Odrzucenie % | D10 (µm) | D50 (µm) | D90 (µm) |

|---|---|---|---|---|---|---|---|---|

| 1 | 39.2 | 50.6 | 11.4 | 91.5 | 63.9 | 5 | 23 | 59 |

| 2 | 39.4 | 60.5 | 21.1 | 50.8 | 96.0 | 5 | 23 | 59 |

| 3 | 30.1 | 48.0 | 17.9 | 70.6 | 84.6 | 1 | 18 | 114 |

| 4 | 29.9 | 54.2 | 24.3 | 56.4 | 93.7 | 1 | 18 | 114 |

| 5 | 47.0 | 50.2 | 3.2 | 96.6 | 35.3 | 17 | 62 | 165 |

| 6 | 21.9 | 48.9 | 27.0 | 41.2 | 96.6 | 17 | 62 | 165 |

| 7 | 47.6 | 60.4 | 12.8 | 85.1 | 96.9 | 17 | 62 | 165 |

| 8 | 35.1 | 44.9 | 9.8 | 89.0 | 54.2 | 3 | 61 | 165 |

| 9 | 19.7 | 37.4 | 17.7 | 76.0 | 56.8 | 5 | 103 | 275 |

| 10 | 54.5 | 62.5 | 8.0 | 86.3 | 77.7 | 5 | 77 | 772 |

| 11 | 54.6 | 66.5 | 11.9 | 82.8 | 95.6 | 8 | 45 | 179 |

(Zobacz sekcję 3.0, Postać 4). Dodatkowe wyniki eksperymentalne pokazujące wyniki separacji na próbkach rudy żelaza przy użyciu technologii STET przedstawiono w poprzedniej publikacji STET na temat przetwarzania rudy żelaza [9].

Tabela 1. Trójfazowy proces wdrażania z wykorzystaniem technologii stet tribo-elektrostatycznego separatora pasa.

| Fazy | Używany do: | Długość elektrody | Typ procesu |

|---|---|---|---|

| 1- Waga stołowa Ocena | Jakościowy Ocena | 250cm | Partii |

| 2- Skala pilotażowa Testowanie | Ilościowy ocena | 610cm | Partii |

| 3- Komercyjne Skala | Komercyjne Produkcja | 610cm | Ciągłe |

Jak widać w tabeli 1, główną różnicą między separatorem blatowym a separatorami skali pilota i klasy komercyjnej jest to, że długość separatora blatu wynosi około 0.4 czas trwania pilotażowych i komercyjnych jednostek skali. Ponieważ wydajność separatora jest funkcją długości elektrody, nie może być stosowany jako substytut badań pilotażowych w skali. Testowanie w skali pilotażowej jest konieczne w celu określenia zakresu separacji, jaką proces STET może osiągnąć na skalę komercyjną., i ustalenie, czy proces STET może spełniać cele produktowe w ramach podanych stawek paszy. Ze względu na różnicę w długości aktywnej separacji od skali stołowej do skali pilotażowej, wyniki zazwyczaj poprawiają się w skali pilotażowej.

2.1 Zasada działania

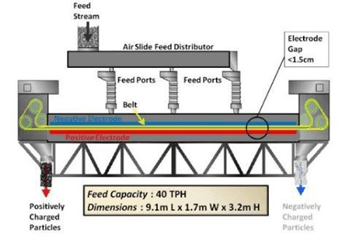

W trójelektrostatycznym separatorze pasów (patrz Rysunek 1 i rysunek 2), materiał jest podawany do cienkie szczeliny 0.9 – 1.5 cm między dwiema równoległymi elektrodami płaskimi.

Cząsteczki triboelectrically są pobierane przez interparticle kontakt. Na przykład, w przypadku próbki żelaza zawierającej głównie cząsteczki mineralne hematytu i kwarcu, dodatnio naładowany (Hematyt) i negatywnie

Cząsteczki triboelectrically są pobierane przez interparticle kontakt. Na przykład, w przypadku próbki żelaza zawierającej głównie cząsteczki mineralne hematytu i kwarcu, dodatnio naładowany (Hematyt) i negatywnie

– opłata (Kwarcowy) przyciąga do naprzeciwko elektrody. Cząstki są następnie przetoczyły się ciągłym ruchomym paskiem z otwartym siatką i przenoszony w przeciwnych kierunkach. Pas przechodzi obok każdej elektrody kierunku przeciwległych końcach separator cząstek. Przeciwprądowy przepływ cząstek rozdzielających i ciągłe ładowanie tryboelektryczne przez zderzenia cząstek z cząstkami zapewnia wielostopniową separację i skutkuje doskonałą czystością i odzyskiem w jednostce jednoprzebiegowowej. Taśma pozwala na obróbkę drobnych i bardzo drobnych cząstek, w tym cząstek mniejszych niż 20μm, zapewniając metodę ciągłego czyszczenia powierzchni elektrod i usuwania drobnych cząstek, które w przeciwnym razie przylegałyby do powierzchni elektrod. Wysoka prędkość taśmy umożliwia również przepustowość do 40 ton na godzinę na pojedynczym separatorze poprzez ciągły transport materiału z separatora. Poprzez kontrolowanie różnych parametrów procesu, urządzenie pozwala na optymalizację gatunku mineralnego i regenerację.

Jest stosunkowo prosta konstrukcja separatora. Taśmy i rolki związane są tylko ruchomych części. Elektrody są nieruchome i składają się z bardzo wytrzymałego materiału. Taśma jest częścią eksploatacyjną, która wymaga rzadkiej, ale okresowej wymiany, proces, który może być zrealizowany tylko przez jednego operatora 45 protokół. Długość elektrody separatora jest około 6 metrów (20 metrów.) i szerokość 1.25 metrów (4 metrów.) dla pełnego rozmiaru jednostek handlowych (patrz Rysunek 3). Pobór mocy jest mniejszy niż 2 kWh na tonę przetworzonego materiału, przy czym większość mocy zużywanej przez dwa silniki napędzające taśmę.

Proces ten jest całkowicie suchy, wymaga nie dodatkowych materiałów i daje nie odpadów emisji wodą lub powietrzem. Do separacji minerałów separator zapewnia technologię zmniejszającą zużycie wody, wydłużenie okresu utrzymywania rezerwy i/lub odzyskanie i ponowne przetworzenie.

Proces ten jest całkowicie suchy, wymaga nie dodatkowych materiałów i daje nie odpadów emisji wodą lub powietrzem. Do separacji minerałów separator zapewnia technologię zmniejszającą zużycie wody, wydłużenie okresu utrzymywania rezerwy i/lub odzyskanie i ponowne przetworzenie.

Zwartość systemu pozwala na elastyczność w projekty instalacji. Technologia separacji pasów tribo-elektrostatycznych jest solidna i sprawdzona przemysłowo i została po raz pierwszy zastosowana przemysłowo do przetwarzania popiołu lotowego ze spalaniem węgla w 1995. Technologia ta jest skuteczna w oddzielaniu cząstek węgla od niepełnego spalania węgla, od cząstek mineralnych Glinokrzemianowe szklisty w popiół lotny. Technologia ta odegrała zasadniczą rolę w umożliwieniu recyklingu popiołu muchowego bogatego w minerały jako zamiennika cementu w produkcji betonu.

Od 1995, nad 20 milionów ton popiołu lotnego produktu zostało przetworzonych przez separatory STET zainstalowane w USA. Historia przemysłowa separacji popiołów lotnych STET jest wymieniona w tabeli 3.

W przetwórstwie minerałów, technologia triboelektrycznego separatora taśmowego została wykorzystana do oddzielenia szerokiej gamy materiałów, w tym kalcytu/kwarcu, Talk/magnezyt, i barytu/kwarc.

Tabela 3. Przemysłowe zastosowanie Tribo-elektrostatycznego oddzielania taśmy do popiołu muchowego

| Narzędzie / Elektrownia | Lokalizacja | Rozpoczęcie działalności komercyjnej operacji | Placówki Szczegóły |

|---|---|---|---|

| Duke Energy – stacja Roxboro | Karolina Północna, USA | 1997 | 2 Separatory |

| Talen energii- Brandon Shores | Maryland, Stany Zjednoczone Ameryki | 1999 | 2 Separatory |

| Scottish Power- Stacja Longannet | Szkocja UK | 2002 | 1 Separatora |

| Jacksonville Electric-St. Park energii rzeki Johns | Florida, Stany Zjednoczone Ameryki | 2003 | 2 Separatory |

| South Mississippi Electric Power-R. D. Jutro | Mississippi, Stany Zjednoczone Ameryki | 2005 | 1 Separatora |

| Nowy Brunszwik Power-Belledune | Nowy Brunszwik | 2005 | 1 Separatora |

| Stacja RWE npower-Didcot | Anglia UK | 2005 | 1 Separatora |

| Stacja Talen Energy-Brunner Island | Pensylwania | 2006 | 2 Separatory |

| Tampa Electric-Big Bend stacji | Florida, Stany Zjednoczone Ameryki | 2008 | 3 Separatory |

| RWE npower-stacja Aberthaw | Walii UK | 2008 | 1 Separatora |

| EDF Energy-West Burton Station | Anglia UK | 2008 | 1 Separatora |

| ZGP (Cement Lafarge/CIECH Janikosoda JV) | Polska | 2010 | 1 Separatora |

| Power południowo-wschodniej Korei- Z: jeongheung | Korea Południowa | 2014 | 1 Separatora |

| PGNiG Termika-Sierkirki | Polska | 2018 | 1 Separatora |

| Firma cementowa taiheiyo-Chichibu | Japonia | 2018 | 1 Separatora |

| Popiół mucha Armstrong- Orzeł cement | Filipiny | 2019 | 1 Separatora |

| Power południowo-wschodniej Korei- Samcheonpo | Korea Południowa | 2019 | 1 Separatora |

3.0 Metodologia

Trzy (3) przypadki zostały zidentyfikowane do dalszej oceny i są przetwarzane w drodze przeglądu ekonomicznego i ryzyka/szans na poziomie badania na poziomie badania. Ocena opiera się na potencjalnym zysku, jaki operator dostrzegłby poprzez włączenie technologii STET do schematu technologicznego swojego zakładu..

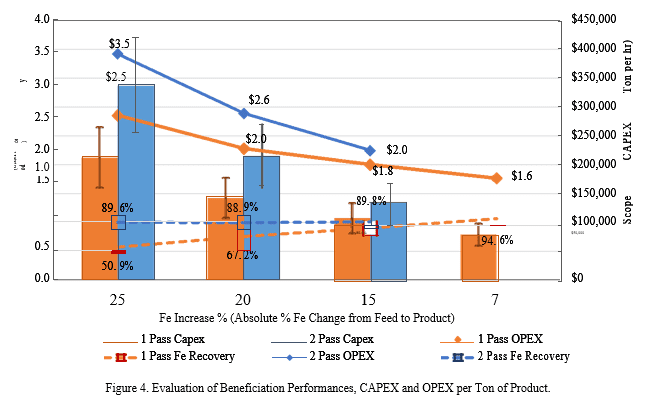

Wydajność separatora STET jest szacowana na podstawie przeprowadzonych testów w skali laboratoryjnej (Patrz tabela 2). Dane zebrane za pomocą różnych rud żelaza pozwoliły na kalibrację modelu odzyskiwania, który został wykorzystany do przewidywania odzysku dla trzech (3) Przypadków. Postać 4 ilustruje wynik modelu pod względem wydajności i kosztów. Odzysk żelaza jest wskazany bezpośrednio na prętach, against the iron beneficiation in %Fe. W testach na skali laboratoryjnej, przetestowano pojedyncze przejście przez STET, a także dwuprzebiegowy schemat technologiczny. Dwuprzebiegowe schematy technologiczne obejmują oczyszczanie bardziej szorstkich ogonów, w związku z tym znaczne zwiększenie odzysku. Jednak, wiąże się to z dodatkowymi maszynami STET, a tym samym wyższymi kosztami. Słupki błędów nad słupkami CAPEX wskazują na zmienność ceny CAPEX w zależności od wielkości projektu. Jednostkowe wartości CAPEX zmniejszają się wraz z wielkością projektu. Jako przykład, dla typowej rudy badanej za pomocą dwuprzebiegowego schematu technologicznego, wzrost o 15% w jakości żelaza (tj.. z 50% Fe do 65% Fe) przewidywałoby odzyskanie żelaza 90%. Niższe odzyski żelaza są dobrowolnie stosowane w poniższych studiach przypadku w celu uwzględnienia nieodłącznej utraty odzysku przy produkcji koncentratów rudy żelaza wyższej jakości.

Dla każdego studium przypadku, schemat technologiczny jest prezentowany na poziomie rzędu wielkości i pokazany jest tylko główny sprzęt w celu wsparcia oceny ekonomicznej. Dla każdego schematu technologicznego, ekonomia jest szacowana w następujących kategoriach: Wydatki kapitałowe (CAPEX (CAPEX)); Koszty operacyjne (OPEX); i, Przychód. Na tym etapie badań przesiewowych, poziom dokładności dla każdej kategorii jest na poziomie "rządu wielkości" (± 50%).

Nakłady inwestycyjne na wyposażenie główne są szacowane przy użyciu wewnętrznych baz danych (Dostarczone przez Soutex) i oferty sprzętu, jeśli są dostępne. Następnie określono czynniki w celu ustalenia kosztu zarówno kosztów bezpośrednich, jak i pośrednich.. Specyficzne wartości CAPEX STET obejmują również dodatkowe wyposażenie i elementy sterujące, uzasadnienie niższej faktoryzacji instalacji i budowy dla tego urządzenia. Oszacowanie OPEX składa się z konserwacji, siła robocza, koszty zasilania i materiałów eksploatacyjnych. Elementy techniczne dostarczone przez schemat technologiczny procesu wspierają ocenę kosztów zarówno pod względem CAPEX, jak i OPEX, oraz elementy kosztowe związane z instalacją i użytkowaniem tryboelektrostatycznego separatora taśmowego STET oszacowano przy użyciu bazy danych STET zrealizowanych projektów oraz prac testowych na stanowisku badawczym rudy żelaza.

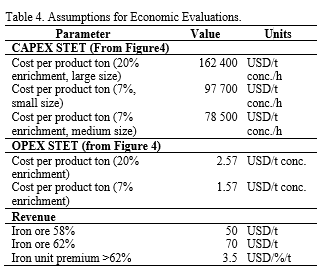

Dane liczbowe wykorzystane w poniższych ocenach kosztów pochodzą z rysunku 4. Jako przykład, dla typowej rudy badanej z dwuprzebiegowym stężeniem i zwiększeniem 15% w jakości żelaza (tj.. z 50% Fe do 65% Fe) kosztowałoby około 135 000$ za tonę/h w CAPEX i 2$/t w OPEX (ton koncentratu żelaza). Ponieważ miało to być badanie przesiewowe, postanowiono zachować ostrożność w kwestii cen produktów i przeprowadzić analizę wrażliwości w stosunku do końcowej klasy i ceny produktu. Stan na listopad 2019, 62% Morska ruda żelaza handluje około 80USD / t, o bardzo dużej zmienności.

Premia za koncentrat jednostkowy rudy żelaza jest również bardzo lotna i zależy od wielu czynników, takich jak zanieczyszczenia i potrzeby konkretnego klienta. Różnica w cenie między 65% żelazo i 62% żelazo stale zmienia się w czasie. W 2016, różnica była minimalna (naokoło 1 $/t/%Fe) ale w 2017-2018, premia wspięła się blisko 10 $/t/%Fe. W chwili pisania tego tekstu, obecnie znajduje się w pobliżu 3 $/t/%Fe [10]. Tabela 4 pokazuje wybrane kryteria projektowe użyte do oszacowania kosztorysu.

Tabela 4. Założenia do ocen ekonomicznych.

Czas zwrotu szacowany jest od pierwszego roku produkcji. Dla każdego projektu, dodatkowe dwa (2) lata powinny być brane pod uwagę przy budowie. Wartości przepływów pieniężnych (koszty i przychody) są dyskontowane od początku budowy.

Czas zwrotu szacowany jest od pierwszego roku produkcji. Dla każdego projektu, dodatkowe dwa (2) lata powinny być brane pod uwagę przy budowie. Wartości przepływów pieniężnych (koszty i przychody) są dyskontowane od początku budowy.

4.0 Proces beneficjacji w suchej pracy DSO

Bezpośrednia wysyłka rudy (DSO) projekty produkują największą ilość rudy żelaza na świecie, głównie zasila rynek chiński, a większość wolumenu pochodzi z Australii Zachodniej (WA) i Brazylia. W 2017, ilość rudy żelaza wyprodukowanej w WA przekroczyła 800 milionów ton, a wielkość Brazylii wynosiła około 350 mln ton [11]. Procesy dobroczynne są bardzo proste, składające się głównie z kruszenia, mycie i klasyfikowanie [12].

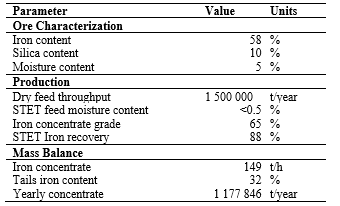

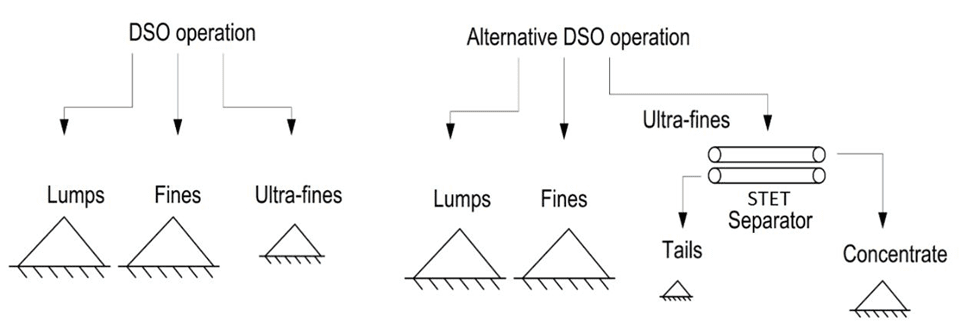

Korzyści z ultra-drobnych w celu wygenerowania 65% Koncentrat Fe szansą dla rynku DSO. Podejście przyjęte do oceny korzyści technologii STET dla projektów OSD jest kompromisem między produkcją istniejących ultradrobnych żelaza niskiej jakości a alternatywą wytwarzania produktu o wartości dodanej po uzyskaniu korzyści STET. Proponowany schemat technologiczny (Postać 5) uważa fikcyjną operację OSD w WA, która obecnie eksportowałaby wśród swoich produktów ultra-grzywny na 58% Fe. Alternatywą byłoby skoncentrowanie ultra-drobnych cząstek w celu zwiększenia wartości produktu końcowego. Tabela 5 przedstawia niektóre kryteria projektowe i bilans masowy wysokiego poziomu stosowane przy szacowaniu przychodów. Złoże rudy pod względem gatunku i wydajności nie reprezentuje istniejącego projektu, ale raczej typowy projekt OSD pod względem wielkości i produkcji.

Tabela 5. Ultra-drobne kryteria projektowania instalacji DSO Beneficiation Plant i bilans masy.

Postać 5. Schematy technologiczne w porównaniu z kompromisem OSD

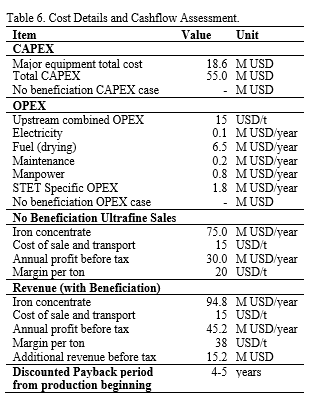

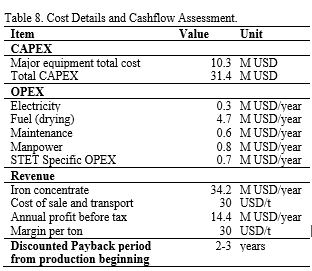

Tabela 6 przedstawia capeX wysokiego poziomu, OPEX i szacowane przychody. Oszacowanie CAPEX obejmuje dodanie nowego dedykowanego systemu wyładowywania (silosy z wyposażeniem i załadunek samochodów), a także system STET. W celu oceny zwrotu proponowanego schematu technologicznego, analiza ekonomiczna opiera się na kompromisie między przypadkiem beneficjacji a sprzedażą produktu niskiej jakości. W sprawie beneficjacyjnej, wolumen jest zmniejszony, ale premia za jednostki żelaza znacznie zwiększa cenę sprzedaży. W KOSZTÓW OPERACYJNYCH, przedstawiono oszacowanie wydobycia rudy (Wyszukiwania, Kruszenia, klasyfikacja i obsługa).

Pomimo znacznego zmniejszenia głośności, zwrot jest interesujący, biorąc pod uwagę premię za wysokiej jakości koncentrat rudy żelaza. Obliczenie zwrotu jest w dużym stopniu zależne od tej premii, który w ciągu ostatnich kilku lat nasilał się ze względu na kwestie środowiskowe. Jak pokazano powyżej (Tabela 6), atrakcyjność ekonomiczna takiego projektu jest w dużym stopniu uzależniona od różnicy cen między 58% żelazo i 65% Żelaza. W niniejszej ocenie, ta premia cenowa wynosiła 30.5 $/t, który odzwierciedla w przybliżeniu aktualną sytuację rynkową. Jednak, ta premia cenowa historycznie wahała się od 15 – 50 $/t.

5.0 Proces oczyszczania w grawitacji

Instalacje do separacji

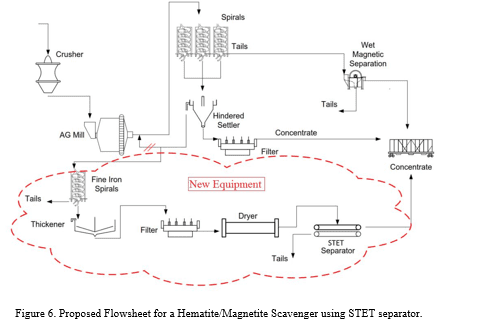

Koncentratory żelaza w regionie Ameryki Północnej wykorzystują stężenie grawitacyjne, które jest skutecznym sposobem zagęszczania hematytu i magnetytu., specjalnie dla frakcji wielkości powyżej 75μm [5,13]. Rośliny hematytu / magnetytu w tym regionie zazwyczaj wykorzystują spirale jako podstawowy proces separacji, a także zawierają etapy separacji magnetycznej o niskiej intensywności (LIMS (LIMS)). Częstym problemem w roślinach hematytu / magnetytu jest odzyskiwanie drobnego żelaza, ponieważ ilości odpadów żelaznych często osiągają poziomy tak wysokie, jak 20%. Główne wyzwanie związane jest z drobnym hematytem, ponieważ drobne żelazo trudno odzyskać za pomocą spiral i jest nieprzepuszczalne dla LIMS używanego do odzyskiwania drobnego magnetytu. Natomiast, separator STET jest bardzo skuteczny w oddzielaniu drobnych cząstek, w tym cząstki poniżej 20μm mikronów, gdzie LIMS i spirale są mniej skuteczne. W związku z tym, przelew z czystszego hydrosizera (utrudniony osadnik) karmienie spiral zmiataczy dobrze pasuje do technologii STET. Proponowany schemat technologiczny przedstawiono na rysunku 6.

W tej konfiguracji, czerwona linia kreskowa podkreśla nowy sprzęt w istniejącym zakładzie. W ramach proponowanego schematu technologicznego, zamiast recyrkulacji, utrudniony przelew osadnika byłby przetwarzany przez oczyszczanie spiral działających w innych warunkach niż bardziej szorstkie spirale. Drobny koncentrat żelaza może być produkowany i suszony. Wysuszony koncentrat byłby następnie kierowany do separatora STET w celu wytworzenia końcowego koncentratu klasy nadającej się do sprzedaży.. Drobny produkt może być wprowadzany do obrotu oddzielnie lub razem z pozostałą produkcją koncentratora.

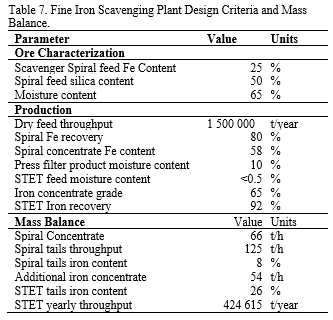

Tabela 7 przedstawia kryteria projektowe i bilans masowy wysokiego poziomu stosowane w szacowaniu przychodów.

Tabela 8 przedstawia capeX wysokiego poziomu, OPEX i szacowane przychody.

Analiza ta wskazuje, że powrót wdrożenia obwodu oczyszczania z wykorzystaniem technologii STET jest atrakcyjny i wymaga dalszych rozważań.

Kolejną zaletą suszenia drobnego koncentratu żelaza w porównaniu z konkurencyjnymi technologiami jest związana z tym korzyść wynikająca z obsługi materiału po zagęszczeniu. Bardzo drobny mokry koncentrat jest problematyczny w odniesieniu do filtrowania, przeładunek i transport. Problemy z zamarzaniem w pociągach i topnikiem w łodziach sprawiają, że suszenie bardzo drobnego koncentratu jest czasami obowiązkowe. Suszenie wbudowane STET może zatem stać się korzystne.

6.0 Korzyści z brazylijskich odpadów przeróbczych

Wpłata

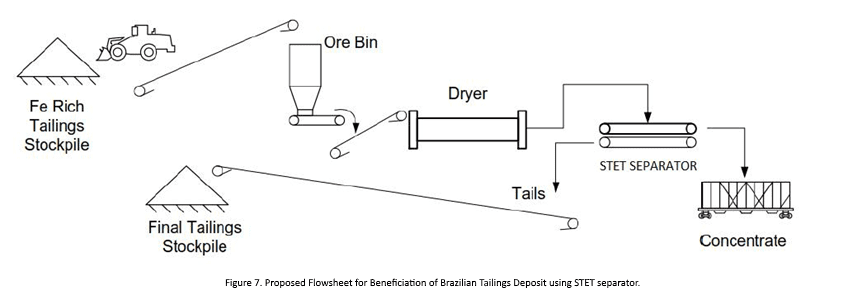

Korzyści z drobnych odpadów przeróbczych pojawiają się jako aplikacja o wartości dodanej dla przetwórców w celu waloryzacji technologii STET, ponieważ zasób jest drobno zmielony i dostępny przy niskich kosztach. Podczas gdy osady rudy żelaza o wysokim poziomie żelaza są obecne w wielu miejscach, lokalizacje, w których logistyka jest prosta, powinny być uprzywilejowane do dalszej oceny. Brazylijskie złoża zawierające wysokie gatunki Fe i strategicznie zlokalizowane w pobliżu istniejącej infrastruktury transportowej mogą stanowić dobrą okazję dla przetwórców do skorzystania z wdrożenia technologii tryboelektrostatycznej STET. Proponowany schemat technologiczny (Postać 7) rozważa fikcyjną brazylijską operację przeróbczą bogatą w Fe, w której technologia STET byłaby jedynym korzystnym procesem.

Korzyści z drobnych odpadów przeróbczych pojawiają się jako aplikacja o wartości dodanej dla przetwórców w celu waloryzacji technologii STET, ponieważ zasób jest drobno zmielony i dostępny przy niskich kosztach. Podczas gdy osady rudy żelaza o wysokim poziomie żelaza są obecne w wielu miejscach, lokalizacje, w których logistyka jest prosta, powinny być uprzywilejowane do dalszej oceny. Brazylijskie złoża zawierające wysokie gatunki Fe i strategicznie zlokalizowane w pobliżu istniejącej infrastruktury transportowej mogą stanowić dobrą okazję dla przetwórców do skorzystania z wdrożenia technologii tryboelektrostatycznej STET. Proponowany schemat technologiczny (Postać 7) rozważa fikcyjną brazylijską operację przeróbczą bogatą w Fe, w której technologia STET byłaby jedynym korzystnym procesem.

Uważa się, że depozyt jest wystarczająco duży, aby zapewnić dziesięciolecia paszy w rocznym tempie 1.5 M ton/rok. Dla tego scenariusza, ruda paszowa jest już drobno zmielona z D50 ~ 50μm, a ruda musiałaby zostać odkopana, transportowane, a następnie suszone przed korzyściami tryboelektrostatycznymi. Koncentrat byłby następnie ładowany na pociągi/statki, a nowe odpady przeróbcze byłyby składowane w nowym obiekcie..

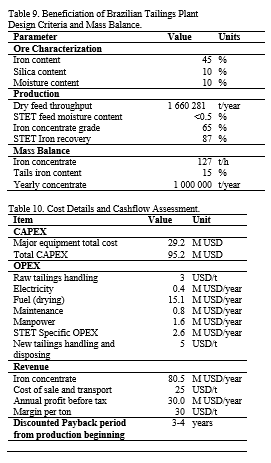

Tabela 9 przedstawia kryteria projektowe i bilans masowy wysokiego poziomu stosowane w szacowaniu przychodów. Tabela 10 przedstawia capeX wysokiego poziomu, OPEX i szacowane przychody.

Jak pokazano w tabeli 10, powrót wdrożenia technologii STET do wzbogacania brazylijskich odpadów przeróbczych jest atrakcyjny. Ponadto, z punktu widzenia ochrony środowiska proponowany schemat technologiczny jest również korzystny, ponieważ korzystne wykorzystanie suchych odpadów przeróbczych zmniejszyłoby rozmiar i powierzchnię odpadów przeróbczych, a także zmniejszyłoby ryzyko związane z usuwaniem mokrych odpadów przeróbczych..

Jak pokazano w tabeli 10, powrót wdrożenia technologii STET do wzbogacania brazylijskich odpadów przeróbczych jest atrakcyjny. Ponadto, z punktu widzenia ochrony środowiska proponowany schemat technologiczny jest również korzystny, ponieważ korzystne wykorzystanie suchych odpadów przeróbczych zmniejszyłoby rozmiar i powierzchnię odpadów przeróbczych, a także zmniejszyłoby ryzyko związane z usuwaniem mokrych odpadów przeróbczych..

7.0 Dyskusja i rekomendacje

Separator STET został z powodzeniem zademonstrowany w skali stołowej do oddzielania drobnej rudy żelaza, w związku z tym oferując przetwórcom nowatorską metodę odzyskiwania grzywien, które w przeciwnym razie byłyby trudne do przetworzenia na gatunki nadające się do sprzedaży przy użyciu istniejących technologii..

Schematy technologiczne oceniane przez STET i Soutex są przykładami przetwarzania rudy żelaza, które mogą korzystać z suchej separacji tryboelektrostatycznej. Trzy (3) opracowane schematy technologiczne przedstawione w niniejszym badaniu nie są wyłączne i należy rozważyć inne alternatywy. To wstępne badanie wskazuje, że procesy oczyszczania charakteryzujące się niskimi kosztami suszenia, Operacje OSD i korzyści z odpadów przeróbczych mają duże szanse na sukces komercyjny.

Kolejną zaletą w suchym przetwarzaniu jest przechowywanie odpadów przeróbczych – które są obecnie przechowywane w ogromnych stawach przeróbczych – ponieważ suche odpady przeróbcze miałyby tę zaletę, że eliminowałyby istotne zagrożenie dla środowiska. Niedawne i dobrze nagłośnione awarie zapór przeróbczych podkreślają potrzebę zarządzania odpadami przeróbczymi.

Dane wejściowe do tego badania wykorzystane do obliczenia gatunku rudy żelaza i odzysku były wynikami separacji w skali laboratoryjnej przy użyciu próbek rudy żelaza z wielu regionów.. Jednak, mineralogia i charakterystyka wyzwolenia każdej rudy jest wyjątkowa, dlatego próbki rudy żelaza dla klientów powinny być oceniane w skali laboratoryjnej lub pilotażowej. W kolejnym etapie rozwoju, trzy schematy technologiczne ocenione w tym artykule powinny zostać szczegółowo przeanalizowane.

Wreszcie, inne technologie są obecnie badane pod kątem odzyskiwania drobnego żelaza, takie jak WHIMS, Przyrządy i klasyfikatory refluksowe. Wiadomo już, że wiele procesów separacji na mokro staje się nieefektywnych dla cząstek poniżej 45μm, a zatem technologia STET może mieć przewagę w bardzo drobnym zakresie, ponieważ STET odnotował dobre wyniki z paszą tak drobną jak 1μm. Należy przeprowadzić formalne badanie kompromisowe porównujące cytowane technologie z STET, co obejmowałoby ocenę działania, pojemność, koszt, itp. W ten sposób można wyróżnić i udoskonalić najlepszą niszę dla STET.

Referencje

1. Lu, L. (Red.) (2015), "Ruda żelaza: Mineralogy, Przetwarzanie i zrównoważony rozwój środowiskowy", Elsevier.

2. Ferreira, H., & Leite, M. G. P. (2015), "Badanie oceny cyklu życia górnictwa rudy żelaza", Dziennik czystszej produkcji, 108, PP. 1081-1091.

3. Filippov, L. z o.o., Siewierów, V. V., & Filippova (Filippova), Ja. V. (2014), "Przegląd dobroczynność rud żelaza poprzez odwróconą flotację kationową", Międzynarodowe czasopismo przetwarzania minerałów, 127, PP. 62-69.

4. Sahoo ( Sahoo ), H., Rath, S. S., Rao, D. S., Mishra, B. K., & Das, B. (2016), "Rola krzemionki i zawartości tlenku glinu w flotacji rud żelaza", International Journal of Mineral Processing, 148, PP. 83-91.

5. Bazin, Claude, Wsp (2014), “Krzywe odzysku wielkości minerałów w spiralach przemysłowych do przetwarzania rud tlenku żelaza.” Minerały, Inżynieria 65, PP 115-123.

6. Luo, X., Wang, Y., Wen, S., Ma (ma), M., Słońce, C., Yin, W., & Ma (ma), Y. (2016), "Wpływ minerałów węglanowych na zachowanie flotacji kwarcowej w warunkach odwrotnej flotacji anionowej rud żelaza", International Journal of Mineral Processing, 152, PP. 1-6.

7. Da Silva, F. L., Araújo, F. G. S., Teixeira, M. P., Gomes, R.c., & Von Krüger, F. L. (2014), "Badanie odzysku i recyklingu odpadów z stężenia rudy żelaza do produkcji ceramiki", Ceramika Międzynarodowa, 40(10), PP. 16085-16089.

8. Bielitza •, Marek P. (2012), “Perspektywy dla 2020 Rynek rudy żelaza. Ilościowa analiza dynamiki rynku i strategii ograniczania ryzyka” Książki, Rainer Hampp Verlag, wydanie 1, numer 9783866186798, Jan-Czerwiec.

9. Rojas-Mendoza, L. F. Hrach, K. Flynn i A. Gupta. (2019), "Suche korzyści z niskiej jakości rud żelaza za pomocą tryboelektrycznego separatora taśmowego", Doroczna konferencja Proceedings of SME & Expo i CMA 121 krajowa Zachodnia Konferencja Górnicza w Denver, Kolorado – luty 24-27, 2019.

10. Indeks cen spot rudy żelaza w Chinach (CSI). Źródło http://www.custeel.com/en/price.jsp

11. U.S. Badania geologiczne (Usgs) (2018), "Ruda żelaza", w Ruda żelaza Statystyki i informacje.

12. Jankovic •, A. (2015), "Rozwój technologii rozdrabniania i klasyfikacji rudy żelaza. Rudy żelaza. http://dx.doi.org/10.1016/B978-1-78242-156-6.00008-3.

Elsevier Sp. z o.o..

13. Richards, R. G., Wsp. (2000), “Separacja grawitacyjna ultra-drobna (− 0.1 mm) minerały za pomocą separatorów spiralnych.” Minerały, Inżynieria 13.1, PP. 65-77.