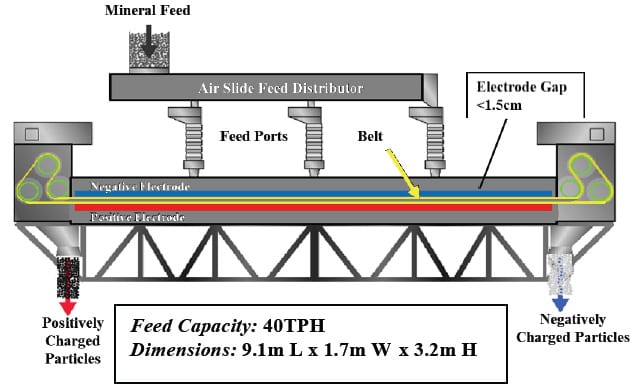

ST Equipment & Technology LLC’s (STET) Triboelectrostatic belt separator (Figure 1) has the demonstrated capability to process fine particles from 1995 separating Unburned carbon from fly ash minerals in coal-fired power plants in North America, Europe and Asia to produce a concrete grade Pozzolan for use as a cement substitute. 1 Through pilot plant testing, in-plant demonstration projects and/or commercial operations, STET’s separator has demonstrated Beneficiation of many minerals including potash, barite, calcite, and talc.2

Since the primary interest in this technology has been its ability to process particles less than 0.1 mm, the limit of conventional free-fall and drum roll separators, the upper particle size limit of STET’s current design has not been a focus of the development of the technology in the past. However, efforts are under way to increase it by design changes. STET currently manufactures two sizes with nominal capacities of 40 and 23 metric tonne per hour.

Figure 1: ST Equipment & Technology’s Triboelectric Belt Separator

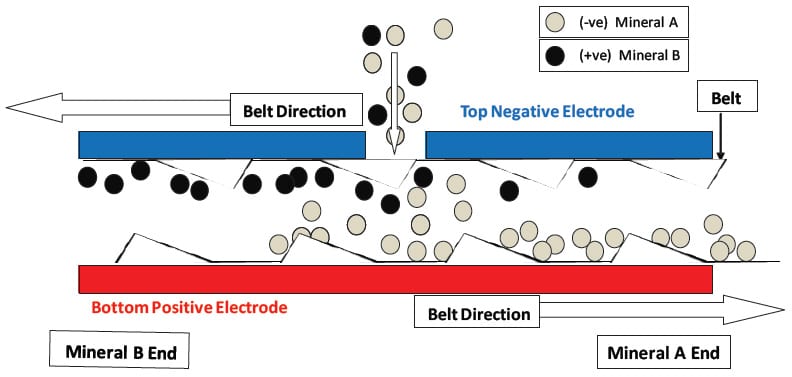

The principles of operation of the STET separator are illustrated in Figures 2 & 3. The particles are charged by the triboelectric effect through particle-to-particle collisions in the air slide feed distributor and within the gap between the electrodes. The applied voltage on the electrodes is between ±4 and ±10kV relative to ground, giving a total voltage difference of 8 to 20 kV. The belt, which is made of a non-conducting plastic, is a large mesh with about 60% open area. The particles can easily pass through the openings in the belt.

Figure 2: Schematic of STET Separator

Feed Capacity: 40TPH Dimensions: 9.1m L x 1.7m W x 3.2m H

The flow patterns and particle-to-particle contact within the electrode gap that is established by the moving belt are key to the effectiveness of the separator. Upon entry into the gap between the electrodes the negatively charged particles are attracted by the electric field forces to the bottom positive electrodes. The positively charged particles are attracted to the negatively charged top electrode. The speed of the continuous loop belt is variable from 4 to 20 m/s. The geometry of the belt cross-direction strands serves to sweep the particles of the electrodes moving them towards the proper end of the separator and back into the high shear zone between the oppositely moving sections of the belt. Because the particle number density is so high within the gap between the electrodes (approximately one-third the volume is occupied by particles) and the flow is vigorously agitated, there are many collisions between particles and optimal charging occurs continuously throughout the separation zone. The counter-current flow induced by the oppositely moving belt sections and the continual re-charging and re-separation creates a countercurrent multistage separation within a single apparatus. This continuous charging and recharging of particles within the separator eliminate the need for any “charger” system prior to introducing material to the separator, thus removing a serious limitation on the capacity of electrostatic separation. The output of this separator is two streams, a concentrate, and a residue, without a middlings stream. The efficiency of this separator has been shown to be equivalent to approximately three stages of free-fall separation with middlings recycle.

Figure 3: Electrode Gap of STET Belt Separator

The STET separator has many process variables that enable optimization of the trade-off between product purity and recovery that is inherent in any Beneficiation process. The coarse adjustment is the feed port through which the feed is introduced to the separation chamber. The port furthest from the discharge hopper of the desired product gives the best grade but at the expense of a lower recovery. A finer adjustment is the speed of the belt. The electrode gap, which is adjustable between 9 and 18 mm, and the applied voltage (±4 to ±10 kV) are also important variables. The polarity of the electrodes may be changed which aids in the separation of some materials. Pretreatment of feed material by precise control of trace moisture content (as measured by feed relative humidity) is important to achieve optimum separation results. The addition of trace amounts of charge-modifying chemical agents can also aid in optimizing the process.

As stated above, the initial commercial application of the belt separator has been a separation of coal char from the glassy Aluminosilicate mineral from fly ash from coal-fired power plants. This technology is unique among electrostatic separators in its ability to separate fly ash, which typically has a mean particle size less than 0.02 mm. The STET separator has also been proven to effectively separate magnesite from talc, halite from kieserite and sylvite, silicates from Bart, and silicates from calcite.3 The mean particle size of all of these feed materials has been in the range of 0.02 and 0.1mm. Examples of separations for several materials are included in Table 1.

Table 1 – Example Separations

[table id=1 responsive=flip/]

In theory, since particle charging depends upon the triboelectric effect, any two minerals that are liberated from each other (conductor- conductor or nonconductor-conductor) can be separated by this method. Other potential applications include magnesite-quartz, feldspar-quartz, mineral sands, other potash mineral separations, and

Phosphate-calcite-silica separations.

1 Bittner, J.D., Gasiorowski, S.A., Bush, T.W.,, Hrach, F.J., Separation technologies’ automated fly ash beneficiation process selected for new Korean power plant, Proceedings of 2013 World of Coal Ash conference, April 22-25, 2013. 2 Bittner, J.D., Hrach, F.J., Gasiorowski, S.A., Canellopoulus, L.A., Guicherd, H. Triboelectric belt separator for Beneficiation of fine minerals, SYMPHOS 2013 – 2nd International Symposium on Innovation and Technology for the Phosphate Industry. Proceed Engineering, Vol. 83 PP 122-129, 2014. 3 Bittner, J.D., Flynn, K.P., Hrach, F.J., Expanding applications in dry Triboelectric separation of minerals, Proceedings of the XXVII International Mineral Processing Congress – IMPC 2014, Santiago, Chile, Oct 20 – 24, 2014.