Vybrat jazyk:

St. zařízení & Technology LLC has developed a process that removes ammonia from fly ash. Proces se obnoví 100% of the fly ash treated and the resulting ash meets all specifications for use in Concrete. Proces odstraňování amoniaku STET lze použít samostatně nebo v kombinaci s technologií separace uhlíku společnosti. Proces separace uhlíku není ovlivněn přítomností amoniaku na popílku. This modular approach offers the lowest cost solution for treating otherwise unusable fly ash…

Stáhnout PDFTechnické centrum Needham

Odstranění amoniaku z popílku

J. Bittner, S. Gasiorowski, a F. Hrach

Oddělení technologií, LLC 101 Hampton Avenue, Needham, Massachusetts, SPOJENÉ STÁTY AMERICKÉ

Abstrakt

Dodávka popílku, který je k dispozici pro použití jako puzolán v betonu, může být vážně ovlivněna účinky předpisů o kvalitě ovzduší na provoz užitkových zařízení. Specificky, nařízené snížení NOx, jsoucí z částic, a SO3 očekává se, že úrovně emisí obsahující aerosol budou vyžadovat instalaci řídicích systémů, které mohou používat amoniak jako činidlo. V závislosti na hladině amoniaku přítomného ve spalinách v jednotkových odlučovačích, shromážděný popílek může být silně kontaminován amoniakem především jako soli síranu amonného.

St. zařízení & Technologie LLC (STET) vyvinula proces, který odstraňuje amoniak z popílku. Proces se obnoví 100% zpracovaného popílku a výsledného popela splňuje všechny specifikace pro použití v betonu. Proces odstraňování amoniaku ST lze použít samostatně nebo v kombinaci s technologií separace uhlíku společnosti. Proces separace uhlíku není ovlivněn přítomností amoniaku na popílku. Tento modulární přístup nabízí nejlevnější řešení pro zpracování jinak nepoužitelného popílku.

Systém odstraňování amoniaku ST je v provozu na dvou místech v USA a na jednom v Evropě. Hladiny amoniaku v neošetřeném popílku se lišily mezi 200 a 3000 mg NH3 / kg popela (hmotnostní díl na milion, nebo ppm). Proces ST úspěšně snížil hladinu čpavku popela na méně než 50 mg NH3 / kg popela. Přes 500,000 tuny popílku byly prodány výrobcům hotového betonu z procesu odstraňování amoniaku ST.

Popílek kontaminovaný amoniakem

Dodávka popílku, který je k dispozici pro použití jako puzolán v betonu, může být vážně ovlivněna účinky předpisů o kvalitě ovzduší na provoz užitkových zařízení.1 Specificky, nařízené snížení NOx , jsoucí z částic, a SO3 očekává se, že úrovně emisí obsahující aerosol budou vyžadovat instalaci řídicích systémů, které mohou používat amoniak jako činidlo. V závislosti na hladině amoniaku přítomného ve spalinách v elektrostatických odlučovačích, shromážděný popílek může být silně kontaminován amoniakem především jako soli síranu amonného 1,2. Pro regulaci NOx, hladina amoniaku spalin bude stanovena množstvím amoniaku "slip", tj.. nezreagovaný amoniak přítomný po jednotce SCR nebo SNCR. Snížení částic nebo SO3 emise aerosolů, amoniak se vstřikuje do spalin před odlučovači a ukládá se na popílek. Míra, do jaké k tomu dochází, závisí na SO3 obsah, obsah síry popílku, zásaditost popílku, koncentrace amoniaku, a ukládání popela do spalin.

Použití Popílek v betonu vyžaduje, aby popílek měl specifické fyzikální a chemické vlastnosti3. Puzolánové vlastnosti popela se v betonu aktivují tvorbou vysoce alkalického volného vápna z hydratace cementu. Když popílek obsahuje amoniak, tento amoniak se uvolňuje jako plyn působením vysoce alkalického roztoku betonu. Alkalita posouvá rovnováhu amonného iontu v roztoku na molekulární amoniak podle následující rovnice:

NH4+(Aq) + ACH–(Aq) ↔ NH3(Aq) + H2O

Rozpuštěný molekulární amoniak se snadno uvolňuje z roztoku jako volný plynný amoniak.

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Technické centrum Needham

Amoniak je silně vonící sloučenina, která nese konotaci barnyardů, hnůj a moč. Silný zápach amoniaku je pro výrobce betonu nepřijatelný, zhotovitel pracující s betonem, a dokonalý uživatel betonu.4

Hotové vlastnosti betonu nejsou nepříznivě ovlivněny při použití popílku kontaminovaného amoniakem, ale zápach je nepřijatelný, zejména pokud se beton používá v podzemních nebo uzavřených prostorách.5,6,7 V závislosti na specifikách lokality, včetně množství cirkulace čerstvého vzduchu, Bylo zjištěno, že zápach amoniaku není při použití popílku obsahujícího 100 do 200 mg NH3 / kg (hmotnostní díl na milion, nebo ppm). Aby bylo zajištěno, že se nevyskytnou žádné problémy, obsah amoniaku v popílku by neměl být větší než 100 Ppm2,8.

Nicméně, přidání amoniaku do elektrárny může mít za následek obsah popílku amoniaku 200 do 2500 Ppm, činí popílek nepřijatelným pro použití v betonu.8 Tak, snižování problémů s kvalitou ovzduší kontrolou emisí do ovzduší elektráren zvyšuje problém s likvidací pevného odpadu a zvyšuje emise CO2 emise skleníkových plynů zvýšením množství cementu používaného při výrobě betonu. Odstranění amoniaku z popílku tak, aby mohl být použit v betonu, by prospělo společnosti tím, že by se zabránilo likvidaci pevného odpadu, výrobce betonu, uživatel, a konečný vlastník snížením nákladů na materiály a zvýšením kvality výrobků, a životního prostředí snižováním emisí skleníkových plynů z výroby cementu.

Množství amoniaku a amonných solí nalezených v popílku souvisí s množstvím amoniaku přítomného ve spalinách. Pro typickou práškovou uhelnou jednotku využívající východní bituminózní uhlí s vysokou výhřevností 12,000 BTU/lb (6667 kcal/kg), hmotnostní poměr spalin k uhlí je přibližně 8 do 9.5. Když je obsah popela v uhlí 10%, a 80% popela v uhlí se získává jako popílek (20% na spodní jasan), spaliny / poměr popela je přibližně 100. Pokud by všechny druhy amoniaku přítomné ve spalinách byly uloženy nebo adsorbovány na popílek, koncentrace amoniaku v popelu by byla přibližně 50 krát větší než u spalin na hmotnostní bázi, např.. amoniak “uklouznout” z 2 Ppm objemu by mělo za následek popel obsahující 100 Mg / kg (ppm podle wt.) amoniak. Skutečná měření ukazují, že tento vztah je správný.9 Koncentrace amoniaku na popílku se bude lišit mezi provozními jednotkami v závislosti na obsahu popela v uhlí a poměru popílku ke spodnímu popelu, jakož i na dalších faktorech.

Vstřikování amoniaku do elektrostatických odlučovačů (ESP) ke zlepšení účinnosti a snížení opacity oblaků může mít za následek velmi vysoké hladiny amoniaku v popílku. Úrovně až do 2500 U těchto systémů byl nalezen amoniak ppm v popelu. Operace SNCR obvykle pracují s koncentracemi skluzu amoniaku 5 do 20 Ppm, s popelem kontaminovaným na úrovni 200 do 1000 ppm amoniak. Systémy SCR jsou obecně navrženy tak, aby fungovaly při maximálních úrovních skluzu amoniaku 2 nebo 5 Ppm, v závislosti na specifikách instalace.10 Obecně, čím větší je NH3/NEx poměr, čím větší je NEx snížení, které bude dosaženo, s vyšším skluzem amoniaku. Nicméně, čpavek skluz větší než 2 ppm může mít za následek obsah popela a amoniaku vyšší než 100 Ppm, produkce popela neobchodovatelného.11 Mnoho elektráren v Japonsku a Německu provozujících jednotky SCR určené pro 2 Maximální skluz ppm zaznamenal malý dopad na prodejnost popílku.1,5 Nicméně, některé SCR po celém světě byly navrženy pro 5 ppm čpavek skluzu. Provoz těchto jednotek při této vysoké úrovni skluzu bude s největší pravděpodobností mít za následek větší než 100 ppm amoniaku na popílku.

Kontrola sklouznutí amoniaku na nízkou úroveň také snižuje ucpávání a korozi následných zařízení v důsledku usazování síranů amonných.1,10 Očekává se, že zabránění ucpání předehřívače vzduchu v důsledku tohoto jevu bude pro provozovatele jednotek ještě důležitější při spalování s vysokým obsahem síry, Americké uhlí. Tak, řízení skluzu amoniaku pro minimalizaci doby výpadku jednotky bude větším problémem než kontrola hladiny amoniaku v popílku. Výsledek

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Technické centrum Needham

může se stát, že se nevyvine žádný významný problém s využitím popela na některých užitných místech, v závislosti na konkrétní konstrukci a provozu systémů pro regulaci emisí.

Proces STET

STET vyvinul proces, který odstraňuje amoniak z popílku.12 Proces se obnoví 100% zpracovaného popílku a výsledného popela splňuje všechny specifikace pro použití v betonu. Proces odstraňování amoniaku STET lze použít samostatně nebo v kombinaci s technologií separace uhlíku společnosti. Proces separace uhlíku není ovlivněn přítomností amoniaku. Tento modulární přístup nabízí nejlevnější řešení pro zpracování jinak nepoužitelného popílku.

Odstranění amoniaku jako plynu z popílku, proces STET využívá stejnou základní chemickou reakci, která vede k uvolnění amoniaku v betonu. Osvobození amoniaku z popílku vyžaduje, aby amonný iont

–Molekulární amoniaková rovnováha by měla být posunuta ve prospěch amoniaku přítomností alkálií. Popílek s přirozeně vysokou zásaditostí nepotřebuje žádné další zásady. Pro méně alkalický popel, jakákoli silná alkálie bude sloužit. Nejlevnějším zdrojem alkálií je vápno (CaO). Reakce amonných solí s amoniakem uvolňujícím vápno je silně podporována chemickou rovnováhou. Chemická reakce probíhá rychle, jakmile jsou sloučeniny rozpuštěny.

Celkovou reakci lze zobecnit jako:

(NH4)2TAKŽE4(s) + CaO(s) → 2NH3(g) + CaSO4(s) + H2O(g)

Nicméně, tlak par pevných látek je poměrně nízký a reakce nemůže proběhnout v plynné nebo pevné fázi. Síran amonný je vysoce rozpustný ve vodě a disociuje se na amonné a síranové ionty.

(NH4)2TAKŽE4(Aq) → 2NH4+(Aq) + TAKŽE42-(Aq)

Vápno je vysoce nestabilní při vystavení vodě, upřednostňování vysoce exotermické reakce běžně známé jako “hašení”, výroba hydroxidu vápenatého nebo hydratovaného vápna.

CaOs +H2O → Ca(ACH)2(s)

Hydratované vápno je ve vodě rozpustné jen střídmě, produkující vápenaté a hydroxidové ionty.

Ca(ACH)2(s) ↔ Ca2+(Aq) + 2 ACH–(Aq)

Síran vápenatý je také mírně rozpustný, tak, aby ionty vápníku byly zpřístupněny rozpuštěním hydratovaného vápna, jsou primárně spotřebovány srážením síranu vápenatého.

Ca2+(Aq) + TAKŽE42-(Aq) → CaSO4(s)

Nakonec, existuje rovnováha mezi amonnými ionty a amoniakem rozpuštěným ve vodě.

NH4+(Aq) + ACH–(Aq) ↔ NH3(Aq) + H2O

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Technické centrum Needham

Míra přeměny amonných iontů na molekulární amoniak závisí na pH vodného systému, vyšší pH podporující tvorbu molekulárního amoniaku. Tato rovnováha je dobře známa.13

Klíčovým rysem procesu STET je použití minimálního množství vody (1 do 4%, obvykle 2%) a minimální množství alkálií (< 2%). Velké množství vody je pro proces škodlivé, zpomalení rychlosti uvolňování amoniaku. pH výsledného popela / vápno / směs vody by měla být větší než pH 10.0. K zajištění tohoto pH se přidávají velmi malá množství alkálie, v závislosti na přirozeném pH popela. Typicky, méně než 1% Ca(ACH)2 je vyžadováno, i s popílkem s přirozeně kyselým pH. Používají se alkálie na bázi vápníku, které vedou k minimální změně chemie popílku. Proces se provádí při okolní teplotě.

Vzhledem k tomu, že náklady na alkálie a náklady na sušení produktu jsou hlavními provozními náklady a dimenzování míchacího a sušicího zařízení jsou hlavními složkami kapitálových nákladů, carefully measuring the reagent requirements for a specific ash is necessary to optimize the economics of the process.

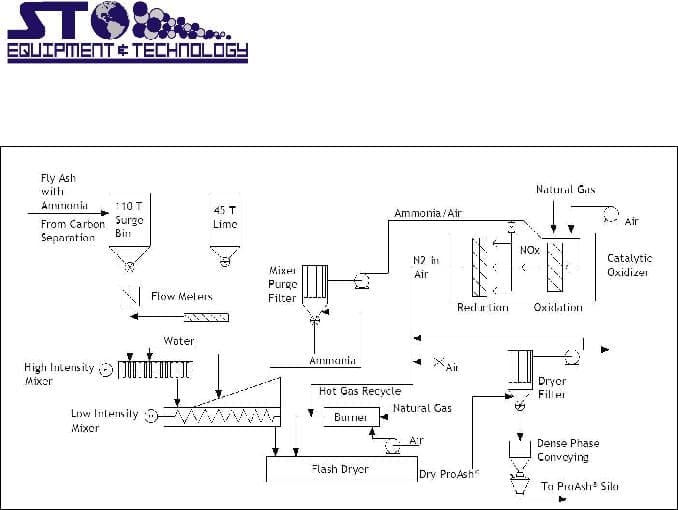

The process flow diagram for the continuous operation of the STET process is presented in Figure 1. Jasan, water and alkali in controlled proportions are metered to a mixer. Pro zajištění rychlého promíchání a rovnoměrného rozptýlení přidané vody a alkálií, používá se mixér s vysokou intenzitou. The residence time in this type of mixer is very low, on the order of one second. Ammonia is immediately released but complete evolution requires mixing times of 3 do 4 minutes to allow for mass transport of the gas from the bulk of the ash to allow for mass transport of the gas from the bulk of the ash.

To obtain this mixing time and assure good transport of the ammonia from the bulk of the ash, a low intensity device such as a pug mill is used as a secondary mixer. Vzhledem k tomu, že obsah vlhkosti v popelu je velmi nízký, Materiál protéká touto míchačkou jako silně promíchaný suchý prášek. Ammonia gas collected in both the high and low speed mixers is either recycled to the generating unit flue or converted to nitrogen in a two- stage catalytic unit.

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Technické centrum Needham

Obrázek 1: STET Ammonia Removal Process Flow Diagram

Odamoniakovaný popel se suší tak, že se materiál dopraví přes bleskovou sušičku, aby se odstranila přebytečná voda. Due to the minimal amount of water added, water consumed in the formation of hydrated calcium sulfate upon reaction with soluble sulfate in the ash, and loss of water during the low intensity mixing stage, sušička musí odstranit pouze malé množství vody. Tím se minimalizuje energetická náročnost fáze sušení. Konečné teploty popela přibližně 150oF jsou dostatečné k vytvoření zcela volně tekoucího, produkt popílek s obsahem vlhkosti hluboko pod ASTM C 618 specifikace 3 Wt. %.3

První plnohodnotná aplikace procesu odstraňování amoniaku společnosti STET začala fungovat v 2003 v zařízení na zpracování popela ST v Jacksonville Electric Authority St. Johns River Power Park v Jacksonville, Florida. This commercial scale operation handles up to 40 tons per hour of contaminated ash, snížení obsahu amoniaku na méně než 30 Ppm. Ammonia levels in the incoming fly ash varies from ~200 to 900 Ppm. The process is very robust, resulting in 90+% ammonia removal under all trial settings, producing ash well below our target of maximum 50 ppm amoniak. Final moisture contents are <0.3%. Representative results are listed in Table 2. Přes 250,000 tons of ammonia-contaminated ash has been successfully processed at the Jacksonville facility.

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Technické centrum Needham

Tabulka 2: Typical commercial scale ammonia system results

|

Feed Rate, |

Initial Ammonia, |

Final Ammonia, |

Lime rate, |

Water rate, |

|

tons/hr |

Ppm |

Ppm |

% of feed |

% of feed |

|

21 |

910 |

25 |

1.35 |

1.9 |

|

25 |

190 |

9 |

0.88 |

2.6 |

|

40 |

350 |

12 |

0.70 |

2.05 |

|

18 |

242 |

20 |

0.82 |

1.52 |

Fly ash at Big Bend Station in Tampa, Florida is contaminated with ammonia due to the injection of ammonia into the power plant’s ESP systems to control the emission of SO3 aerosol generated by the SCR NOx control system. At other power plants, ammonia contamination also occurs with SNCR NOx control and the use of ammonia to enhance particle collection in ESP systems. At Big Bend, the fly ash ammonia levels for units with ammonia injection range from 750 do 3360 ppm amoniak. Consequently, the fly ash intended for concrete production must be treated by the ST ammonia removal process.

The design of the STET ammonia removal process installed at Big Bend (Obrázek 2) is the second full scale installation and includes many refinements. Material handling equipment is improved to allow operation at higher rates. The drying system is downsized from the previous design and includes recycling of hot gases to reduce the overall energy requirements of the system. A konečně, the ammonia released in the process is fed to a two-stage catalytic unit where the collected ammonia gas is converted into nitrogen. The heat generated by this reaction is recovered and used to supplement the energy requirement of the fly ash flash drying system. The use of the two-stage catalytic system results in minimal NOx emissions. Proces se obnoví 100% zpracovaného popílku a výsledného popela splňuje všechny specifikace pro použití v betonu.

Tento provoz v komerčním měřítku zvládne až 52 tons per hour of contaminated ash, snížení obsahu amoniaku na méně než 75 mg/kg. The process is very robust, resulting in 97+% ammonia removal, producing ash well below our target of maximum 100 mg/kg ammonia. Final moisture contents are <0.5%.

An STET ammonia removal process has been in operation at the RWE npower Aberthaw station ash processing facilities in the UK since 2008. Aberthaw adds ammonia to improve ESP collection efficiency with ammonia levels on the ash typical 200 ppm and the process is designed for 500 ppm maximum.

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Technické centrum Needham

Obrázek 2: Ammonia removal system at Big Bend Station, Tampa Florida

The Product Ash

The low ammonia fly ash product meets all chemical and physical requirements of the ASTM C 618 standard and resulting concrete properties are identical to ash not subjected to the ammonia removal process. Table I compares typical properties of ash from one generating station along with properties of the plant ash reduced in ammonia content from 250 Mg / kg to 20 Mg / kg by the continuous ST process. Note that the range of calcium oxide content observed for the ash from this source is 1.4 do 12%. The addition of up to 1% Ca(ACH)2 (0.75% as CaO) will result in only minor changes in the ash chemistry, broadening the variability insignificantly.

Concrete testing performed on the deammoniated ash showed it to be an excellent pozzolanic material. Compressive strength development using this ash is as good as or better than unammoniated ash from this source. Long term concrete durability properties are also excellent, including improved corrosion resistance, sulfate resistance, chloride permeability, and lime shrinkage.

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Technické centrum Needham

Table I: Fly Ash Physical and Chemical Properties.

|

|

ASTM C 618 specification |

Plant # 1 Ash Properties, Typical |

Plant # 1 Ash After Ammonia Removal |

|

|

Chemical Composition |

|

|

|

|

|

Silicon Dioxide |

– |

55 – 61 % |

59.8 % |

|

|

Aluminum Oxide |

– |

15 – 25 % |

23.8 % |

|

|

Iron Oxide |

– |

5 – 10.9% |

7.35 |

|

|

Total (SiO2 + Al2O3 + FE2O3) |

70.0 Min. |

78 – 91 % |

90.9 % |

|

|

Sulfur Trioxide |

5.0 Max |

0.13 – 1.4% |

0.87% |

|

|

Calcium Oxide |

– |

1.4 – 12 % |

1.79 % |

|

|

Moisture Content |

3.0 Max. |

0.0 – 0.3 % |

0.21% |

|

|

Ztráta žíháním |

6.0 Max. |

0.7 – 2.6 % |

0.91% |

|

|

Sodium Oxide |

– |

0.1 – 0.7 |

0.14% |

|

|

Potassium Oxide |

– |

0.5 – 2.2% |

0.56% |

|

|

Available Alkalis (as Na2O) |

1.5 % Max |

0.5 – 0.8% |

0.51% |

|

|

Physical Test Results |

|

|

|

|

|

Fineness, retained on #325 sieve |

34% Max. |

8 – 16% |

14% |

|

|

Strength Activity Index |

|

|

|

|

|

Ratio to Control @ 7 days |

– |

81 – 95 % |

94.8% |

|

|

Ratio to Control @ 28 days |

75% Min. |

94 – 102% |

99.5% |

|

|

Water Requirement, % of Control |

105% Max. |

93 – 97% |

94.2% |

|

|

Soundness, Autoclave Expansion |

0.8% Max. |

-0.035 – 0.010 |

-0.033 |

|

|

Dry Shrinkage, Increase @ 28 Day |

0.03% Max. |

-0.01 – 0.010 |

-0.009 |

|

|

Density |

– |

2.35 – 2.45 |

2.36 |

|

Summary

The degree to which good quality fly ash will be compromised as the result of NOx or particulate emission systems in the future will depend upon technology choices made by utilities to reduce NOx, particulate matter emissions and plume opacity. Nicméně, STET’s ammonia removal process can be utilized to remove the ammonia from contaminated ash, producing a high value material for use in concrete production. Recovered ammonia can be recycled to the generating unit for reutilization. This ammonia removal process can be installed as a stand-alone system or can be used in conjunction with STET’s successful fly ash carbon removal system.

1Stewart, B.R., Unintended Effects of EPA’s Recent Ozone Transport Rule, Proceedings, 1999 Conference on Selective Catalytic and Non-Catalytic Reduction for NOx control, Květen 1999, pp.9-10.

2Sloss, L.L., Hjalmarsson, A-K, Soud, H.N., Campbell, L.M., Stone, D.K., Shareef, G.S., Emmel, T., Maibodi, M., Livengood, C.D., Markussen, J. Nitrogen Oxides Control Technology Fact Book, Noyes Data Corporation, PP. 94-95, 1992

3“Standard Specification for Coal Fly Ash and Raw or Calcined Natural Pozzolan for Use as a Mineral Admixture in Concrete”, ASTM C 618, American Society for Testing and Materials, Philadelphia, Pa.

4Majors, R.K., Hill, R., McMurry, R., Thomas, S., A Study of the Impact of Ammonia Injection on Marketable Fly Ash including Quality Control Procedures, Proceedings, 1999 Conference on Selective Catalytic and Non-Catalytic Reduction for NOx control, Květen 1999, pp.11-13.

5Van der Brugghen, F.W., Gast, C.H., Van den Berg, J.W., Kuiper, W.H., Visser, R., Problems encountered During the Use of Ammonium contaminated Fly Ash. Proceedings: EPRI / EPA 1995 Joint Symposium on Station Combustion NOx Control, Květen 16-19, 1995. Book 4, Session 8A, PP. 1-16.

6Van den Berg, J.W., Cornelissen, H.A.W. ,Effect of low NOx Technologies on Fly Ash Quality, Proceedings: 13th International Symposium on Use and Management of Coal Combustion Products, 1999, PP. 29-1 – 29-11.

7Koch, H-J., Prenzel, H., Tests on Odour Developments in the Casting of a Concrete Screed – Using a NH3-Contaminated Fly Ash, Concrete Precasting Plant and Technology, Vol 11, 1989 PP. 72-75.

8Fisher, B.C., Blackstock, T. Fly Ash Beneficiation using an Ammonia Stripping Process, 12th International Symposium on Coal Combustion By-Products Management and Use, 1997 PP. 65-1 – 65-8.

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700

Technické centrum Needham

9Larrimore, L., Dodgen, D., Monroe, L., Characterization of Ammonia Effects on Ash and Evaluation of Removal Methods, Proceedings: 13th International Symposium on Use and Management of Coal Combustion Products, 1999, PP. 16-1 – 16-15.

10Control of Nitrogen Oxide Emissions: Selective Catalytic Reduction (SCR), Clean Coal Technology, Topical Report Number 9. USA. Department of Energy and Southern Company Services, Inc. Červenec, 1997.

11O’Connor, D., Larrimore, L, Dodgen, D., Monroe, L., The Effects of Ammonia-Based NOx Reduction on Fly Ash: Ammonia Adsorption on Ash, Proceedings, EPRI-DOE-EPA Kombinované užitkové sympozium o kontrole znečištění ovzduší: MEGA sympozium, Srpen, 1999, papír # 16.

12Gasiorowski, S.A., a Hrach, F.J., Metoda odstraňování amoniaku z popílku kontaminovaného amoniakem, Číslo patentu Spojených států 6,077,494, Června 20, 2000.

13Thurston, R.V., Russo, R.C., Emerson, K., Vodná amoniaková rovnováha – Tabulka procent neionizovaného amoniaku, Ochrana životního prostředí ve Spojených státech, EPA-600/3-79-091, Srpen, 1979.

St. zařízení & Technologie LLC 101 Hampton Avenue Needham, MA 02494 Tel: 781-972-2700