Sprache auswählen:

Die ST-Ausrüstung & Technology LLC (STET) tribo-elektrostatischer Riemenabscheider ist ideal geeignet für die Aufbereitung sehr fein (<1µm) bis mäßig grob (500µm) Mineralpartikel, mit sehr hohem Durchsatz. Experimentelle Ergebnisse zeigten die Fähigkeit des STET-Separators, Bauxitproben zu nutzen, indem er das verfügbare Aluminiumoxid erhöht und gleichzeitig die reaktive und die gesamte Kieselsäure reduziert.. Die STET-Technologie wird als Methode zur Aufwertung und Vorkonzentration von Bauxitvorkommen für den Einsatz in der Aluminiumoxidproduktion vorgestellt. Die Trockenverarbeitung mit dem STET-Separator führt zu einer Senkung der Betriebskosten der Raffinerie aufgrund des geringeren Verbrauchs von Natronlauge, Energieeinsparungen durch geringeres Volumen an inerten Oxiden und eine Verringerung des Volumens von Aluminiumoxid-Raffinerierückständen (ARR oder Rotschlamm). Außerdem, Die STET-Technologie kann Aluminiumoxidraffinerien andere Vorteile bieten, einschließlich erhöhter Steinbruchreserven, Verlängerung der Lebensdauer der Rotschlammdeponie, und verlängerte Lebensdauer bestehender Bauxitminen durch Verbesserung der Steinbruchnutzung und Maximierung der Verwertung. Das nach dem STET-Verfahren entstehende wasser- und chemikalienfreie Nebenprodukt ist ohne Vorbehandlung für die Herstellung von Zement in großen Mengen einsetzbar, im Gegensatz zu rotem Schlamm, der nur eine begrenzte nutzbringende Wiederverwendung.

1.0 Einführung

Die Aluminiumproduktion ist von zentraler Bedeutung für die Bergbau- und Hüttenindustrie und für eine Vielzahl von Branchen von grundlegender Bedeutung. [1-2]. Aluminium ist zwar das häufigste metallische Element auf der Erde, insgesamt über 8% der Erdkruste, als Element ist es reaktiv und tritt daher nicht auf natürliche Weise auf [3]. Daher, Aluminiumreiches Erz muss verfeinert werden, um Aluminiumoxid und Aluminium zu produzieren, zu einer signifikanten Erzeugung von Rückständen [4]. Da die Qualität der Bauxitvorkommen weltweit abnimmt, die Erzeugung von Rückständen nimmt zu, Herausforderungen für die Aluminiumoxid- und Aluminiumindustrie in Bezug auf die Verarbeitungskosten, Entsorgungskosten und die Auswirkungen auf die Umwelt [3].

Das primäre Ausgangsmaterial für die Aluminiumraffination ist Bauxit, die weltweit wichtigste kommerzielle Quelle für Aluminium [5]. Bauxit ist ein angereichertes Aluminiumhydroxid-Sedimentgestein, hergestellt aus der Laterisierung und Verwitterung von Eisenoxidreichen, Aluminiumoxide, oder beide häufig mit Quarz und Tonen wie Kaolin [3,6]. Bauxitgesteine bestehen hauptsächlich aus den Aluminiummineralien Gibbsite (Al(OH)3), boehmite (A-AlO(OH)) und Diaspore (A-AlO(OH)) (Tabelle 1), und wird in der Regel mit den beiden Eisenoxiden Goethit gemischt (Gen(OH)) und Hämatit (Fe2O3), das Aluminium-Ton-Mineral Kaolinit, geringe Mengen an Anatase und/oder Titanien (TiO2), ilmenit (FeTiO3) und andere Verunreinigungen in geringfügigen oder Spurenmengen [3,6,7].

Die Begriffe Trihydrat und Monohydrat werden häufig von der Industrie verwendet, um verschiedene Arten von Bauxit zu unterscheiden. Bauxit, das ganz oder fast das gesamte Gibbsite-Lager ist, wird als Trihydraterz bezeichnet; Wenn Boehmit oder Diaspor die dominanten Mineralien sind, wird es als Monohydraterz bezeichnet [3]. Mischungen von Gibbsite und Boehmit sind in allen Arten von Bauxiten üblich, Boehmit und Diaspore seltener, und Gibbsite und Diaspore selten. Jede Art von Bauxiterz stellt seine eigenen Herausforderungen in Bezug auf die mineralische Verarbeitung und Wohltäterung für die Erzeugung von Aluminiumoxid dar. [7,8].

Tabelle 1. Chemische Zusammensetzung von Gibbsite, Boehmite und Diaspore [3].

| Chemische Zusammensetzung | Gibbsite AL(OH)3 oder Al2O3.3H2O | Boehmite ALO(OH) oder Al2O3.H2O | Diaspore ALO(OH) oder Al2O3.H2O |

|---|---|---|---|

| Al2O3 wt% | 65.35 | 84.97 | 84.98 |

| (OH) wt% | 34.65 | 15.03 | 15.02 |

Bauxit-Ablagerungen sind weltweit verteilt, vor allem in tropischen oder subtropischen Regionen [8]. Der Bauxitabbau von metallurgischen und nichtmetallurgischen Erzen ist analog zum Abbau anderer Industriemineralien. Normalerweise, die Begünstigung oder Behandlung von Bauxit auf die Zerkleinerung, Sieben, Waschen, und Trocknung des Roherzes [3]. Flotation wurde für die Aufwertung bestimmter minderwertiger Bauxiterzen eingesetzt, jedoch hat es sich bei der Ablehnung von Kaolinit nicht als sehr selektiv erwiesen, eine wichtige Quelle für reaktive Kieselsäure vor allem in Trihydrat-Bauxiten [9].

Der Großteil des weltweit produzierten Bauxits wird als Futtermittel für die Herstellung von Aluminiumoxid über das Bayer-Verfahren verwendet, ein nasschemisches Laugenverfahren, bei dem die Al_2 O_3 aus dem Bauxitgestein gelöst wird, indem eine natronlaugereiche Lösung bei erhöhter Temperatur und erhöhtem Druck verwendet wird [3,10,11]. Anschließend, der Großteil des Aluminiumoxids wird als Futter für die Herstellung von Aluminiummetall über das Hall-Héroult-Verfahren verwendet, elektrolytische Reduktion von Aluminiumoxid in einem Bad von Kryolith (Na3AlF6). Es dauert etwa 4-6 Tonnen getrocknetes Bauxit zur Herstellung 2 t von Aluminiumoxid, was wiederum Erträge bringt 1 t aus Aluminiummetall [3,11].

Der Bayer-Prozess wird durch Mischen von gewaschenem und fein gemahlenem Bauxit mit der Laugungslösung eingeleitet.. Die resultierende Gülle, die 40-50% Feststoffe werden dann unter Druck gesetzt und mit Dampf erhitzt. Bei diesem Schritt wird ein Teil des Aluminiumoxids gelöst und bildet lösliches Natriumaluminat (NaAlO2), aber aufgrund des Vorhandenseins von reaktivem Kieselsäure, ein komplexes Natriumaluminiumsilikat, das auch einen Verlust von Aluminiumoxid und Soda darstellt. Die resultierende Gülle wird gewaschen, und die rückständen erzeugt (Dh., roter Schlamm) wird dekantiert. Natriumaluminat wird dann als Aluminiumtrihydrat ausgefällt (Al(OH)3) durch einen Aussaatprozess. Die resultierende Natronlauge wird in die Laubelösung rezirkuliert. Schließlich, das gefilterte und gewaschene Festaluminiumtrihydrat wird gebrannt oder kalziniert, um Aluminiumoxid zu erzeugen [3,11].

Die Auslaugentemperaturen können zwischen 105°C und 290°C liegen und die entsprechenden Drücke reichen von 390 kPa zu 1500 Kpa. Für Bauxit, bei dem fast alle verfügbaren Aluminiumoxide als Gibbsite vorhanden sind, werden niedrigere Temperaturbereiche verwendet.. Die höheren Temperaturen sind erforderlich, um Grabenlagerst Bauxit mit einem großen Anteil an Boehmit und Diaspore. Bei Temperaturen von 140°C oder weniger sind nur Gibbsite- und Kaolingruppen in der Natronlauge löslich und daher wird eine solche Temperatur für die Verarbeitung von Trihydrat-Aluminiumoxid bevorzugt. . Bei Temperaturen über 180°C sind Aluminiumoxid als Trihydrat und Monohydrat in Lösung rückbar und sowohl Tone als auch freier Quarz werden reaktiv [3]. Betriebsbedingungen wie Temperatur, Druck- und Reagenziendosierung werden durch die Art des Bauxites beeinflusst und daher ist jede Aluminiumoxid-Raffinerie auf eine bestimmte Art von Bauxiterz zugeschnitten. Der Verlust teurer Natronlauge (Naoh) und die Erzeugung von Rotem Schlamm hängt beide mit der Qualität des Bauxites zusammen, das im Raffinationsprozess verwendet wird.. Im allgemeinen, je niedriger der Al_2 O_3 Inhalt von Bauxit, desto größer ist das Volumen des roten Schlamms, der erzeugt wird, da die nicht Al_2 O_3 Phasen als roter Schlamm abgelehnt werden. Außerdem, je höher der Kaolinit- oder reaktive Kieselsäuregehalt von Bauxit, desto mehr roter Schlamm wird erzeugt [3,8].

Hochwertiges Bauxit enthält bis zu 61% Al_2 O_3, und viele betriebse Bauxitvorkommen - typischerweise als nicht-metallurgische- liegen deutlich darunter, gelegentlich so niedrig wie 30-50% Al_2 O_3. Da das gewünschte Produkt eine hohe Reinheit ist

Al_2 O_3, die restlichen Oxide im Bauxit (Fe2O3, SiO2, TiO2, organisches Material) werden von den Al_2 O_3 getrennt und als Aluminiumoxid-Raffinerierückstände zurückgewiesen (Arr) oder roter Schlamm über den Bayer-Prozess. Im allgemeinen, die geringere Qualität des Bauxites (Dh., geringerer Al_2 O_3 Inhalt) der mehr rote Schlamm, der pro Tonne Aluminiumoxid-Produkt erzeugt wird. Außerdem, sogar einige Al_2 O_3 mit Mineralien, insbesondere Kaolinit, unerwünschte Seitenreaktionen während des Raffinationsprozesses erzeugen und zu einer Zunahme der Rotschlammerzeugung führen, sowie den Verlust teurer Natronlauge, hohe variable Kosten im Bauxit-Raffinationsprozess [3,6,8].

Roter Schlamm oder ARR stellt eine große und anhaltende Herausforderung für die Aluminiumindustrie dar [12-14]. Roter Schlamm enthält signifikante Reste der ätzenden chemischen Reste des Raffinationsprozesses, und ist hochalkalisch, oft mit einem pH-Wert von 10 – 13 [15]. Es wird weltweit in großen Mengen erzeugt – laut USGS, geschätzte globale Aluminiumoxidproduktion 121 Millionen Tonnen in 2016 [16]. Dies führte zu einer geschätzten 150 Millionen Tonnen Roten Schlamm im gleichen Zeitraum erzeugt [4]. Trotz laufender Forschung, Roter Schlamm hat derzeit nur wenige kommerziell tragfähige Wege zur vorteilhaften Wiederverwendung. Es wird geschätzt, dass sehr wenig von rotem Schlamm weltweit vorteilhaft wiederverwendet wird [13-14]. statt dessen, der rote Schlamm wird aus der Aluminiumoxidraffinerie in Lageraufschüttungen oder Deponien gepumpt, wo es zu hohen Kosten gelagert und überwacht wird [3]. Daher, sowohl ein wirtschaftliches als auch ein ökologisches Argument für die Verbesserung der Bauxitqualität vor der, insbesondere, wenn eine solche Verbesserung durch niederenergetische physikalische Trenntechniken.

Während nachgewiesene Bauxitreserven voraussichtlich viele Jahre, die Qualität der reserven, auf die wirtschaftlich zugegriffen werden kann, nimmt ab [1,3]. Für Raffinerien, die im Geschäft der Verarbeitung von Bauxit sind, um Aluminiumoxid herzustellen, und schließlich Aluminium-Metall, dies ist eine Herausforderung, die sowohl finanzielle als auch ökologische Auswirkungen hat

Trockenverfahren wie die elektrostatische Trennung können für die Bauxitindustrie von Interesse für die Vorkonzentration von Bauxit vor dem Bayer-Verfahren sein. Elektrostatische Trennverfahren, die Kontakt, oder triboelektrisch, Ladung ist aufgrund ihres Potenzials, eine Vielzahl von Mischungen zu trennen, die leitfähige, Isolierende, und halbleitende Partikel. Tribo-elektrisches Laden erfolgt, wenn diskrete, unterschiedliche Teilchen kollidieren, oder mit einer dritten Oberfläche, eine Oberflächenladungsdifferenz zwischen den beiden Partikeltypen. Das Vorzeichen und die Größe der Ladungsdifferenz hängt teilweise vom Unterschied in der Elektronenaffinität ab (oder Arbeitsfunktion) zwischen den Partikeltypen. Die Trennung kann dann über ein extern aufgebrachtes elektrisches Feld erreicht werden.

Die Technik wurde industriell in vertikalen Freifall-Separatoren eingesetzt. In Freifallabscheidern, die Teilchen zuerst Ladung zu erwerben, dann durch die Schwerkraft durch eine Vorrichtung mit entgegengesetzten Elektroden fallen, die ein starkes elektrisches Feld anwenden, um die Flugbahn der Teilchen entsprechend dem Vorzeichen und der Größe ihrer Oberflächenladung abzulenken [18]. Freifallabscheider können bei groben Partikeln wirksam sein, sind aber nicht im Umgang mit Partikeln feiner als 0.075 An 0.1 mm [19-20]. Eine der vielversprechendsten Neuentwicklungen bei der Trockenmineraltrennung ist der triboelektrostatische Bandabscheider. Diese Technologie hat die Partikel Größe, feinere Partikel als konventionelle elektrostatischen Separationstechnologien erweitert, in den Bereich, wo nur Flotation in der Vergangenheit bewährt hat.

Die Tribo-elektrostatische Trennung nutzt elektrische Ladungsunterschiede zwischen Materialien, die durch Oberflächenkontakt oder triboelektrische stolische Aufladung erzeugt werden. Auf vereinfachte Weise, wenn zwei Materialien in Kontakt sind, das Material mit einer höheren Affinität für Elektros gewinnt Elektronen und verändert somit, beim Material mit niedriger Elektron Affinität Gebühren positiv.

Die ST-Ausrüstung & Technologie (STET) tribo-elektrostatisches Bandabscheider bietet einen neuartigen Nutzenweg zur Vorkonzentratierung von Bauxiterzen. Das STET Trockentrennungsverfahren bietet Bauxitherstellern oder Bauxit-Raffinerien die Möglichkeit, Bauxiterz vor dem Bayer-Prozess aufzurüsten, um die Qualität zu verbessern. Dieser Ansatz hat viele Vorteile, einschließlich: Senkung der Betriebskosten der Raffinerie durch geringeren Verbrauch von Natronlauge durch Reduzierung der Innutzreaktiven Kieselsäure; Energieeinsparungen bei der Raffination durch geringeres Volumen von Inertoxiden (Fe2O3, Tio2, Nicht reaktive SiO2) Eintritt mit Bauxit; geringerer Massenstrom von Bauxit zur Raffinerie und damit geringerer Energiebedarf zum Heizen und Unterdruck; Reduzierung des Rotschlammerzeugungsvolumens (Dh., Rotschlamm-Aluminiumoxid-Verhältnis) durch Entfernen von reaktivem Kieselsäure und Inertoxid; und, strengere Kontrolle der Eingangsbauxitqualität, die Prozessstörungen reduziert und es Raffinerien ermöglicht, auf ein ideales reaktives Kieselsäureniveau zu setzen, um die Verunreinigungsabstoßung zu maximieren. Verbesserte Qualitätskontrolle der Bauxit-Feeds für die Raffinerie maximiert auch die Verfügbarkeit und Produktivität. Außerdem, Reduzierung des Rotschlammvolumens führt zu geringeren Behandlungs- und Entsorgungskosten und einer besseren Nutzung bestehender Deponien.

Die Vorverarbeitung von Bauxiterz vor dem Bayer-Verfahren kann erhebliche Vorteile in Bezug auf Verarbeitung und Verkauf von. Im Gegensatz zu rotem Schlamm, Abschwänze aus einem trockenen elektrostatischen Prozess enthalten keine Chemikalien und stellen keine langfristige Umweltspeicherhaftung dar. Im Gegensatz zu rotem Schlamm, Trockene Nebenprodukte/Tailings aus einer Bauxit-Vorverarbeitung können in der Zementherstellung verwendet werden, da es nicht erforderlich ist, das Natrium zu entfernen, die sich nachteilig auf die Zementherstellung auswirkt. In der Tat – Bauxit ist bereits ein gängiger Rohstoff für die Portland Zementherstellung. Die Verlängerung der Lebensdauer bestehender Bauxitminen kann auch durch eine Verbesserung der Steinbruchauslastung und die Maximierung der Rückgewinnung erreicht werden..

2.0 Experimentelle

2.1 Materialien

STET führte Vormachbarkeitsstudien in über 15 verschiedene Bauxitproben von verschiedenen Standorten auf der ganzen Welt mit einem Sitzabscheider. Von diesen, 7 verschiedene Proben wurden

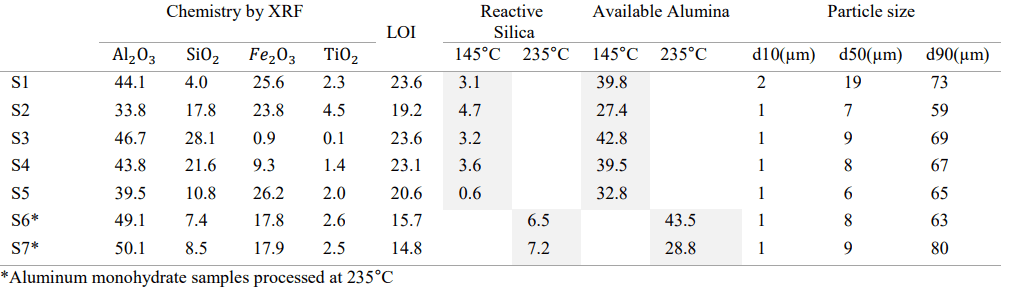

Tabelle 2. Ergebnis chemischer Analyse Bauxitproben.

2.2 Methoden

Die Experimente wurden mit einem tribo-elektrostatischen Gurtabscheider im, im Folgenden als "Benchtop-Separator" bezeichnet. Bench-Scale-Tests sind die erste Phase eines dreiphasigen Technologieimplementierungsprozesses (Siehe Tabelle 3) einschließlich Bank-Scale-Evaluierung, Pilot-Scale-Tests und kommerzielle Implementierung.

Der Tischabscheider dient zum Screening auf Nachweis der tribo-elektrostatischen Aufladung und um festzustellen, ob ein Material ein guter Kandidat für die elektrostatische Begünstigung ist.. Die Hauptunterschiede zwischen den einzelnen Geräten sind in Tabelle 3. Während sich die in jeder Phase verwendeten Ausrüstung in der Größe, das Funktionsprinzip ist grundsätzlich das gleiche.

Tabelle 3. Dreiphasiger Implementierungsprozess mit STET tribo-elektrostatischer Bandabscheidertechnologie

| Phase | Verwendet für: | Elektrode Länge cm | Art des Prozesses |

|---|---|---|---|

| 1- Bewertung der Bench-Skala | Qualitative Evaluierung | 250 | Batch |

| 2- Pilotskala Testen | Quantitative Bewertung | 610 | Batch |

| 3- Kommerzielle Skalierungsimplementierung | Kommerzielle Produktion | 610 | Kontinuierliche |

Wie in Tabelle ersichtlich 3, der Hauptunterschied zwischen der Benchtop-Separator und Pilotmaßstab und gewerbsmäßige Trennzeichen ist, dass die Länge der Benchtop-Separator ca. 0.4 die Länge der Pilot- und gewerbsmäßige Einheiten. Als Trennzeichen ist Effizienz eine Funktion der Elektrodenlänge, Prüfung im Prüfmaßstab kann nicht als Ersatz für Pilottests verwendet werden. Pilot-Scale-Tests sind notwendig, um das Ausmaß der Trennung zu bestimmen, die der STET-Prozess, und zu ermitteln, ob der STET-Prozess die Produktziele unter den vorgegebenen Vorschubraten erreichen kann. statt dessen, Der Tischabscheider wird verwendet, um Kandidatenmaterialien auszuschließen, die wahrscheinlich keine signifikante Trennung auf Pilotebene nachweisen. Die auf der Bankskala erzielten Ergebnisse werden nicht optimiert, und die beobachtete Trennung ist geringer als die, die bei einem steT-Separator in kommerzieller Größe.

Tests in der Pilotanlage sind vor dem Einsatz im kommerziellen Maßstab notwendig, jedoch, Tests auf der Bankskala werden als erste Phase des Implementierungsprozesses für ein bestimmtes Material gefördert. Des weiteren, in Fällen, in denen die Materialverfügbarkeit begrenzt ist, der Tischabscheider bietet ein nützliches Werkzeug für die Abschirmung potenziell erfolgreicher Projekte (Dh., Projekte, in denen Kunden- und Branchenqualitätsziele mit STET-Technologie erreicht werden können).

2.2.1 STET Triboelektrostatischer Bandabscheider

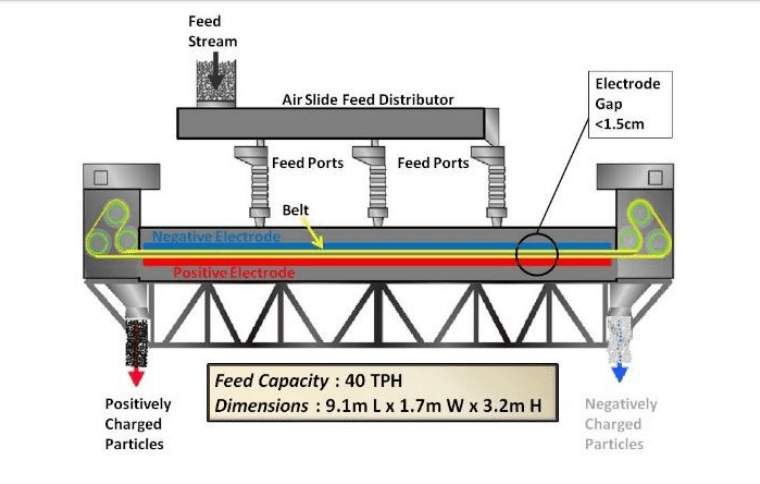

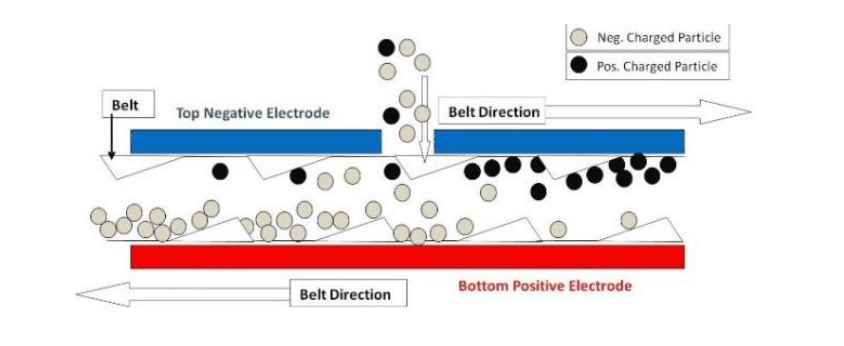

Im Abscheider Tribo-elektrostatische Gürtel (Abbildung 1 und Abbildung 2), Material wird in den dünnen Spalt zugeführt. 0.9 – 1.5 cm Abstand zwischen zwei parallelen Ebenen Elektroden. Die Partikel werden durch Oberflächenkräfte Kontakt triboelectrically berechnet.. Zum Beispiel, im Falle einer Bauxitprobe, deren Hauptbestandteile Gibssit sind, Kaolinit und Quarzmineralpartikel, die positiv aufgeladene (gibssit) und die negativ geladenen (Kaolinit und Quarz) werden angezogen gegenüber Elektroden. Die Partikel werden dann von einem sich ständig bewegenden offenen Netzgürtel hochgefegt und in entgegengesetzte Richtungen befördert.. Riemens bewegt sich die Teilchen neben jeder Elektrode in Richtung entgegengesetzten Enden des Trennzeichens. Das elektrische Feld muss die Teilchen nur einen winzigen Bruchteil eines Zentimeters bewegen, um ein Teilchen von einem links bewegten in einen sich rechts bewegenden Strom zu bewegen.. Der Gegenstromfluss der Trennpartikel und die kontinuierliche triboelektrische Aufladung durch Teilchenkollisionen sorgen für eine mehrstufige Trennung und führen zu ausgezeichneter Reinheit und Erholung in einer Ein-Pass-Einheit. Die hohe Bandgeschwindigkeit ermöglicht auch sehr hohe Durchsätze, bis zu 40 Tonnen pro Stunde auf ein einzelnes Trennzeichen. Durch die Kontrolle der verschiedenen Prozessparameter, das Gerät ermöglicht die Optimierung von Mineralqualität und Rückgewinnung.

Abbildung 1. Schematische Darstellung der triboelektrischen Gürtel separator

Das Trennzeichen Design ist relativ einfach. Die Gürtel und zugeordneten Rollen sind die einzigen beweglichen Teile. Die Elektroden sind stationäre und bestehend aus einem entsprechend haltbaren material. Der Gürtel ist aus Kunststoff gefertigt.. Die Separator-Elektrode-Länge ist ca. 6 Meter (20 ft.) und die breite 1.25 Meter (4 ft.) für full-Size Gewerbeeinheiten. Der Stromverbrauch ist geringer als 2 Kilowattstunde pro Tonne Material verarbeitet mit den meisten der Energieverbrauch durch zwei Motoren fahren den Gürtel.

Abbildung 2. Detail der Trennung zone

Der Prozess ist ganz trocken, erfordert keine zusätzlichen Materialien und emissionsfrei Abfall Wasser oder Luft. Für Mineralabscheider bietet der Separator eine Technologie zur Reduzierung des Wasserverbrauchs, Reservelebensdauer verlängern und/oder Abschwänze wiederherstellen und wiederverarbeiten.

Die Kompaktheit des Systems ermöglicht Flexibilität bei Installation Entwürfe. Die triboelektrostatische Bandtrenntechnologie ist robust und industriell erprobt und wurde erstmals industriell bei der Verarbeitung von Kohleverbrennungs-Flugasche in 1997. Die Technologie ist effektiv bei der Trennung von Kohlenstoffpartikeln von der unvollständigen Verbrennung von Kohle, von den gläsernen Silikat mineralische Teilchen in der Flugasche. Die Technologie hat maßgeblich dazu beigetragen, die Recycling der mineralreichen Flugasche als Zementersatz in der Betonproduktion zu ermöglichen..

Seit 1995, über 20 Millionen Tonnen Produktflugasche wurden von den in den USA installierten STET-Separatoren verarbeitet. Die Industriegeschichte der Flugasche Trennung ist in Tabelle aufgeführt. 4.

In der Mineralverarbeitung, Die triboelektrische Bandabscheidertechnologie wurde eingesetzt, um eine breite Palette von Materialien wie Calcit/Quarz zu trennen., Talkum/Magnesit, und Baryt/Quarz.

Abbildung 3. Kommerzieller triboelektrostatischer Bandabscheider

Tabelle 4. Industrielle Anwendung der tribo-elektrostatischen Bandtrennung für Flugasche.

| Dienstprogramm / Kraftwerk | Lage | Aufnahme des kommerziellen Betriebs | Detailderinformationen der Fazilität |

|---|---|---|---|

| Duke Energy – Roxboro Station | North Carolina-USA | 1997 | 2 Separatoren |

| Talen Energie- Brandon Ufer | Maryland USA | 1999 | 2 Separatoren |

| Scottish Power- Longannet-Station | Schottland, Vereinigtes Königreich | 2002 | 1 Trennzeichen |

| Jacksonville Electric-St. Johns River Power Park | Florida-USA | 2003 | 2 Separatoren |

| South Mississippi Elektrizität -R.D. Morrow | Mississippi USA | 2005 | 1 Trennzeichen |

| New Brunswick Power-Belledune | New Brunswick, Kanada | 2005 | 1 Trennzeichen |

| RWE npower-Didcot Station | England-UK | 2005 | 1 Trennzeichen |

| Talen Energy-Brunner Island Station | Pennsylvania USA | 2006 | 2 Separatoren |

| Tampa Electric-Big Bend Station | Florida-USA | 2008 | 3 Separatoren |

| RWE npower-Aberthaw Station | Wales UK | 2008 | 1 Trennzeichen |

| EDF Energy-West Burton Station | England-UK | 2008 | 1 Trennzeichen |

| OOO (Lafarge Zement /Ciech Janikosoda JV) | Polen | 2010 | 1 Trennzeichen |

| Korea-Süd-Ost-Power- Yeongheung | Südkorea | 2014 | 1 Trennzeichen |

| PGNiG Termika-Sierkirki | Polen | 2018 | 1 Trennzeichen |

| Taiheiyo Cement Company-Chichibu | Japan | 2018 | 1 Trennzeichen |

| Armstrong Fly Ash- Eagle Cement | Philippinen | 2019 | 1 Trennzeichen |

| Korea-Süd-Ost-Power- Samcheonpo | Südkorea | 2019 | 1 Trennzeichen |

2.2.2 Bench-Scale-Tests

Standardverfahrensversuche wurden durchgeführt, um das spezifische Ziel zu erreichen, Al_2 O_3 Konzentration zu erhöhen und die Konzentration von Gangmineralien zu reduzieren.. Tests wurden am Tischabscheider unter Chargenbedingungen durchgeführt, mit Tests, die in duplizierten Tests durchgeführt werden, um den stabilen Zustand zu simulieren, und sicherstellen, dass etwaige Übertragseffekten aus der vorherigen Bedingung nicht. Vor jedem Test, eine kleine Futter-Unterprobe wurde (als "Feed" bezeichnet). Beim Einstellen aller Betriebsvariablen, Das Material wurde über einen elektrischen Vibrationsförderer durch die Mitte des Tischabscheiders in den Tischabscheider eingespeist. Am Ende jedes Experiments wurden Proben entnommen und die Gewichte des 1 (als "E1" bezeichnet) und Produktende 2 (als "E2" bezeichnet) wurden anhand einer legal-for-trade-Zählskala ermittelt. Für Bauxitproben, 'E2' entspricht dem bauxitreichen Produkt. Für jeden Satz von Unterstichproben (Dh., Feed, E1 und E2) LOI, Hauptoxidzusammensetzung von XRF, reaktive Kieselsäure und verfügbares Aluminiumoxid wurde bestimmt. XRD-Charakterisierung wurde für ausgewählte Unterbeispiele durchgeführt.

3.0 Ergebnisse und Diskussion

3.1. Proben Mineralogie

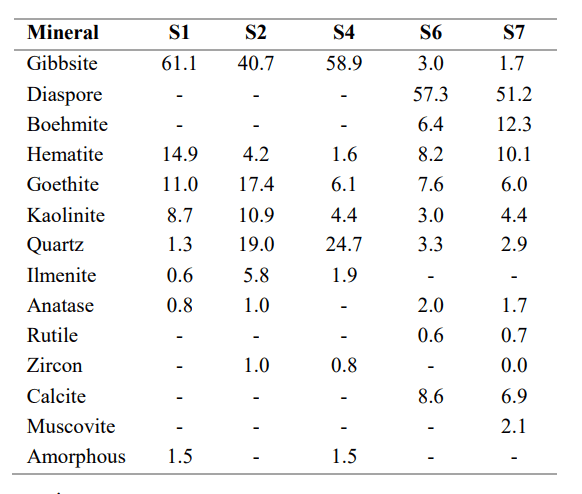

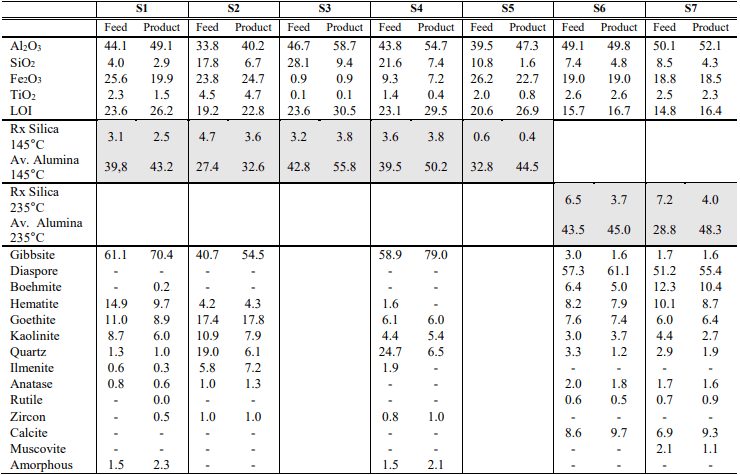

Die Ergebnisse der quantitativen XRD-Analysen für Futterproben sind in tabelle 5. Die meisten Proben setzten sich hauptsächlich aus Gibbsit und unterschiedlichen Mengen Goethit zusammen., Hematite, Kaolinit, und Quarz. Ilmenit und Anatase waren auch in geringen Mengen in der Mehrheit der Proben.

Die Mineralzusammensetzung für S6 und S7 änderte sich, da diese Futterproben hauptsächlich aus Diasporen mit geringen Calcitmengen, Hematite, Goethitgruppen, boehmite, Kaolinit, gibbsite, Quarz, anatase, und Rutil erkannt. Eine amorphe Phase wurde auch in S1 und S4 nachgewiesen und reichte von 1 An 2 Prozent. Dies war wahrscheinlich entweder auf das Vorhandensein eines Smectit-Minerals, oder nichtkristallines Material. Da dieses Material nicht direkt gemessen werden konnte,, Ergebnisse für diese Proben sollten als annähernd.

3.2 Bench-Scale-Experimente

An jeder Mineralprobe wurden eine Reihe von Testläufen durchgeführt, um Al2O3 zu maximieren und den SiO_2 Gehalt zu verringern.. Arten, die sich auf das bauxitereiche Produkt konzentrieren, sind ein Indiz für ein positives Ladeverhalten. Die Ergebnisse sind in der Tabelle dargestellt 6

Tabelle 5. XRD-Analyse von Futterproben.

Tabelle 6. Zusammenfassung Ergebnisse.

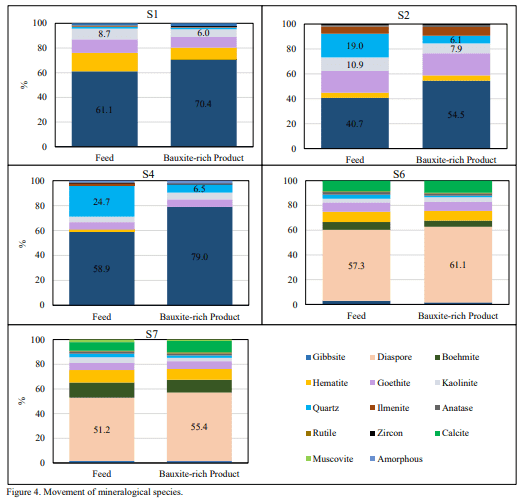

Die Prüfung mit dem STET Tischabscheider zeigte eine signifikante Bewegung von Al2O3 für alle Proben. Die Trennung von Al2O3 wurde bei S1-5 beobachtet, bei denen es sich hauptsächlich um, und auch für S6-7, die hauptsächlich Diasporen waren. Außerdem, die anderen hauptwichtigsten Elemente von Fe2O3, SiO2 und TiO2 zeigten in den meisten Fällen signifikante. Für alle Proben, die Bewegung des Verlustes bei der Zündung (LOI) gefolgte Bewegung von Al2O3. In Bezug auf reaktive Kieselsäure und verfügbare Aluminiumoxid, für S1-5, die fast alle Gibbsite sind (Aluminium-Trihydrat) Werte sollten bei 145°C berücksichtigt werden, während für S6-7, bei dem das dominante Mineral Diaspor (Aluminium-Monohydrat) Werte sollten bei 235°C bewertet werden. Bei allen Probentests mit dem STET-Tischabscheider wurde eine deutliche Zunahme der verfügbaren Aluminiumoxid- und eine signifikante Reduktion der reaktiven Kieselsäure auf das Produkt sowohl für Trihydrat- als auch für Monohydrat-Bauxitproben nachgewiesen.. Die Bewegung der wichtigsten Mineralarten wurde ebenfalls beobachtet und ist unten in Abbildung grafisch dargestellt. 4.

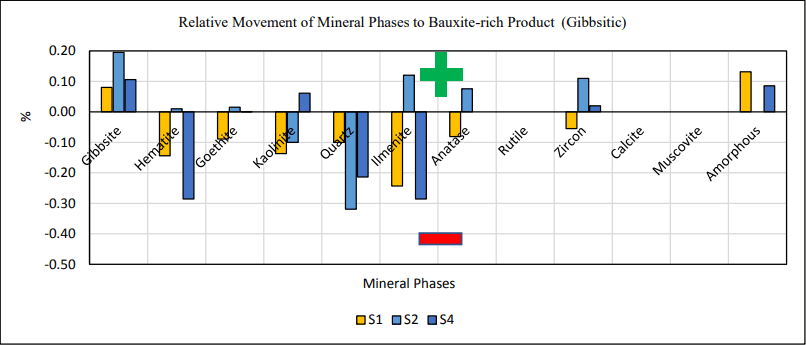

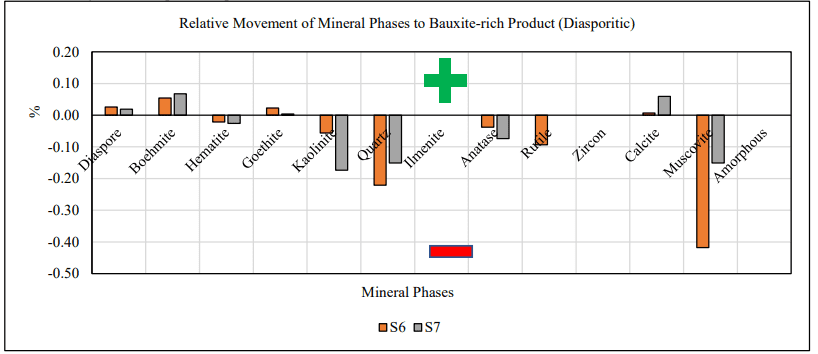

In Bezug auf Dieminerogie, STET Tischabscheider demonstrierte Konzentration der Aluminiumoxid-tragenden Art Gibbsit und Diaspore auf das bauxitereiche Produkt und lehnte gleichzeitig andere Gangue-Arten ab. Zahlen 5 und 6 selektive Mineralphasen für das bauxitereiche Produkt für Trihydrat- und Monohydratproben zeigen, Bzw. Die Selektivität wurde als Differenz zwischen der Massendeportation zum Produkt für jede Mineralart und der gesamten Massenrückgewinnung zu Produkten berechnet.. Eine positive Selektivität deutet auf die Mineralkonzentration auf das bauxitereiche Produkt hin, und eines insgesamt positiven Ladeverhaltens. Gegenteil, ein negativer Selektivitätswert ist ein Indikator für die Konzentration auf das bauxite-schlanke Coproduct, und eines insgesamt negativen Ladeverhaltens.

Für alle Trihydrat-Niedertemperaturproben (Dh., S1, S2 und S4) Kaolinit zeigte ein negatives Ladeverhalten und konzentrierte sich auf das bauxit-schlanke Co-Produkt, während Gibbsite auf das bauxitereiche Produkt konzentriert wurde. (Abbildung 5). Für alle Monohydrat-Hochtemperaturproben (Dh., S6 und S7) beide reaktive Kieselsäure-Lagermineralien, Kaolinit und Quarz, ein negatives Ladeverhalten. Für letztere, Diaspore und Boehmit berichteten dem bauxitreichen Produkt und zeigten ein positives Ladeverhalten (Abbildung 6).

Abbildung 5. Selektivität mineralischer Phasen zum Produkt.

Abbildung 6. Selektivität mineralischer Phasen zum Produkt.

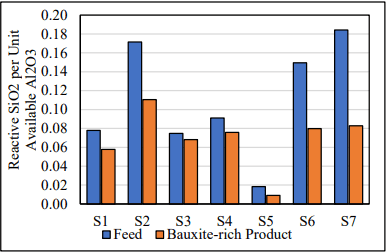

Messungen von verfügbarem Aluminiumoxid und reaktivem Kieselsäure zeigen eine erhebliche Bewegung. Für Tieftemperatur-Bauxite (S1-S5), die Menge an reaktivem Kieselsäure pro Einheit verfügbarer Aluminiumoxidmenge wurde von 10-50% auf relativer Basis (Abbildung 7). Ein ähnlicher Rückgang wurde bei den Hochtemperatur-Bauxiten beobachtet (S6-S7) wie in Abbildung zu sehen ist 7.

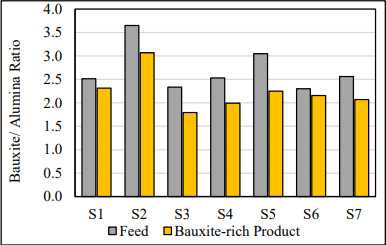

Das Verhältnis von Bauxit zu Aluminiumoxid wurde als Umkehrung des verfügbaren Aluminiumoxid-Verhältnisses. Das Verhältnis von Bauxit zu Aluminiumoxid wurde um 8 – 26% relativ für alle getesteten Proben (Abbildung 8). Dies ist sinnvoll, da es eine gleichwertige Verringerung des Massenstroms von Bauxit darstellt, der dem Bayer-Prozess zugeführt werden muss..

Abbildung 7. Reaktive siO2 pro Einheit verfügbarer Al2O3

Abbildung 8. Verhältnis von Bauxit zu Aluminiumoxid.

3.3 Diskussion

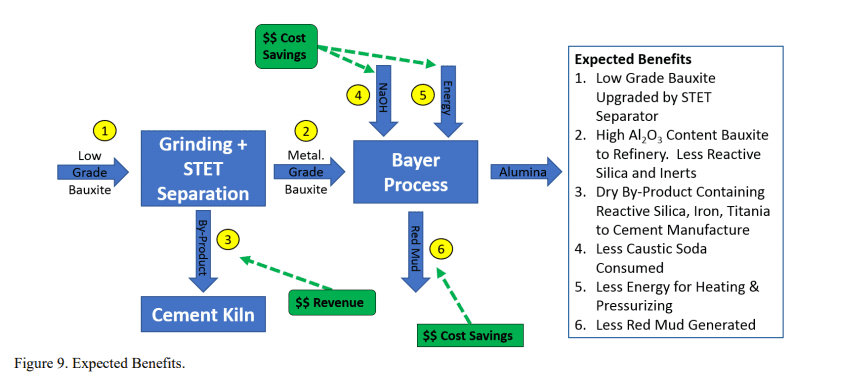

Die experimentellen Daten zeigen, dass der STET-Separator die verfügbare Al2O3 erhöht und gleichzeitig SiO_2 Inhalt reduziert hat.. Abbildung 9 präsentiert ein konzeptionelles Diagramm der erwarteten Vorteile im Zusammenhang mit der Reduktion von reaktiver Kieselsäure und der Erhöhung der verfügbaren Aluminiumoxid vor dem Bayer-Prozess. Die Autoren gehen davon aus, dass der finanzielle Nutzen für eine Aluminiumoxid-Raffinerie im $15-30 USD pro Tonne Aluminiumoxid-Produkt. Dies spiegelt die vermiedenen Kosten durch Natronlauge wider, die durch De-Silicaton-Produkt (Dsp), Energieeinsparungen durch Reduzierung des Bauxit-Inputs in die Raffinerie, Verringerung der Rotschlammerzeugung und eine geringe Einnahmequelle aus dem Verkauf des minderwertigen Bauxit-Nebenprodukts an Zementhersteller. Abbildung 9 skizziert die erwarteten Vorteile der Implementierung der STET-Triboelektrostatik als Mittel zur Vorkonzentrat-Bauxiterzvorkonzentratung vor dem Bayer-Prozess.

Die Installation des STET-Trennverfahrens zur Bauxitvorverarbeitung könnte entweder in der Aluminiumoxidraffinerie oder in der Bauxitmine selbst erfolgen. Jedoch, Das STET-Verfahren erfordert ein trockenes Schleifen der Bauxiterzen vor der Trennung, um den Gangue zu befreien, daher kann die Logistik des Schleifens und verarbeitens des Bauxites in der Raffinerie einfacher sein.

Als eine Option – das trockene Bauxit würde mit etablierter Trockenschleiftechnologie geschliffen, z. B. eine vertikale Walze oder eine Schlagmühle. Der fein gemahlene Bauxit würde durch den STET-Prozess getrennt, mit dem hochaluminiumoxidigen Bauxitprodukt, das an die Aluminiumoxidraffinerie. Der Einbau von Trockenschleifen würde die Eliminierung von Nassschleifen ermöglichen, die traditionell während des Bayer-Prozesses. Es wird davon ausgegangen, dass die Betriebskosten des Trockenschleifens in etwa mit den Betriebskosten des Nassschleifens, insbesondere unter Berücksichtigung des heutigen Nassschleifens wird an einem hochalkalischen Gemisch, zu erheblichen Wartungskosten.

Das trockene, minderwertige Bauxit-Co-Produkt (Tailings) ab dem Trennverfahren an die Zementherstellung als Aluminiumoxidquelle verkauft werden. Bauxit wird häufig der Zementherstellung zugesetzt, und das trockene Co-Produkt, im Gegensatz zu rotem Schlamm, enthält kein Natrium, das seine Verwendung bei der Zementherstellung verhindern würde. Dies bietet der Raffinerie eine Methode zur Aufwertung von Material, das sonst den Raffinationsprozess als rotschlamm beenden würde., und würde eine langfristige Lagerung erfordern, Darstellung einer Kosten.

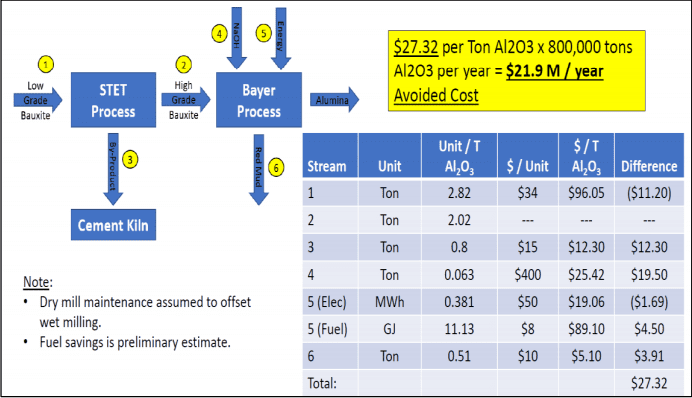

Eine von den Autoren durchgeführte Betriebskostenberechnung schätzt den Projektnutzen $27 USD pro Tonne Aluminiumoxid, mit den großen Auswirkungen, die durch die Verringerung der Natronlauge, Reduzierung des roten Schlamms, Valorisierung des Co-Produkts und Kraftstoffeinsparungen durch geringeres Bauxitvolumen in der Raffinerie. Daher ist ein 800,000 Tonne pro Jahr Raffinerie könnte einen finanziellen Nutzen von $21 Mio. USD pro Jahr (Siehe Abbildung 10). Bei dieser Analyse werden die einsparpotenziale durch die Senkung der Import- oder Logistikkosten von Bauxit nicht berücksichtigt., die die Projektrendite weiter verbessern können.

Abbildung 10. Vorteile der Reaktiven Kieselsäurereduktion und der verfügbaren Aluminiumoxid-Erhöhung.

4.0 Schlussfolgerungen

Zusammenfassend, Trockenverarbeitung mit dem STET-Separator bietet Möglichkeiten, Bauxitproduzenten und -raffinerien Wert zu generieren. Die Vorverarbeitung von Bauxit vor der Raffination senkt die chemischen Kosten, das Volumen des erzeugten roten Schlamms zu senken und Prozessstörungen zu minimieren. Die STET-Technologie könnte es Bauxitprozessoren ermöglichen, nichtmetallurgische Qualitäten in metallurgisches Bauxit umzuwandeln – was den Bedarf an importiertem Bauxit verringern und/oder die Lebensdauer der ausscheidenden Steinbruchressourcen verlängern könnte.. DAS STET-Verfahren könnte auch implementiert werden, um qualitativ hochwertigere nichtmetallurgische und metallurgische Bauxit zu erzeugen, und zementtaugliche Bauxit-Nebenprodukte vor dem Bayer-Verfahren.

Das STET-Verfahren erfordert wenig Vorbehandlung des Minerals und arbeitet mit hoher 40 Töne pro Stunde. Der Energieverbrauch ist geringer als 2 Kilowattstunden pro Tonne verarbeitetem Material. Des weiteren, Das STET-Verfahren ist eine vollständig kommerzialisierte Technologie in der Mineralverarbeitung, und erfordert daher nicht die Entwicklung neuer Technologien.

Referenzen

1. Bergsdal, Hévard, Anders H. Strémman, und Edgar G. Hertwich (2004), “Die Aluminiumindustrie-Umwelt, Technologie und Produktion”.

2. Das, Subodh K., und Weimin Yin (2007), “Die weltweite Aluminiumwirtschaft: Der aktuelle Stand der Branche” JOM 59.11, PP. 57-63.

3. Vincent G. anhöhe & Errol D. Sehnke (2006), "Bauxit", in Industriemineralien & Felsen: Rohstoffe, Märkte, und Verwendungen, Society for Mining, Metallurgy and Exploration Inc., Englewood, CO, PP. 227-261.

4. Evans, Ken (2016), “Die Geschichte, Herausforderungen, und neue Entwicklungen in der Verwaltung und Verwendung von Bauxitrückständen”, Journal of Sustainable Metallurgy 2.4, PP. 316-331

5. Gendron, Robin S., Mats Ingulstad, und Espen Storli (2013), "Aluminiumerz: die politische Ökonomie der globalen Bauxitindustrie", UBC Press.

6. Schlauch, H. R. (2016), “Bauxit-Mineralogie”, Wesentliche Messwerte in Leichtmetallen, Springer, Cham, PP. 21-29.

7. Authier-Martin, Monique, Et al.. (2001),”Die Mineralogie von Bauxit zur Herstellung von Aluminiumoxid in Hüttenqualität", JOM 53.12, PP. 36-40.

8. anhöhe, V. G., und R. J. Robson (2016), “Die Klassifizierung von Bauxiten aus Sicht des Bayer-Werks”, Wesentliche Messwerte in Leichtmetallen, Springer, Cham, PP. 30-36.

9. Songqing, Gu (2016). “Chinesisches Bauxit und seine Einflüsse auf die Aluminiumoxidproduktion in China”, Wesentliche Messwerte in Leichtmetallen, Springer, Cham, PP. 43-47.

10. Habashi, Fathi (2016) “Hundert Jahre Bayer-Prozess für die Aluminiumoxid-Produktion” Wesentliche Messwerte in Leichtmetallen, Springer, Cham, PP. 85-93.

11. Adamson, A. N., E. J. Bloore, und A. R. Carr (2016) “Grundprinzipien der Bayer Prozessgestaltung”, Wesentliche Messwerte in Leichtmetallen, Springer, Cham, PP. 100-117.

12. Anich, Ivan, Et al.. (2016), “Die Technologie-Roadmap der Aluminiumoxid-Technologie”, Wesentliche Messwerte in Leichtmetallen. Springer, Cham, PP. 94-99.

13. Liu, Wanchao, Et al.. (2014), “Umweltverträglichkeitsprüfung, Management und Nutzung von Rotem Schlamm in China”, Journal of Cleaner Production 84, PP. 606-610.

14. Evans, Ken (2016), “Die Geschichte, Herausforderungen, und neue Entwicklungen in der Verwaltung und Verwendung von Bauxitrückständen”, Journal of Sustainable Metallurgy 2.4, PP. 316-331.

15. Liu, Yong, Chuxia Lin, und Yonggui Wu (2007), “Charakterisierung von Rotem Schlamm aus einem kombinierten Bayer-Prozess und Bauxit-Kalzinierungsmethode”, Journal of Hazardous Materials 146.1-2, PP. 255-261.

16. U.S. Geologische Erhebung (Usgs) (2018), "Bauxit und Aluminiumoxid", in Bauxit und Aluminiumoxid Statistiken und Informationen.

17. Paramguru, R. K., P. C. Rath, und V. N. Misra (2004), “Trends bei der Rotschlammnutzung – ein Rückblick”, Mineralische Verarbeitung & Mineral-Metall. Rev. 2, PP. 1-29.

18. Manouchehri, H, Hanumantha Roa, K, & Forssberg, K (2000), "Überprüfung der elektrischen Trennmethoden, Teil 1: Grundlegende Aspekte, Mineralien & Metallurgische Verarbeitung", Vol. 17, Nein. 1, S. 23-36.

19. Manouchehri, H, Hanumantha Roa, K, & Forssberg, K (2000), "Überprüfung der elektrischen Trennmethoden, Teil 2: Praktische Überlegungen, Mineralien & Metallurgische Verarbeitung", Vol. 17, Nein. 1, S. 139–166.

20. Ralston O. (1961), Elektrostatische Trennung von gemischten Granulatkörpern, Elsevier Verlag, vergriffen.