Seleziona lingua:

L'apparecchiatura di ST & Technology LLC (STET) separatore a nastro tribo-elettrostatico è ideale per beneficiare molto bene (<1µm) a moderatamente grossolana (500µm) particelle minerali, con produttività molto elevata. I risultati sperimentali hanno dimostrato la capacità del separatore STET di beneficiare dei campioni di bauxite aumentando l'allumina disponibile riducendo contemporaneamente la silice reattiva e totale. La tecnologia STET si presenta come un metodo per aggiornare e pre-concentrare i depositi di bauxite da utilizzare nella produzione di allumina. La lavorazione a secco con il separatore STET comporterà una riduzione dei costi operativi della raffineria grazie al minor consumo di soda caustica, risparmio energetico grazie al minor volume di ossidi inerti e alla riduzione del volume dei residui della raffineria di allumina (ARR o fango rosso). Inoltre, la tecnologia STET può offrire alle raffinerie di allumina altri vantaggi, tra cui l'aumento delle riserve di cava, estensione della vita del sito di smaltimento del fango rosso, e una lunga durata operativa delle miniere di bauxite esistenti migliorando l'utilizzo delle cave e massimizzando il recupero. Il sottoprodotto privo di acqua e sostanze chimiche prodotto dal processo STET è utilizzabile per la produzione di cemento in volumi elevati senza pretrattamento, in contrasto con il fango rosso che ha un riutilizzo benefico limitato.

1.0 Introduzione

La produzione di alluminio è di fondamentale importanza per l'industria mineraria e metallurgia e fondamentale per una varietà di industrie [1-2]. Mentre l'alluminio è l'elemento metallico più comune che si trova sulla terra, in totale circa 8% della crosta terrestre, come elemento è reattivo e quindi non si verifica naturalmente [3]. Quindi, minerale ricco di alluminio deve essere rifinito per produrre allumina e alluminio, con conseguente significativa generazione di residui [4]. Poiché la qualità dei depositi di bauxite a livello globale diminuisce, la generazione di residui aumenta, sfide per l'industria dell'allumina e dell'alluminio in termini di costi di elaborazione, costi di smaltimento e l'impatto sull'ambiente [3].

Il materiale di partenza primario per la raffinazione di alluminio è la bauxite, principale fonte commerciale di tutto il mondo di alluminio [5]. Bauxite è una roccia sedimentaria di idrossido di alluminio arricchita, prodotto dalla laterizzazione e dagli agenti atmosferici di rocce ricche di ossidi di ferro, ossidi di alluminio, o entrambi comunemente contenenti quarzo e argille come il caolino [3,6]. Le rocce di Bauxite sono costituite per lo più dai minerali di alluminio gibbsite (Al(OH)3), Boehmite (Γ-AlO(OH)) e Diasporo (Α-AlO(OH)) (tavolo 1), ed è di solito mescolato con i due ossidi di ferro goethite (Feo(OH)) ed ematite (Fe2O3), l'argilla minerale kaolinite, piccole quantità di anatase e/o titania (TiO2), Ilmenite (FeTiO3) e altre impurità in quantità minori o tracciate [3,6,7].

I termini triidrato e monoidrato sono comunemente utilizzati dall'industria per differenziare vari tipi di bauxite. Bauxite che è totalmente o quasi tutti cuscinetto gibbsite è chiamato un minerale di triidrato; se boehmite o diaspore sono i minerali dominanti è indicato come minerale monoidrato [3]. Miscele di gibbsite e boehmite sono comuni in tutti i tipi di bauxites, boehmite e diaspore meno comune, e gibbsite e diaspore raro. Ogni tipo di minerale di bauxite presenta le proprie sfide in termini di lavorazione e beneficiazione dei minerali per la generazione di allumina [7,8].

tavolo 1. Composizione chimica di Gibbsite, Boehmite e diaspore [3].

| Composizione chimica | Gibbsite AL(OH)3 o Al2O3.3H2O | Boehmite ALO(OH) o Al2O3.H2O | Diaspore ALO(OH) o Al2O3.H2O |

|---|---|---|---|

| Al2O3 wt% | 65.35 | 84.97 | 84.98 |

| (OH) wt% | 34.65 | 15.03 | 15.02 |

Depositi di bauxite sono distribuiti in tutto il mondo, che accade principalmente nelle regioni tropicali o subtropicali [8]. L'estrazione di bauxite di minerali di grado metallurgico e non metallurgico è analoga all'estrazione di altri minerali industriali. Normalmente, la beneficiazione o il trattamento della bauxite è limitato alla frantumazione, Setacciatura, Lavaggio, e l'essiccazione del minerale grezzo [3]. La fazione è stata impiegata per l'aggiornamento di alcuni minerali di bauxite di basso grado, tuttavia non si è dimostrato altamente selettivo a rifiutare la kaolinite, una fonte importante di silice reattiva soprattutto nelle bauxite triidratate [9].

La maggior parte della bauxite prodotta nel mondo viene utilizzata come mangime per la produzione di allumina attraverso il processo Bayer, un metodo di lisciviazione caustica chimico-umida in cui il Al_2 O_3 viene sciolto dalla roccia di bauxite utilizzando una soluzione ricca di soda caustica a temperatura e pressione elevate [3,10,11]. Successivamente, la maggior parte dell'allumina viene utilizzata come mangime per la produzione di metalli di alluminio attraverso il processo Hall-Héroult, che comporta la riduzione elettrolitica dell'allumina in un bagno di criolite (Na3AlF6). Ci vuole circa 4-6 tonnellate di bauxite essiccata per produrre 2 t di allumina, che a sua volta produce 1 t di alluminio metallico [3,11].

Il processo Bayer viene avviato mescolando la bauxite lavata e macinata finemente con la soluzione di lisciviazione. Il liquame risultante contenente 40-50% solidi viene quindi pressurizzato e riscaldato con vapore. A questo punto una parte dell'allumina si scioglie e forma alluminato di sodio solubile (NaAlO2), ma a causa della presenza di silice reattiva, un complesso silico di alluminio silicato precipita anche che rappresenta una perdita di allumina e soda. Il liquame risultante viene lavato, e i residui generati (Cioè., fango rosso) è decantato. L'alluminato di sodio viene poi precipitato come triidrato di alluminio (Al(OH)3) attraverso un processo di seeding. La soluzione di soda caustica risultante viene ricircolata nella soluzione di lisciviazione. Infine, la triidratata di allumina solida filtrata e lavata viene cotta o calcinata per produrre allumina [3,11].

Le temperature di lisciviazione possono variare da 105 a 290 gradi centigradi e le pressioni corrispondenti 390 kPa a 1500 Kpa. Le gamme di temperature più basse sono utilizzate per la bauxite in cui quasi tutta l'allumina disponibile è presente come gibbsite. Le temperature più elevate sono necessarie per digedepositsst bauxite con una grande percentuale di boehmite e diaspore. A temperature di 140°C o meno solo i gruppi gibbsite e caolino sono solubili nel liquore di soda caustica e quindi tale temperatura è preferita per la lavorazione dell'allumina triidratata . A temperature superiori ai 180 gradi centigradi l'allumina presente come triidrata e monoidrata sono recuperabili in soluzione e sia le argille che il quarzo libero diventano reattivi [3]. Condizioni operative come la temperatura, pressione e dosaggio del reagente sono influenzati dal tipo di bauxite e quindi ogni raffineria di allumina è adattata a un tipo specifico di minerale di bauxite. La perdita del caro soda caustica (NaOH) e la generazione di fango rosso sono entrambi legati alla qualità della bauxite utilizzata nel processo di raffinazione. In generale, più basso è il contenuto di Al_2 O_3 di bauxite, maggiore è il volume di fango rosso che verrà generato, come le fasi non Al_2 O_3 vengono respinte come fango rosso. Inoltre, più alto è il contenuto di kaolinite o silice reattiva di bauxite, verrà generato il fango più rosso [3,8].

La bauxite di alta qualità contiene fino a 61% Al_2 O_3, e molti depositi di bauxite operativi -tipicamente indicato come grado non metallurgico- sono ben al di sotto di questo, occasionalmente più basso 30-50% Al_2 O_3. Poiché il prodotto desiderato è un'elevata purezza

Al_2 O_3, gli ossidi rimanenti nella bauxite (Fe2O3, SiO2, TiO2, materiale organico) sono separati dal Al_2 O_3 e rifiutati come residui di cerniera di allumina (ARR) o fango rosso attraverso il processo Bayer. In generale, la qualità inferiore la bauxite (Cioè., contenuto Al_2 O_3 inferiore) il fango più rosso che viene generato per tonnellata di prodotto allumina. Inoltre, anche alcuni Al_2 O_3 minerali cuscinetto, in particolare caolinite, produrre reazioni laterali indesiderabili durante il processo di raffinazione e portare ad un aumento della generazione di fango rosso, così come una perdita di costosa soda caustica chimica, un grande costo variabile nel processo di raffinazione della bauxite [3,6,8].

Fango rosso o ARR rappresenta una sfida grande e permanente per l'industria dell'alluminio [12-14]. Fango rosso contiene significativi rimanenze chimici caustici residuo dal processo di raffinazione, ed è altamente alcalino, spesso con un pH di 10 – 13 [15]. È generato in grandi volumi in tutto il mondo – secondo l'USGS, produzione di allumina globale stimato era 121 milioni di tonnellate nel 2016 [16]. Ciò ha comportato una stima 150 milioni di tonnellate di fango rosso generato durante lo stesso periodo [4]. Nonostante le ricerche in corso, fango rosso ha attualmente pochi sentieri commercialmente vantaggioso riutilizzo. Si stima che ben poco di fango rosso beneficamente viene ri-utilizzato in tutto il mondo [13-14]. Invece, il fango rosso viene pompato dalla raffineria di allumina in sequestri di stoccaggio o discariche, dove è memorizzato e monitorati a grande costo [3]. Pertanto, sia un argomento economico che ambientale può essere fatto per migliorare la qualità della bauxite prima di, in particolare se tale miglioramento può essere fatto attraverso tecniche di separazione fisica a bassa energia.

Mentre si prevede che le riserve collaudate di bauxite dureranno per molti anni, la qualità delle riserve che sono economicamente accessibili è in declino [1,3]. Per le raffinerie, Chi sono nel business della bauxite per rendere allumina di elaborazione, e alla fine del metallo di alluminio, si tratta di una sfida con implicazioni ambientali e finanziarie

I metodi a secco come la separazione elettrostatica possono essere di interesse dell'industria della bauxite per la pre-concentrazione della bauxite prima del processo di Bayer. Metodi di separazione elettrostatici che utilizzano il contatto, o tribo-elettrico, la ricarica è interessante a causa del loro potenziale di separare un'ampia varietà di miscele contenenti, Isolante, e particelle semi-conduttive. La ricarica tribo-elettrica si verifica quando, particelle dissimili si scontrano tra loro, o con una terza superficie, con conseguente differenza di carica superficiale tra i due tipi di particelle. Il segno e la grandezza della differenza di carica dipendono in parte dalla differenza di affinità degli elettroni (o funzione di lavoro) tra i tipi di particelle. La separazione può essere ottenuta utilizzando un campo elettrico applicato esternamente.

La tecnica è stata utilizzata industrialmente in separatori di tipo free-fall verticali. Nei separatori di caduta libera, le particelle prima acquisire carica, poi cadere per gravità attraverso un dispositivo con elettrodi opposti che applicano un forte campo elettrico per deviare la traiettoria delle particelle in base al segno e la grandezza della loro carica superficiale [18]. I separatori a caduta libera possono essere efficaci per le particelle grossolane, ma non sono efficaci nel maneggiare le particelle più 0.075 A 0.1 mm [19-20]. Uno dei nuovi sviluppi più promettenti nelle separazioni dei minerali secchi è il separatore di cinture tribostatiche. Questa tecnologia ha esteso la gamma di dimensione delle particelle per le particelle più fini rispetto alle tecnologie convenzionali separazione elettrostatica, nella gamma dove solo flottazione ha avuto successo in passato.

La separazione tribo-elettrostatica utilizza le differenze di carica elettrica tra i materiali prodotti dal contatto di superficie o dalla carica triboelettrica. In modo semplicistico, quando due materiali sono in contatto, il materiale con una maggiore affinità per gli elettros guadagna elettroni, quindi cambia negativo, mentre materiale con minori oneri di affinità dell'elettrone positivi.

L'apparecchiatura di ST & Tecnologia (STET) il separatore di cinture triboelettrostatiche offre un nuovo percorso benefico ai minerali di bauxite pre-concentrati. Il processo di separazione a secco di STET offre produttori di bauxite o raffinatori di bauxite l'opportunità di eseguire l'aggiornamento pre-Bayer-processo di minerale di bauxite per migliorare la qualità. Questo approccio ha molti vantaggi, compreso: Riduzione dei costi della raffineria a causa del minor consumo di soda caustica operativi riducendo ingresso silice reattiva; risparmio di energia durante la raffinazione a causa del minor volume di ossidi inerti (Fe2O3, Tio2, SiO non reattivo2) entrando con bauxite; più piccolo flusso di massa di bauxite alla raffineria e quindi meno fabbisogno energetico per riscaldare e pressurizzare; riduzione del volume di generazione di fanghi rossi (Cioè., fango rosso al rapporto di allumina) rimuovendo la silice reattiva e l'ossido inerte; e, un controllo più rigoroso sulla qualità della bauxite di input che riduce i disturbi del processo e consente alle raffinerie di indirizzare il livello ideale di silice reattiva per massimizzare il rifiuto dell'impurità. Il miglioramento del controllo qualità dell'alimentazione bauxite alla raffineria massimizza anche i tempi di attività e la produttività. Inoltre, riduzione del volume di fango rosso si traduce in minori costi di trattamento e smaltimento e un migliore utilizzo delle discariche esistenti.

La pre-elaborazione del minerale di bauxite prima del processo Bayer può offrire vantaggi significativi in termini di lavorazione e vendita di resioni. A differenza di fango rosso, sterili da un processo elettrostatico a secco non contengono sostanze chimiche e non rappresentano una passività a lungo termine di conservazione ambientale. A differenza di fango rosso, by-prodotti/sterili asciutte da un'operazione di pre-elaborazione di bauxite può essere utilizzato nella fabbricazione di cemento come non c'è alcun obbligo di rimuovere il sodio, che è dannosa per la fabbricazione del cemento. Infatti – la bauxite è già una materia prima comune per la produzione di cemento di Portland. L'estensione della vita operativa delle miniere di bauxite esistenti può essere raggiunta anche migliorando l'utilizzo delle cave e massimizzando il recupero.

2.0 Sperimentale

2.1 Materiali

STET ha condotto studi di pre-fattibilità in oltre 15 diversi campioni di bauxite da diverse località in tutto il mondo utilizzando un separatore da banco. Di questi, 7 campioni diversi sono stati

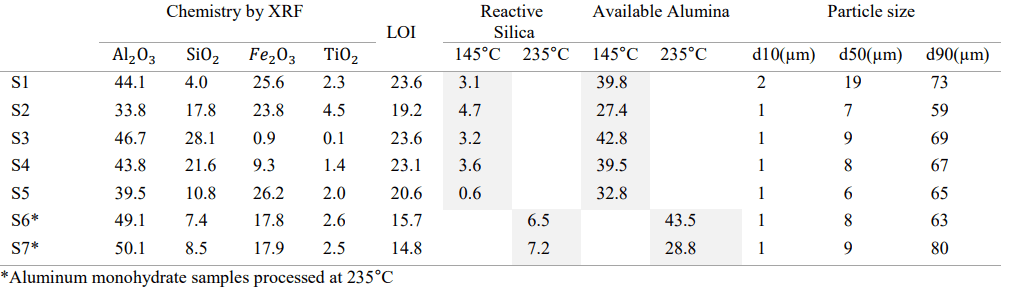

tavolo 2. Risultato dell'analisi chimica campioni di bauxite.

2.2 Metodi

Gli esperimenti sono stati condotti utilizzando un separatore di cintura tribo-elettrostatica su scala di banco, in seguito indicato come 'separatore top di panchina'. Il test su banco è la prima fase di un processo di implementazione tecnologica in tre fasi (Vedi tabella 3) compresa la valutazione su scala di banco, test su scala pilota e implementazione su scala commerciale.

Il separatore da banco viene utilizzato per lo screening per la prova della carica tribo-elettrostatica e per determinare se un materiale è un buon candidato per la beneficiazione elettrostatica. Le principali differenze tra ogni apparecchiatura sono presentate in tabella 3. Mentre l'apparecchiatura utilizzata in ogni fase differisce per dimensioni, il principio di funzionamento è fondamentalmente lo stesso.

tavolo 3. Processo di implementazione in tre fasi con la tecnologia del separatore di cinture tribo-elettrostatiche STET

| Fase | Utilizzato per: | Elettrodo Lunghezza cm | Tipo di processo |

|---|---|---|---|

| 1- Valutazione della bilancia | Valutazione qualitativa | 250 | lotto |

| 2- Scala pilota Test | Valutazione quantitativa | 610 | lotto |

| 3- Implementazione su scala commerciale | Produzione commerciale | 610 | Continuo |

Come si può vedere nella tabella 3, la differenza principale tra il separatore a panca e i separatori su scala pilota e su scala commerciale è che la lunghezza del separatore 0.4 volte la lunghezza delle unità su scala pilota e commerciale. Poiché l'efficienza del separatore è una funzione della lunghezza dell'elettrodo, i test su scala di banco non possono essere utilizzati come sostituti dei test su scala pilota. I test su scala pilota sono necessari per determinare l'entità della separazione che il processo STET può, e per determinare se il processo STET può raggiungere gli obiettivi di prodotto in determinati tassi di. Invece, il separatore da banco viene utilizzato per escludere i materiali candidati che difficilmente dimostrino una separazione significativa a livello pilota. I risultati ottenuti sulla bilancia non saranno ottimizzati, e la separazione osservata è inferiore a quella osservata su un separatore STET di dimensioni commerciali.

I test presso l'impianto pilota sono necessari prima della distribuzione su scala commerciale, Tuttavia, test su banco è incoraggiata come prima fase del processo di attuazione per un dato materiale. Inoltre, nei casi in cui la disponibilità di materiale è limitata, il separatore da banco fornisce uno strumento utile per lo screening di potenziali progetti di successo (Cioè., progetti in cui gli obiettivi di qualità dei clienti e del settore possono essere raggiunti utilizzando la tecnologia STET).

2.2.1 Separatore di cinture triboelettrostatiche STET

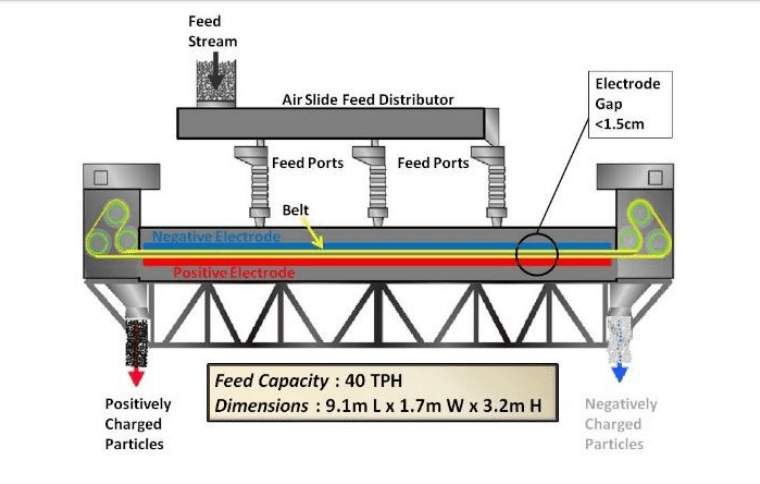

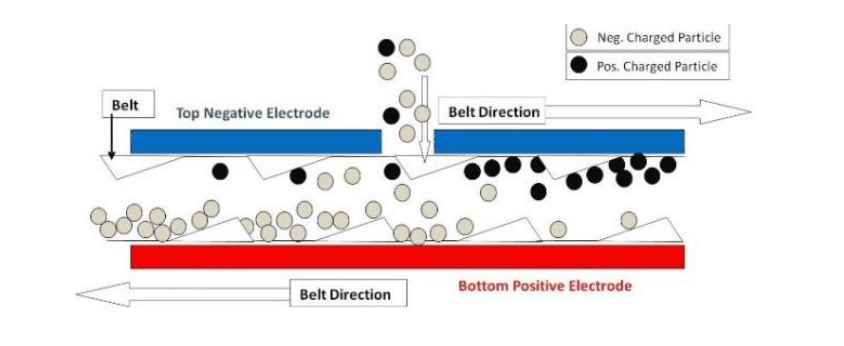

Nel separatore cintura tribo-elettrostatica (Figura 1 e figura 2), materiale è inserito nella fessura sottile 0.9 – 1.5 cm tra due elettrodi planari paralleli. Le particelle triboelectrically pagano di contatto interparticella. Per esempio, nel caso di un campione di bauxite che i principali costituenti sono gibssite, particelle minerali di caolinite e quarzo, il carica positivamente (gibssite) e la carica negativa (kaolinite e quarzo) sono attratti da fronte elettrodi. Le particelle vengono travolti da una continua movimento Apri-maglia cinghia e convogliate in direzioni opposte. La cinghia si muove le particelle adiacenti a ciascun elettrodo verso estremità opposte del separatore. Il campo elettrico solo bisogno di spostare le particelle una piccola frazione di un centimetro per spostare una particella da un movimento di sinistra in un flusso di movimento destra. Il flusso di corrente contatore delle particelle di separazione e la ricarica triboelettrica continua da collisioni di particelle forniscono una separazione multistadio e si traducano in un'eccellente purezza e recupero in un'unità a passaggio singolo. La velocità del nastro alta consente inoltre molto elevati volumi di produzione, fino a 40 tonnellate l'ora su un singolo separatore. Controllando i vari parametri di processo, il dispositivo consente l'ottimizzazione del grado minerale e il recupero.

Figura 1. Disegno schematico di triboelettrico cintura separatore

Il design di separatore è relativamente semplice. La cinghia e i rulli associati sono le uniche parti in movimento. Gli elettrodi sono stazionari e composto di un materiale durevole in modo appropriato. La cintura è fatta di materiale plastico. La lunghezza dell'elettrodo di separatore è circa 6 metri (20 Ft.) e la larghezza 1.25 metri (4 Ft.) per unità commerciali full-size. Il consumo di energia è inferiore a 2 chilowattora per tonnellata di materiale lavorato con la maggior parte della potenza consumata da due motori la cinghia di azionamento.

Figura 2. Dettaglio della zona di separazione

Il processo è completamente asciutto, non richiede nessun materiale aggiuntivo e non produce rifiuti acqua o aria emissioni. Per le separazioni minerali il separatore fornisce una tecnologia per ridurre il consumo di acqua, prolungare la durata di riserva e/o recuperare e rielaborare i resinei.

La compattezza del sistema consente flessibilità nei disegni di installazione. La tecnologia di separazione delle cinghie tribo-elettrostatiche è robusta e collaudata industrialmente ed è stata applicata per la prima volta industrialmente alla lavorazione della cenere di mosca a combustione di carbone in 1997. La tecnologia è efficace nel separare le particelle di carbonio dalla combustione incompleta del carbone, dalle particelle minerali alluminosilicato vetroso in fly ash. La tecnologia è stato determinante nel rendere possibile riciclare delle ceneri ricche di minerali come sostituto del cemento nella produzione di calcestruzzo.

Dal 1995, sopra 20 milioni di tonnellate di cenere mosca prodotto sono state lavorate dai separatori STET installati negli Stati Uniti. La storia industriale di separazione di ceneri è elencata nella tabella 4.

Nella lavorazione dei minerali, la tecnologia triboelectric belt separator è stata utilizzata per separare un'ampia gamma di materiali, tra cui calcite/quartz, talco/magnesite, e barite/quarzo.

Figura 3. Separatore di cinture tribo-elettrostatiche commerciali

tavolo 4. Applicazione industriale della separazione della cinghia tribostatica per la cenere di mosca.

| Utilità / centrale elettrica | Posizione | Inizio delle operazioni commerciali | Dettagli della struttura |

|---|---|---|---|

| Duke Energy – stazione di Roxboro | North Carolina Stati Uniti | 1997 | 2 Separatori |

| Talen energia- Brandon Shores | Maryland USA | 1999 | 2 Separatori |

| Scottish Power- Longannet stazione | Scozia Regno Unito | 2002 | 1 Separatore |

| Jacksonville elettrico-St. Johns River Power Park | Florida Stati Uniti | 2003 | 2 Separatori |

| Energia elettrica del Sud Mississippi -R.D. Morrow | Mississippi USA | 2005 | 1 Separatore |

| New Brunswick Power-Belledune | New Brunswick in Canada | 2005 | 1 Separatore |

| RWE npower-Didcot Station | Inghilterra | 2005 | 1 Separatore |

| Stazione dell'isola Talen Energy-Brunner | Pennsylvania, USA | 2006 | 2 Separatori |

| Tampa Electric-curvone Station | Florida Stati Uniti | 2008 | 3 Separatori |

| RWE npower-Aberthaw stazione | Galles UK | 2008 | 1 Separatore |

| EDF Energy-West Burton Station | Inghilterra | 2008 | 1 Separatore |

| ZGP (Lafarge Cement /Ciech Janikosoda JV) | Polonia | 2010 | 1 Separatore |

| Corea Sud-potenza- Yeongheung | Corea del sud | 2014 | 1 Separatore |

| PGNiG Termika-Sierkirki | Polonia | 2018 | 1 Separatore |

| Taiheiyo Cement Company-Chichibu | Giappone | 2018 | 1 Separatore |

| Armstrong Fly Ash- Cemento d'aquila | Filippine | 2019 | 1 Separatore |

| Corea Sud-potenza- Samcheonpo | Corea del sud | 2019 | 1 Separatore |

2.2.2 Test su banco

Sono state eseguite prove di processo standard intorno all'obiettivo specifico di aumentare la concentrazione di Al_2 O_3 e ridurre la concentrazione di minerali di ganga. I test sono stati condotti sul separatore della civetta in condizioni batch, con test eseguiti in duplicato per simulare lo stato costante, e garantire che ogni possibile effetto di riporto dalla condizione precedente non sia stato considerato. Prima di ogni test, un piccolo sottocampione di mangime è stato raccolto (designato come 'Feed'). Quando si impostano tutte le variabili operative, il materiale è stato inserito nel separatore della panca utilizzando un alimentatore vibratorio elettrico attraverso il centro del separatore della panca. I campioni sono stati raccolti alla fine di ogni esperimento e i pesi della fine del prodotto 1 (designato come 'E1') e la fine del prodotto 2 (designato come 'E2') sono stati determinati utilizzando una scala di conteggio legale-per-commercio. Per campioni di bauxite, 'E2' corrisponde al prodotto ricco di bauxite. Per ogni serie di sottocampioni (Cioè., Alimentazione, E1 ed E2) LOI, composizione di ossidi principali da XRF, silice reattiva e allumina disponibile è stato determinato. La caratterizzazione XRD è stata eseguita su sottocampioni selezionati.

3.0 Risultati e Discussione

3.1. Campioni Mineralogia

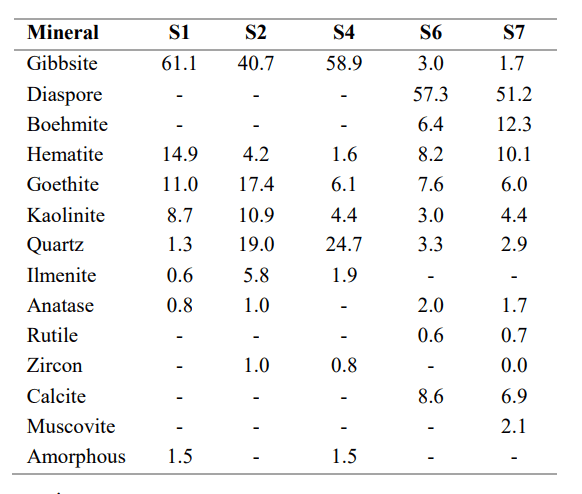

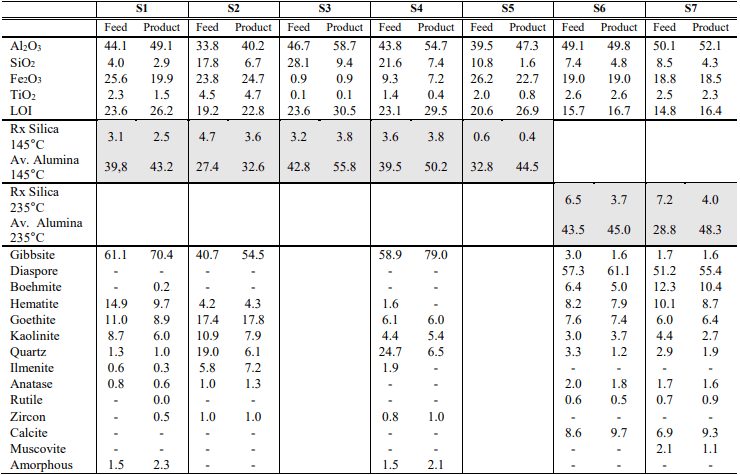

I risultati delle analisi quantitative XRD per i campioni di mangimi sono inclusi nella tabella 5. La maggior parte dei campioni erano composti principalmente da gibbsite e quantità variabili di goethite, Ematite, kaolinite, e quarzo. Ilmenita e anatase erano evidenti anche in piccole quantità nella maggior parte dei campioni.

C'è stato un cambiamento nella composizione minerale per S6 e S7 in quanto questi campioni di mangime erano composti principalmente da diaspore con piccole quantità di calcite, Ematite, goethite, Boehmite, kaolinite, gibbsite, Quarzo, Anatasio, e rutile essere rilevato. Una fase amorfa è stata rilevata anche in S1 e S4 e variava da circa 1 A 2 per cento. Ciò era probabilmente dovuto sia alla presenza di un minerale smectite, o materiale non cristallino. Poiché questo materiale non poteva essere misurato direttamente, risultati per questi campioni devono essere considerati approssimativi.

3.2 Esperimenti su scala bench

Una serie di prove sono state eseguite su ogni campione di minerali volte a massimizzare Al2O3 e a ridurre SiO_2 contenuto. Le specie che si concentrano sul prodotto ricco di bauxite saranno indicative di un comportamento di ricarica positivo. I risultati sono mostrati nella tabella 6

tavolo 5. Analisi XRD dei campioni di mangime.

tavolo 6. Risultati di riepilogo.

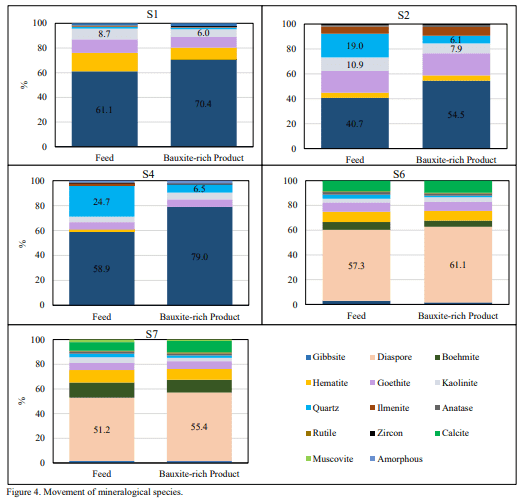

I test con il separatore sTET hanno dimostrato un movimento significativo di Al2O3 per tutti i campioni. La separazione di Al2O3 è stata osservata per S1-5, che erano principalmente gibbsite, e anche per S6-7 che erano principalmente diaspore. Inoltre, gli altri elementi principali di Fe2O3, SiO2 e TiO2 hanno dimostrato un movimento significativo nella maggior parte dei casi. Per tutti i campioni, il movimento della perdita all'accensione (LOI) seguito movimento di Al2O3. In termini di silice reattiva e allumina disponibile, per S1-5 che sono quasi tutti gibbsite (triidrato di alluminio) i valori devono essere considerati a 145 oC, mentre per S6-7 per i quali il minerale dominante è diaspore (monoidrato in alluminio) valori devono essere valutati a 235 gradi centigradi. Per tutti i campioni i test con il separatore STET hanno dimostrato un aumento sostanziale dell'allumina disponibile e una significativa riduzione della silice reattiva al prodotto sia per campioni di bauxite triidrato che monoidratato. È stato osservato anche il movimento delle principali specie minerali ed è illustrato graficamente di seguito in Figura 4.

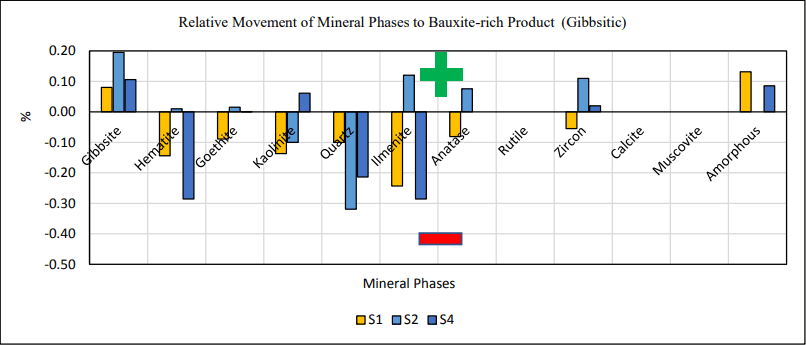

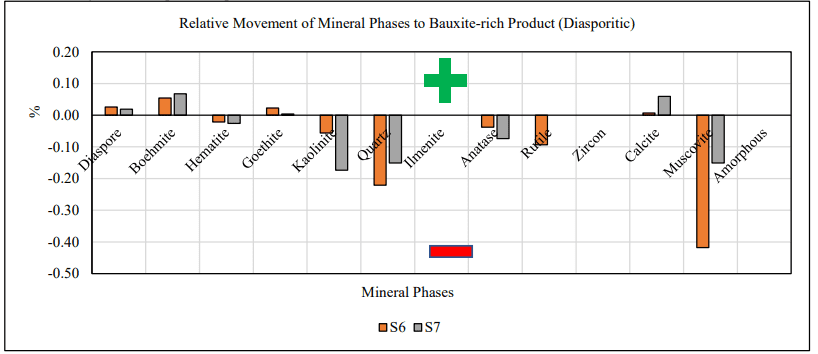

In termini di mineralogia, Il separatore con panca STET ha dimostrato la concentrazione della specie di allumina che porta la specie gibbsite e il diaspore sul prodotto ricco di bauxite, rifiutando contemporaneamente altre specie di gangue. Figure 5 e 6 mostrare la selettività delle fasi minerali al prodotto ricco di bauxite per campioni di triidrato e monoidrato, Rispettivamente. La selettività è stata calcolata come differenza tra l'espulsione di massa al prodotto per ogni specie minerale e il recupero di massa complessivo al prodotto. Una selettività positiva è indicativa della concentrazione di minerali nel prodotto ricco di bauxite, e di un comportamento di ricarica generale positivo. Contrario, un valore negativo di selettività è indicativo di concentrazione al coprodotto bauxite-lean, e di un comportamento di ricarica negativa generale.

Per tutti i campioni triidrati a bassa temperatura (Cioè., S1 (in modo sin), S2 e S4) kaolinite ha mostrato un comportamento di ricarica negativo e si è concentrata sul co-prodotto bauxite-lean, mentre gibbsite si è concentrato sul prodotto ricco di bauxite (Figura 5). Per tutti i campioni monoidrati ad alta temperatura (Cioè., S6 e S7) entrambi i minerali reattivi di silice, kaolinite e quarzo, ha mostrato un comportamento di ricarica negativo. Per quest'ultimo, diaspore e boehmite segnalati al prodotto ricco di bauxite e hanno mostrato un comportamento di ricarica positivo (Figura 6).

Figura 5. Selettività delle fasi minerali al prodotto.

Figura 6. Selettività delle fasi minerali al prodotto.

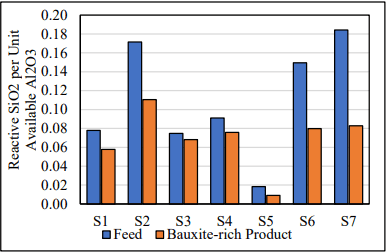

Le misurazioni dell'allumina disponibile e della silice reattiva dimostrano un movimento sostanziale. Per bauxiti a bassa temperatura (S1-S5), la quantità di silice reattiva presente per unità di allumina disponibile è stata ridotta da 10-50% su base relativa (Figura 7). Una riduzione simile è stata osservata nelle bauxite ad alta temperatura (S6-S7) come si può vedere in Figura 7.

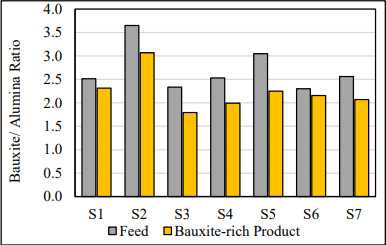

Il rapporto di bauxite-allumina è stato calcolato come l'inverso dell'allumina disponibile. Il rapporto tra la bauxite e l'allumina è stato 8 – 26% in termini relativi per tutti i campioni testati (Figura 8). Questo è significativo in quanto rappresenta una riduzione equivalente del flusso di massa di bauxite che deve essere alimentato al processo Bayer.

Figura 7. Reattivo SiO2 per unità di Al2O3 disponibile

Figura 8. Rapporto Bauxite-Allumina.

3.3 Discussione

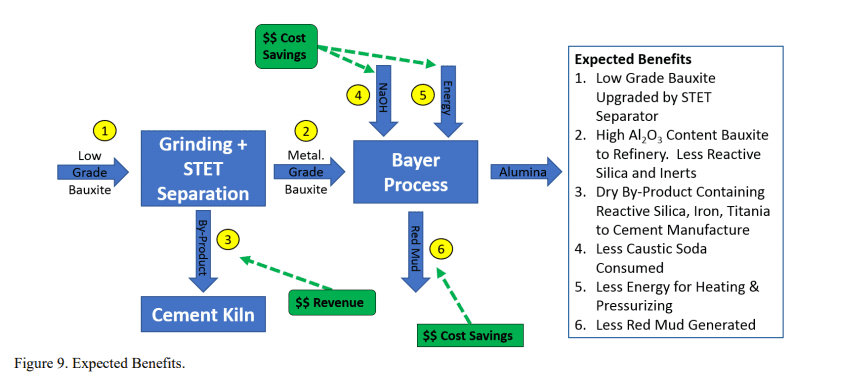

I dati sperimentali dimostrano che il separatore STET ha aumentato l'aumento disponibile Al2O3 riducendo contemporaneamente SiO_2 contenuto. Figura 9 presenta un diagramma concettuale dei benefici attesi associati alla riduzione della silice reattiva e all'aumento dell'allumina disponibile prima del processo di Bayer. Gli autori calcolano che il beneficio finanziario per un raffinatore di allumina sarebbe nella gamma di $15-30 USD per tonnellata di prodotto allumina. Ciò riflette il costo evitato dalla soda caustica persa a causa del prodotto dissociato (Dsp), risparmio energetico derivante dalla riduzione dell'apporto di bauxite alla raffineria, riduzione della produzione di fango rosso e un piccolo flusso di entrate generato dalla vendita del sottoprodotto di bauxite di bassa qualità ai produttori di cemento. Figura 9 illustra i vantaggi attesi dell'implementazione della tecnologia triboelettrostatica STET come mezzo per preconcentrare il processo di bacello prima del processo di Bayer.

L'installazione del processo di separazione STET per la pre-elaborazione della bauxite potrebbe essere eseguita presso la raffineria di allumina o la miniera di bauxite stessa. Tuttavia, il processo STET richiede la macinazione a secco dei minerali di bauxite prima della separazione, per liberare il gangue, pertanto la logistica di macinazione e lavorazione della bauxite presso la raffineria può essere più semplice.

Come un'unica opzione – la bauxite secca sarebbe macinata utilizzando ben consolidata tecnologia di macinazione a secco, ad esempio un mulino a rulli verticale o un mulino ad impatto. La bauxite finemente macinata sarebbe separata dal processo STET, con il prodotto ad alta lumina bauxite inviato alla raffineria di allumina. L'installazione della macinazione a secco consentirebbe l'eliminazione della macinazione a umido tradizionalmente utilizzata durante il processo Bayer. Si presume che il costo di esercizio della macinazione a secco sarebbe approssimativamente paragonabile al costo di esercizio della macinazione a umido, soprattutto considerando che la macinazione umida eseguita oggi viene eseguita su una miscela altamente alcalina, che porta a notevoli costi di manutenzione.

Il co-prodotto di bauxite secco di basso grado (tailings) dal processo di separazione sarebbe stato venduto alla produzione di cemento come fonte di allumina. La bauxite è comunemente aggiunta alla produzione di cemento, e il co-prodotto secco, a differenza di fango rosso, non contiene sodio che ne impedirebbe l'uso nella produzione di cemento. Ciò fornisce alla raffineria un metodo di valorizzazione del materiale che altrimenti escono dal processo di raffinazione come fango rosso, e richiederebbe uno stoccaggio a lungo termine, che rappresenta un costo.

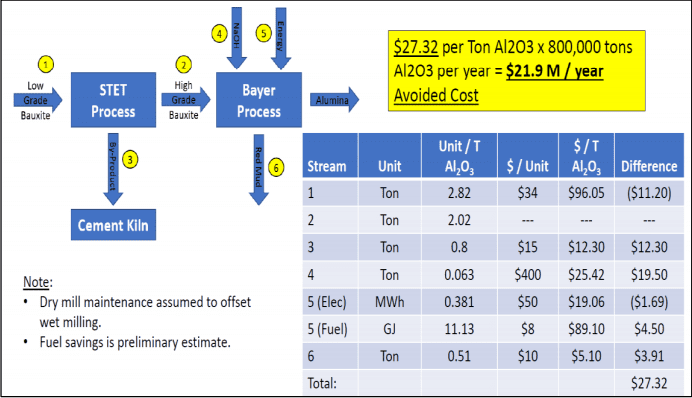

Un calcolo dei costi operativi eseguito dagli autori stima un $27 USD per tonnellata di allumina, con i principali impatti ottenuti attraverso la riduzione della soda caustica, riduzione del fango rosso, valorizzazione del co-prodotto e del risparmio di carburante grazie al minor volume di bauxite alla raffineria. Pertanto, un 800,000 toon all'anno raffineria potrebbe aspettarsi un beneficio finanziario di $21 M USD all'anno (Vedi figura 10). Questa analisi non considera i potenziali risparmi derivanti dalla riduzione dei costi di importazione o logistica della bauxite, che potrebbe migliorare ulteriormente il ritorno del progetto.

Figura 10. Vantaggi della riduzione reattiva della silica e dell'aumento dell'allumina disponibile.

4.0 Conclusioni

In sintesi, lavorazione a secco con il separatore STET offre la possibilità di generare valore per i produttori di bauxite e raffinatori. La pre-elaborazione di bauxite prima della raffinazione ridurrà i costi di chimici, abbassare il volume di fango rosso generato e ridurre al minimo il processo sconvolge. La tecnologia STET potrebbe consentire ai trasformatori di bauxite di trasformare il grado non metallurgico in bauxite di grado metallurgico, il che potrebbe ridurre la necessità di bauxite importata e/o prolungare la durata delle risorse della cava in uscita. Il processo STET potrebbe anche essere implementato per generare bauxite di grado non metallurgico e di qualità metallurgica di qualità superiore, e cemento gradi bauxite sottoprodotti prima del processo Bayer.

Il processo STET richiede poco pretrattamento del minerale e opera ad alta capacità, fino a 40 toni all'ora. Il consumo di energia è inferiore a 2 kilowattora per tonnellata di materiale lavorato. Inoltre, il processo STET è una tecnologia completamente commercializzata nella lavorazione dei minerali, e quindi non richiede lo sviluppo di nuove tecnologie.

Riferimenti

1. Bergsdal, Håvard, Anders H. Stramman, ed Edgar G. Hertwich (2004), “L'ambiente dell'industria dell'alluminio, tecnologia e produzione”.

2. Das, Subodh K., e Weimin Yin (2007), “L'economia mondiale dell'alluminio: Lo stato attuale del settore” Jom 59.11, PP. 57-63.

3. Vincenzo G. Collina & Errol D. Sehnke (2006), "Bauxite", nei minerali industriali & Rocce: comodità, Mercati, e usa, Società mineraria, Metallurgy and Exploration Inc., Englewood, Co, PP. 227-261.

4. Evans, Ken (2016), “La storia, Sfide, e nuovi sviluppi nella gestione e nell'uso dei residui di bauxite”, Giornale di Metallurgia Sostenibile 2.4, PP. 316-331

5. Gendron, Robin S., Mats Ingulstad, ed Espen Storli (2013), "Ore di alluminio: l'economia politica dell'industria globale della bauxite", UBC Stampa.

6. Tubo, H. R. (2016), “Mineralogia bauxita”, Letture essenziali nei metalli leggeri, Springer, Cham, PP. 21-29.

7. Authier-Martin, Monique, Et. (2001),”La mineralogia di bauxite per la produzione di allumina di grado fonderia "., Jom 53.12, PP. 36-40.

8. Collina, V. G., e R. J. Robson (2016), “La classificazione delle bauxite dal punto di vista dell'impianto di Bayer”, Letture essenziali nei metalli leggeri, Springer, Cham, PP. 30-36.

9. Songqing, Gu (2016). “La Bauxite cinese e le sue influenze sulla produzione di allumina in Cina”, Letture essenziali nei metalli leggeri, Springer, Cham, PP. 43-47.

10. Habashi, Fini (2016) “Cento anni di processo di Bayer per la produzione di allumina” Letture essenziali nei metalli leggeri, Springer, Cham, PP. 85-93.

11. Adamson, A. N., E. J. Bloore, e A. R. Carr (2016) “Principi di base della progettazione dei processi di Bayer”, Letture essenziali nei metalli leggeri, Springer, Cham, PP. 100-117.

12. Anich, Ivan, Et. (2016), “La tabella di marcia per la tecnologia Alumina”, Letture essenziali nei metalli leggeri. Springer, Cham, PP. 94-99.

13. Liu, Wanchao, Et. (2014), “Valutazione ambientale, gestione e l'utilizzo del fango rosso in Cina”, Giornale di produzione più pulita 84, PP. 606-610.

14. Evans, Ken (2016), “La storia, Sfide, e nuovi sviluppi nella gestione e nell'uso dei residui di bauxite”, Giornale di Metallurgia Sostenibile 2.4, PP. 316-331.

15. Liu, Yong, Chuxia Lin, e Yonggui Wu (2007), “Caratterizzazione del fango rosso derivato da un metodo combinato di calcio bayer e bauxite”, Giornale dei materiali pericolosi 146.1-2, PP. 255-261.

16. U. S. Indagine geologica (Usgs) (2018), "Bauxite e Allumina", in Bauxite e Allumina Statistiche e informazioni.

17. Paramguru, R. K., P. C. Rath, e V. N. Misra (2004), “Tendenze nell'utilizzo del fango rosso : una recensione”, Lavorazione mineraria & Metallo estrattivo. Rev. 2, PP. 1-29.

18. Manouchehri, H, Elyana Roa, K, & Forssberg, K (2000), "Revisione dei metodi di separazione elettrica, Parte 1: Aspetti fondamentali, Minerali & Lavorazione metallurgica", Vol. 17, No. 1, pp 23–36.

19. Manouchehri, H, Elyana Roa, K, & Forssberg, K (2000), "Revisione dei metodi di separazione elettrica, Parte 2: Considerazioni pratiche, Minerali & Lavorazione metallurgica", Vol. 17, No. 1, pp 139–166.

20. Ralston O. (1961), Separazione elettrostatica dei solidi granulari misti, Elsevier Publishing Company, fuori stampa.