Vybrat jazyk:

Rozšířené separační schopnosti STET systém může být velmi efektivní alternativou k flotační procesy. Ekonomické srovnání provedl nezávislý upravovny poradenské firmy triboelectrostatic pásový separátor versus konvenční flotace pro separaci barytu/quartz ukazuje výhody suchého zpracování minerálů. S využitím tohoto suchý proces má za následek jednodušší proces toku list s menším vybavením než flotační kapitálové a provozní výdaje sníženy ≥30 %.

Ekonomické výhody suchého Triboelektrický oddělování nerostů

Ekonomické výhody suchého Triboelektrický oddělování nerostů

Lewis Baker, Kyle P. Flynn, Frank J. Hrach, a Stephen Gasiorowski

St. zařízení & Technologie LLC, Needham, Massachusetts 02494 SPOJENÉ STÁTY AMERICKÉ

ABSTRAKT

Zařízení ST & Technologie LLC (STET) triboelektrostatický separátor pásu poskytuje průmyslu zpracování nerostů prostředky k profitovat jemných materiálů s zcela suchou technologií. Vysoká efektivita vícestupňového oddělení prostřednictvím interního nabíjení/dobíjení a recyklace vede k mnohem vyspělejší separaci, než je možné dosáhnout s jinými konvenčními elektrostatickými systémy s jednou fází. Triboelektrický pás oddělovač technologie byla použita k oddělení širokou škálu materiálů včetně směsí sklovité hlinitokřemičitany/uhlíku, vápenec/quartz, mastek/magnezit, a barytu/quartz. Rozšířené separační schopnosti STET systém může být velmi efektivní alternativou k flotační procesy. Ekonomické srovnání prováděné nezávislou poradenskou firmou zabývající se zpracováním nerostů u triboelektrostatického separátoru pásu versus konvenční flotace pro barytu / Quartz rozdělení znázorňuje výhody suchého zpracování minerálů. S využitím tohoto suchý proces má za následek jednodušší proces toku list s menším vybavením než flotační kapitálové a provozní výdaje sníženy ≥30 %.

Klíčová slova: minerály, suchý separační, barytu, triboelektrostatické nabíjení, pásový separátor, Popílek

ÚVOD

Nedostatečný přístup k čerstvé vodě se stává významným faktorem ovlivňující proveditelnost důlních projektů po celém světě. Podle Hubert Fleming, bývalý ředitel globální pro šrafování vody, "Ze všech důlních projektů ve světě, který přestal nebo se zpomalil v uplynulém roce, už je to, v téměř 100% případů, v důsledku vody, buď přímo nebo indirectly‿ (Blin 2013)1. Suché minerální zpracování metody nabízejí řešení této rýsující se problém.

Metody obrábění za mokra, jako flotační pěna vyžadují přidání chemických činidel, které musí být zpracovány bezpečně a zlikvidován v ekologicky odpovědným způsobem. Nevyhnutelně není možné pracovat s 100% Recyklace vody, vyžadování likvidace alespoň části technologické vody, pravděpodobně obsahuje stopové množství chemických činidel.

Suché metody jako elektrostatické oddělování eliminuje potřebu pitné vody, a nabízí potenciál pro snížení nákladů. Jedním z nejslibnějších nových změn v suchých minerálních separacích je triboelektrostatický separátor pásu. Tato technologie rozšířila rozsah velikostí částic na jemnější částice než konvenční elektrostatickou separaci technologie, do oblasti, kde byla v minulosti úspěšné pouze flotační.

TRIBOELEKTROSTATICKÝ SEPARAČNÍ PÁS

Triboelektrostatický oddělovač pásů používá rozdíly v elektrických dobíjecích materiálech, které jsou vyráběny povrchovým kontaktem nebo triboelektrickým nabíjením. Když dva materiály jsou v kontaktu, materiál s vyšší afinitou pro elektrony získá elektrony a tak poplatky negativní, zatímco materiál s nižší elektronová afinita poplatky pozitivní. Tato kontaktní výměnu bezplatně se všeobecně dodržuje všechny materiály, v některých případech způsobuje elektrostatické škodlivé vlivy, které jsou v některých průmyslových odvětvích. Elektronová afinita je závislá na chemickém složení povrchu částic a bude mít za následek podstatné diferenciální nabíjení materiálů ve směsi diskrétních částic různého složení.

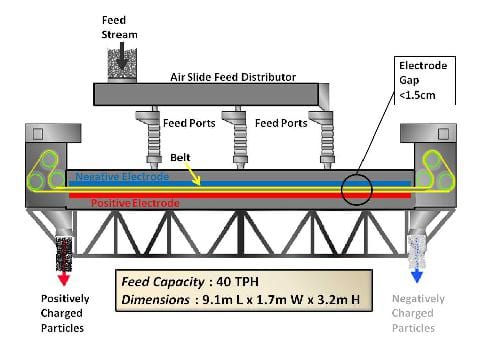

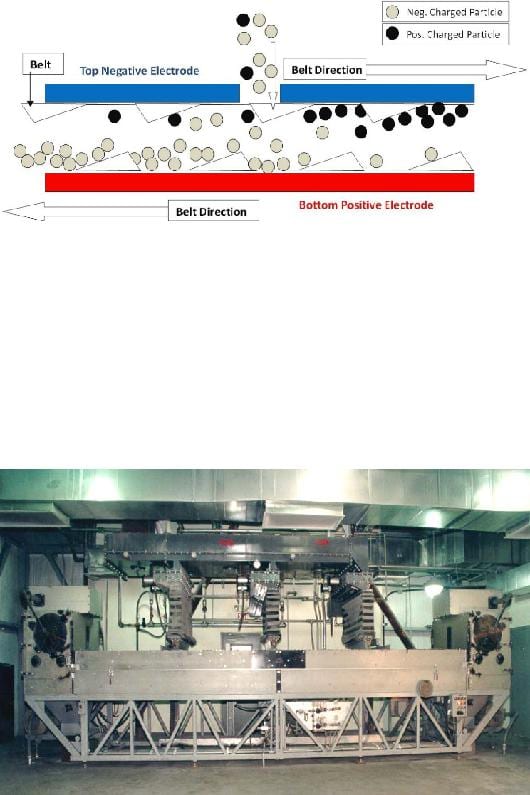

V oddělovač pásu triboelectrostatic (Postavy 1 a 2), materiál je dávkován do tenké mezery 0.9 – 1.5 cm (0.35 -0.6 v.) mezi dvě rovnoběžné rovinné elektrody. Částice jsou účtovány triboelectrically interparticle kontakt.

Například, v případě spalování uhlí popílek, směs uhlíkových částic a minerální částice, kladně nabité uhlíku a záporně nabité minerální jsou přitahovány k protilehlé elektrody. Částice jsou poté zaplaveny souvislou pohybující se pásek s otevřeným oky a dopravené opačným směrem. Pás se pohybuje částice sousedící s každou elektrodu vůči opačných koncích oddělovače. Elektrické pole potřebuje jen posunout částice o malý zlomek centimetru, aby přemístily částici zleva doprava k datovému proudu. Počítadlo proudové proudění separačních částic a kontinuální Triboelektrický nabíjení při srážkám z uhlíkových minerálních látek zajišťuje vícestupňové oddělování a vede k vynikající čistotě a regeneraci v jednoprůběžném zařízení. Vysoký pás rychlost také velmi vysoké síta, až do 40 tun za hodinu na jeden oddělovač. Tím, že řídí různé parametry procesu, například rychlost pásu, kanál bod, Vzdálenost elektrod a posuvu, zařízení produkuje nízkouhlíkových popílek na obsah uhlíku 2 % ± 0.5% od krmných popílků v uhlíku od 4% na více než 30%.

Obrázek 1. Schéma Triboelektrický pásový separátor

Oddělovač design je relativně jednoduchá. Pás a přidružené válečky jsou jediné pohyblivé. Elektrody jsou stacionární a sestávají z vhodně trvanlivého materiálu. Pás je vyroben z plastu. Délka elektrody oddělovač je přibližně 6 metrů (20 FT.) a šířka 1.25 metrů (4 FT.) pro plnou velikost obchodní jednotky. Spotřeba energie je asi 1 kilowatthodina na tunu materiálu zpracovaného s většinou energie spotřebované dvěma motory, které pohání pás.

Obrázek 2. Detail oddělení zóny

Tento proces je zcela suchá, vyžaduje žádné další materiály a neprodukuje žádné odpadní vody nebo vzduchu emise. U uhlíku z popílku separace, Obnovená materiály se skládají z popílku sníženy na úroveň, které jsou vhodné pro použití jako Puzolánový příměsi do betonu v obsahu uhlíku, a zlomek vysokým obsahem uhlíku, které mohou být vypáleny na výrobu rostlinných elektřiny. Využití obou proudů produktu poskytuje 100% řešení problémů likvidace popílek.

Triboelektrostatický separátor pásu je relativně kompaktní. Stroj určený ke zpracování 40 tun za hodinu je přibližně 9.1 metrů (30 FT) dlouhá, 1.7 metrů (5.5 FT.) široký a 3.2 metrů (10.5 FT.) vysoká. Se skládá ze systémů zprostředkovat suchý materiál z oddělovač a nezbytnou rovnováhu rostlin. Kompaktnost systému umožňuje flexibilitu v provedení instalace.

Obrázek 3. Obchodní triboelektrostatický separátor pásu

V porovnání s jinými procesy elektrostatickou separaci

Triboelektrostatická technologie oddělování pásů výrazně rozšiřuje rozsah materiálů, které mohou být nárokem elektrostatickými procesy.. Nejčastěji používané elektrostatické procesy opírají o rozdílech v elektrické vodivosti materiálů, které mají být odděleny. V těchto procesech, materiál musí obrátit uzemněný válec nebo deska obvykle po materiálu, kterou částice mají záporný náboj ionizujícím korónového výboje. Vodivé materiály se baterie vybíjí rychle a být vyvolána z bubnu. Nevodivé materiály jsou i nadále přitahovány bubnem, protože náboj se rozptýlit pomaleji a spadne nebo se z bubnu vykartáčuje po oddělení od vodivého materiálu. Tyto procesy jsou omezené kapacity vlivem požadovaný kontakt každé částice do bubnu nebo deska. Účinnost těchto kontaktu nabíjení procesy jsou také omezeny na částice o 100 µm nebo větší velikostí kvůli nutnosti kontaktovat uzemněné desku a dynamiky toku požadované částice. Částice různých velikostí mají také různé toku dynamics inerciální vlivem a bude mít za následek horší oddělení. Následující diagram (Obrázek 4) ilustruje základní rysy tohoto typu oddělovač.

Obrázek 4. Drum elektrostatický odlučovač (Starší 2003)2

Triboelektrostatické separace nejsou omezeny na separaci vodivých / nevodivé materiály, ale závisí na známém jevu, který se vztahuje na přenos materiálů s rozdílnou povrchovou chemií. Tento jev byl použit v "zdarma fall‿ separační procesy po desetiletí. Takový proces je

znázorněn na obrázku 5. Složek směsi částic nejprve vyvinout různé poplatky podle kontaktu buď s kovovým povrchem, nebo za částice na částice kontakt ve fluidním loži krmení zařízení. Jak částice padají prostřednictvím elektrického pole v zóně elektrody, Každá částice trajektorie se odrazilo směrem k elektrodu opačného náboje. Po určité vzdálenosti, sběrných kontejnerech se používají k oddělení datových proudů. Typická instalace vyžadují více fází oddělovač s recyklaci druhořadou frakce. Některá zařízení používají stálý proud plynu usnadňující přemisťování částic pásmem elektrody.

Obrázek 5. "Free fall‿ triboelectrostatic oddělovač

Tento typ oddělovače volného pádu má také omezení velikosti částic materiálu, které mohou být zpracovány. Tok v rámci zóny elektroda musí být kontrolován minimalizuje turbulence se vyhnout "smearing‿ oddělení. Trajektorie jemných částic jsou více uskutečněné turbulence, protože aerodynamickými tažením sil na jemné částice jsou mnohem větší než gravitační a elektrostatické síly. Velmi jemné částečky také tendenci shromažďovat na povrchu elektrody a musí být odstraněny způsobem, který. Částice menší než 75 nemohou být účinně odděleny µm.

Dalším omezením je, že částice načítání v pásmu elektroda musí být nízká, zabránit účinkům prostor zdarma, které omezují rychlost zpracování. Projíždějící materiál skrz zónu elektrod přirozeně vede k jednostupňový separaci, protože není možné znovu nabíjet částice. Proto, vícestupňové systémy jsou požadovány pro zlepšení stupně separace, včetně opětovného nabíjení materiálu při následném styku s nabíjecím zařízením. Výsledné zařízení objemu a složitosti zvyšuje podle toho.

Na rozdíl od jiných dostupných elektrostatické separačních procesů, triboelektrostatický separátor pásu je ideální pro separaci velmi jemné (<1 µm) až středně hrubá (300µm) materiály s velmi vysokou propustností. Triboelektrický částic nabíjení je účinný pro širokou škálu materiálů a vyžaduje pouze částice – částice kontakt. Malá mezera, vysoké elektrické pole, proti proudu, energické míchání částic a samočištění pásu na elektrody jsou kritické rysy separátoru. Vysoce účinná vícestupňová separace prostřednictvím nabíjení / dobíjení a vnitřní koš má za následek daleko lepší separace a je účinný na jemné materiály, které nemohou být odděleny vůbec konvenční techniky.

POUŽITÍ TRIBOELEKTROSTATICKÉHO ODDĚLOVÁNÍ PÁSŮ

Popílek

Triboelektrostatická technika separace pásů byla poprvé aplikovala průmyslově na zpracování popílku z spalování uhlí v 1995. Pro aplikaci popílek, technologie byla efektivní při oddělování částic ze spalování uhlí, z minerálních částic sklovité hlinitokřemičitanu v popílek. Technologie se stala nápomocnou v tom, že umožňuje recyklovat popílek bohatý na minerální látky jako náhradní cement v konkrétní výrobě. Od 1995, 19 v USA působí triboelektrostatický separátory pásů, Kanada, VELKÁ BRITÁNIE, a Polsko, zpracování přes 1,000,000 tun popílku ročně. Technologie je nyní také v Asii s první oddělovač nainstalován v Jižní Koreji letos. Průmyslové historie popílek separace je uvedena v tabulce 1.

Tabulka 1. Průmyslové použití Triboelektrostatického separačních pásů pro popílek

|

Nástroj / elektrárna |

Umístění |

Začátek |

|

Zařízení |

|

|

|

průmyslové |

|

Podrobnosti |

|

|

|

operace |

|

|

|

|

|

|

|

|

|

Duke Energy – stanice Roxboro |

Severní Karolína, USA |

1997 |

2 |

Oddělovače |

|

Havraní moc- Brandon břehy |

Maryland USA |

1999 |

2 |

Oddělovače |

|

Scottish Power- Longannet stanice |

Velká Británie Skotsko |

2002 |

1 |

Oddělovač |

|

Jacksonville Electric-St. John's |

Florida USA |

2003 |

2 |

Oddělovače |

|

River Park, a moc |

|

|

|

|

|

Jižní Mississippi elektrické energie – |

Mississippi USA |

2005 |

1 |

Oddělovač |

|

R.D. Morrow |

|

|

|

|

|

Nový Brunswick Power-Belledune |

New Brunswick Kanada |

2005 |

1 |

Oddělovač |

|

Stanice RWE npower-Didcot |

Anglie Velká Británie |

2005 |

1 |

Oddělovač |

|

Stanice ostrovů PPL-Brunner |

Pennsylvania USA |

2006 |

2 |

Oddělovače |

|

Vodní stanice Tampa Electric-Velká |

Florida USA |

2008 |

3 |

Oddělovače, |

|

|

|

|

Double pass |

|

|

Stanice RWE npower-Aberthaw |

Wales, Spojené království |

2008 |

1 |

Oddělovač |

|

Stanice ERF Energy-West Burton |

Anglie Velká Británie |

2008 |

1 |

Oddělovač |

|

ZGP (Lafarge Cement Polsko / |

Polsko |

2010 |

1 |

Oddělovač |

|

Ciech Janikosoda JV) |

|

|

|

|

|

Korea jihovýchodní moc- Yong |

Jižní Korea |

2014 |

1 |

Oddělovač |

|

Heung |

|

|

|

|

|

|

|

|

|

|

Minerální aplikací

Elektrostatické separace byly rozsáhle využívány pro beneficiation pro velký rozsah minerálů "Manouchehri-Part 1 (2000)‿. Zatímco většina aplikací využívá rozdíly v elektrické vodivosti materiálů s oddělovači typu Korona-bubnů, v průmyslových měřítcích "Manouchehri-Part" se používá rovněž Triboelektrický nabíjecí postup s oddělovači Free-Fall 2 (2000)‿. Vzorek žádostí o triboelektrostatický zpracování hlášenou v literatuře je uveden v tabulce 2. Přestože se nejedná vyčerpávající seznam aplikací, Tato tabulka ilustruje potenciální rozsah aplikací pro elektrostatické zpracování nerostů.

Tabulka 2. Hlášeno triboelektrostatické oddělování minerálních látek

|

Minerální oddělení |

Referenční |

Triboelektrostatický pásek |

|

|

|

oddělení zkušenosti |

|

|

|

|

|

Draselný Ruda – halitu |

4,5,6,7 |

Ano |

|

Mastek-magnezit |

8,9,10 |

Ano |

|

Vápence – křemen |

8,10 |

Ano |

|

Co3 – křemen |

8 |

Ano |

|

Oxid železitý-oxid křemičitý |

3,7,8,11 |

Ano |

|

Fosfát – vápenec – křemičitý |

8,12,13 |

|

|

Slída – Živce – křemen |

3,14 |

|

|

Wollastonite – křemen |

14 |

Ano |

|

Boru minerály |

10,16 |

Ano |

|

Barites – křemičitany |

9 |

Ano |

|

Zirkon-rutil |

2,3,7,8,15 |

|

|

Zirkon kyanit |

|

Ano |

|

Magnezit Quartz |

|

Ano |

|

Stříbrné a zlaté strusky |

4 |

|

|

Uhlík – hlinitokřemičitany |

8 |

Ano |

|

Beryl – křemen |

9 |

|

|

Fluorit – křemen |

17 |

Ano |

|

Fluorit – barytu – Vápenec |

4,5,6,7 |

|

|

|

|

|

Rozsáhlé pilotní a polní testování mnoha náročných materiálových výtažků v odvětví minerálů bylo provedeno pomocí triboelektrostatického separátoru pásu. V tabulce jsou uvedeny příklady výsledků separace 3.

Tabulka 3. Příklady, minerální výtažky s použitím triboelektrostatických separačních pásů

|

Minerální |

Uhličitan vápenatý |

Mastek |

|

|

|

|

|

|

|

Separovaného materiálu |

CaCO3 – SiO2 |

Mastek / Magnezit |

|

|

Krmiva |

90.5% CaCO3 |

/ 9.5% SiO2 |

58% mastek / 42% Magnezit |

|

Složení produktů |

99.1% CaCO3 |

/ 0.9% SiO2 |

95% mastek / 5% Magnezit |

|

Výtěžnost produktů |

82% |

46% |

|

|

Minerální zotavení |

89% CaCO3 Zotavení |

77% Talek zotavení |

|

|

|

|

|

|

Použití triboelektrostatického separátoru pásu bylo prokázáno účinně profitovat mnoha minerálních směsí. Vzhledem k tomu, oddělovač může zpracovávat materiály s velikostí částic přibližně od 300 µm na méně než 1 µm, a triboelektrostatický separační materiál je účinný pro izolační i vodivé materiály, Tato technologie výrazně rozšiřuje rozsah použitelného materiálu nad konvenční elektrostatické odlučovače. Od tribo- elektrostatické proces je zcela suchá, využívání it eliminuje potřebu materiálu, sušení a odpadní vody, které zpracování z flotační procesů.

NÁKLADY NA TRIBOELEKTROSTATICKOU SEPARACI PÁSŮ

V porovnání s konvenční flotace pro barytu

Srovnávací cena studie byl pověřen STET a pod vedením Soutex Inc. Soutex je Quebec Kanada založena strojírenská firma s rozsáhlými zkušenostmi v mokré flotace a hodnocení procesu elektrostatickou separaci a design. Studie porovnala kapitálové a provozní náklady procesu triboelektrostatického separačních pásů s konvenčním frotou flotaci pro beneficiation nízkohodnotné barité rudy. Obě technologie upgradovat barytu odstraněním nízké hustoty těles, především křemen, k výrobě americký ropný institut (ROZHRANÍ API) vrtací stupeň barytu s SG větší než 4.2 g/ml. Flotační výsledky byly založeny na poloprovozního studií Indický národní metalurgických laboratoří (NML 2004)18. Výsledky triboelektrostatických pásů oddělujících pásy byly založeny na studiích pilotních zařízení používajících podobné krmné rudy. Komparativní ekonomické studie zahrnovala vývoj v tisku, materiálové a energetické bilance, hlavní zařízení velikosti a cenovou nabídku pro flotační a tribo- elektrostatické pás separačních procesů. Základem obou schématech je stejná, zpracování 200,000 t/y barytu krmivo s SG 3.78 k výrobě 148,000 t/y vrtání barytu výrobek s SG 4.21 g/ml. Odhad procesu flotace nezahrnovaly žádné náklady na provozní vody, nebo odpadních vod.

Schématech byly generovány Soutex procesu flotace barytu (Obrázek 6), a triboelektrostatický proces oddělování pásů (Obrázek 7).

Obrázek 6 V barytu flotační proces tisku

Obrázek 7 Proces separace barite triboelektrostatických pásů

Práce schématech nezahrnuje surové rudy, drcení systém, což je společné pro obě technologie. Krmné broušení pro případ flotace je dosaženo pomocí mokré celulózku míč s cyklonem třídění. Drcení posuvu pro případ triboelektrostatického separačních pásů se provádí pomocí suchého, vertikální mlýny s integrální dynamické třídění.

Triboelektrostatický vývojové diagramy separačních pásů jsou jednodušší než flotace. Rozdělení Tribo-electostatic pásu je dosaženo v jediném stadiu bez přidání jakýchkoliv chemických činidel, oproti třístupňové flotaci s kyselinou olejovou používanou jako sběratel baritu a křemičitanu sodného jako depresiva pro silikagelový hlušiny. Vločkovač je také přidán jako činidla pro zahušťování v případě flotace barytu. Pro triboelektrostatický separaci pásů se nevyžaduje žádné zařízení pro odnapájení a sušení., ve srovnání s zahušťovadla, filtrační lisy, a rotační sušárny pro procesu flotace barytu.

Investiční a provozní náklady

Detailní kapitálu a provozních nákladů byla provedena Soutex pro obě technologie pomocí nabídky zařízení a metody ztvárněné nákladů. Provozní náklady, které byly odhadnuty na zahrnovat provozní práce, Údržba, energii (elektrické a paliva), a spotřební materiál (např., náklady na chemická činidla pro flotační). Vstupní náklady byly založeny na typické hodnoty pro hypotetické rostlina nachází poblíž Battle Mountain, Nevada USA.

Celkové náklady na vlastnictví více než deset let byla vypočtena z kapitálových a provozních nákladů tím, že za předpokladu, 8% diskontní sazba. Výsledky srovnání nákladů jsou přítomny jako relativní procenta v tabulce 4

Tabulka 4. Porovnání nákladů na zpracování barytu

|

|

Mokré Beneficiation |

Suché Beneficiation |

|

Technologie |

Flotační pěna |

Triboelektrostatický separační pás |

|

|

|

|

|

Zakoupena hlavních zařízení |

100% |

94.5% |

|

Celková investice |

100% |

63.2% |

|

Roční provozní náklady |

100% |

75.8% |

|

Unitární OPEX ($/produkty ton) |

100% |

75.8% |

|

Celkové náklady na vlastnictví |

100% |

70.0% |

|

|

|

|

Celkové náklady na nákup kapitálového vybavení pro triboelektrostatický Odseparování pásů jsou mírně nižší než u flotace. Nicméně celkové kapitálové výdaje výpočtu zahrnout instalaci vybavení, náklady na potrubí a elektrické, a proces stavební náklady, rozdíl je velký. Celkové kapitálové náklady pro Tribo- Elektrostatický proces oddělování pásů je 63.2% nákladů na proces flotace. Výrazně nižší náklady na suchý proces jsou výsledkem jednoduššího vývojového listu. Provozní náklady na proces separace triboelektrostatického pásu jsou 75.5% procesu flotace v důsledku především nižších požadavků provozních pracovníků a nižší spotřeby energie.

Celkové náklady na vlastnictví procesu separace triboelektrostatického pásu jsou výrazně nižší než u flotace. Autor studie, Soutex Inc., dospěl k závěru, že proces separace triboelektrostatického pásu nabízí zjevné výhody v CAPEX, OPEX, a provozní jednoduchost.

Závěr

Odlučovač triboelektrostatických pásů poskytuje průmyslu zpracování nerostných surovin prostředky k tomu, aby znichněně napájel jemné materiály zcela suchou technologií. Proces šetrný k životnímu prostředí může eliminovat mokré zpracování a požadované sušení konečného materiálu. Tento proces vyžaduje jen málo, pokud existuje, předúpravou jiného materiálu než broušení a pracuje s vysokou kapacitou – až do 40 tun za hodinu kompaktním strojem. Spotřeba energie je nízká, méně než 2 kWh/tuna zpracovaného materiálu. Vzhledem k tomu, že jedinou potenciální emisí tohoto procesu je prach, povolení je poměrně snadné.

Nákladová studie porovnávající proces separace triboelektrostatického pásu s konvenční flotací pěny pro barytbyl dokončen společností Soutex Inc. Studie ukazuje, že celkové kapitálové náklady na proces separace suchého triboelektrostatického pásu jsou 63.2% procesu flotace. Celkové provozní náklady na separaci triboelektrostatických pásů jsou 75.8% provozních nákladů na flotaci. Autor studie dospěl k závěru, že suchá, triboelektrostatický proces separace pásu nabízí zjevné výhody v CAPEX, OPEX, a provozní jednoduchost.

ODKAZY

1.Blin, P & Dion-Ortega, A (2013) Vysoká a suchá, Časopis CIM, Vol. 8, Ne. 4, PP. 48-51.

2.Starší, J. & Yan, E (2003) eForce.- Nejnovější generace elektrostatický odlučovač pro minerály písky průmysl, Konference o těžkých minerálech, Johannesburg, Jihoafrický institut hornictví a metalurgie.

3.Manouchehri, H, Hanumantha Roa, K, & Foressberg (Foressberg), K (2000), Přehled metod elektrickéseparace, Část 1: Základní aspekty, Minerály & Hutního zpracování, Vol 17, Ne. 1 PP 23 – 36.

4.Manouchehri, H, Hanumantha Roa, K, & Foressberg (Foressberg), K (2000), Přehled metod elektrickéseparace, Část 2: Praktické aspekty, Minerály & Hutního zpracování, Vol 17, Ne. 1 PP 139- 166.

5.Searls, J (1985) Potaš, Kapitola v minerální fakta a problémy: 1985 Edition, Úřad doly Spojených států, Washington DC.

6.Berthon (Bertonová), R & Bichara, M, (1975) Elektrostatické oddělení potaše rud, Spojené státy patent # 3,885,673.

7.Značky, L, Beier, P, & Stahl, Já (2005) Elektrostatické oddělování, Wiley-VCH verlag, Gmbh & Co.

8.Fraas, F (1962) Elektrostatické oddělení granulovaných materiálů, Americký úřad pro doly, Bulletin 603.

9.Fraas, F (1964), Předúprava minerálů pro elektrostatické separace, Americký patent 3,137,648.

10.Lindley, K & Rowson (Posuzky, N (1997) Faktory přípravy krmiva ovlivňující účinnost elektrostatickéseparace, Magnetické a elektrické oddělení, Vol 8 PP 161-173.

11.Inculet, Já (1984) Elektrostatické separace minerálů, Řada elektrostazista a elektrostatických aplikací, Výzkumné studie tisk, Ltd, Jan Wiley & Synové, Inc.

12.V případě, D (1966) Elektrostatické separace fosfátu a Kalcitačních částic na volném pádu, Výzkumná laboratoř minerálních látek, Č. laboratoří. 1869, 1890, 1985, 3021, a 3038, Kniha 212, Zpráva o pokroku.

13.Štencel, J & Jiang, X (2003) Pneumatické Dopravy, Triboelectric Beneficiation pro floridský fosfátový průmysl, Floridský institut výzkumu fosfátů, Číslo publikace. 02-149-201, Prosinec.

14.Manouchehri, H, Chanumantha R, & Foressberg (Foressberg), K (2002), Triboelektrický náboj, Elektrofyzikální vlastnosti a elektrický Beneficiation potenciál chemicky ošetřeného živce, Křemen, a Wollastonite, Magnetické a elektrické oddělení, Vol 11, Ne 1-2 PP 9-32.

15.Venter, J, Vermaak, M, & Bruwer, J (2007) Vliv povrchových vlivů na elektrostatickou separaci zirkonu a rutilu, 6. mezinárodní konference těžkých minerálních látek, Jihoafrický institut těžby a hutnictví.

16.Celik, M a Yasar, E (1995) Účinky teploty a nečistot na elektrostatickou separaci materiálů Boronu, Inženýrství minerálních látek, Vol. 8, Ne. 7, PP. 829-833.

17.Fraas, F (1947) Poznámky k sušení pro elektrostatickou separaci částic, AIME TEC. Hospoda 2257, Listopadu.

18.NML (2004) Beneficiation baritu s nízkým stupněm (výsledky zkušebního závodu), Závěrečná zpráva, Národní metalurgické laboratoře, Jamshedpur India, 831 007