Vybrat jazyk:

Asociace amerických uhlí Ash (ACAA) roční přehled produkce a využívání uhlí popílek hlásí, že mezi 1966 a 2011, nad 2.3 kotle na uhlí vypaloval nástroje byly vyrobeny miliard čistých tun popílku. Z této částky, přibližně 625 milionů tun byly skutečně použity, převážně pro výrobu cementu a betonu. Nicméně, zbývající 1.7+ miliardy tun jsou primárně nalezený na skládkách nebo vyplněné ponded vzdouvání vod.

Triboelectrostatic Beneficiation produkované a Ponded popílek

By Lewis Baker,Abhishek Gupta, Stephen Gasiorowski, and Frank Hrach

Asociace amerických uhlí Ash (ACAA) roční přehled produkce a využívání uhlí popílek hlásí, že mezi 1966 a 2011, nad 2.3 billion short tons of fly ash were produced by coal-fired utility boilers.1 Of this amount, přibližně 625 milionů tun byly skutečně použity, převážně pro výrobu cementu a betonu. Nicméně, zbývající 1.7+ miliardy tun jsou primárně nalezený na skládkách nebo vyplněné ponded vzdouvání vod. While use rates for freshly generated fly ash have increased considerably over recent years, s aktuálními kurzy poblíž 45%, přibližně 40 milionů tun popílku i nadále každoročně likvidovat. While use rates in Europe have been much higher than in the United States, značné objemy popílku byly uloženy rovněž v skládky a vzdouvání vod, v některých evropských zemích

Nedávno, zájem o zpětné získání tohoto zneškodněného materiálu vzrostl, částečně kvůli poptávce po vysoce kvalitním mušlích pro výrobu betonu a cementu v období snížené výroby, protože výroba energie z uhlí se v Evropě a Severní Americe snížila. Obavy z dlouhodobého dopadu těchto skládek na životní prostředí také podněcují veřejné služby k nalezení výhodných využití tohoto skladovaného popela..

Zatímco některé z těchto skladovaných mušlí mohou být vhodné pro prospěšné použití, jak bylo původně vykopáno, převážná většina bude vyžadovat určité zpracování, aby splňovala normy kvality pro výrobu cementu nebo betonu. Because the material has been typically wetted to enable handling and compaction while avoiding airborne dust generation, drying and deagglomeration is a necessary requirement for use in concrete because concrete producers will want to continue the practice of batching fly ash as a dry, fine powder. Nicméně, assuring the chemical composition of the ash meets specifications—most notably the carbon content, measured as loss on ignition (LOI)—is a greater challenge. As fly ash use has increased in the last 20+ roky, most “in-spec” ash has been beneficially used, a popel mimo jakost zlikvidovaný. Tak, LOI reduction will be a requirement for using the vast majority of fly ash recoverable from utility impoundments.

While other researchers have used combustion techniques and flotation processes for LOI reduction of recovered landfilled and ponded fly ash, St. zařízení & Technologie (STET) has found that its unique triboelectrostatic belt separation system, dlouho používané pro beneficiaci čerstvě generovaného mušle, is also effective on recovered ash after suitable drying and deagglomeration.

STET researchers have tested the triboelectrostatic separation behavior of dried landfilled ash from several fly ash landfills in the Americas and Europe. Tento obnovený popel se velmi podobně oddělil od čerstvě vyprodukovaného popela s jedním překvapivým rozdílem: the particle charging was reversed from that of fresh ash, with the carbon charging negative in relation to the mineral.2 Other researchers of electrostatic separation of fly ash carbon have also observed this phenomenon.3-5 The polarity of the STET triboelectrostatic separator can easily be adjusted to allow rejection of negatively charged carbon from dried landfilled fly ash sources. No special modifications to the separator design or controls are necessary to accommodate his phenomena

V oddělovač uhlíku STET (Obr.. 1), materiál je dávkován do tenké mezery mezi dvě rovnoběžné rovinné elektrody. Částice jsou účtovány triboelectrically interparticle kontakt. Kladně nabité uhlíku a záporně nabité minerální (v čerstvě vytvořenou popela, která nebyla zvlhčí a sušené) jsou přitahovány k naproti elektrody. Částice jsou poté stíraná kontinuální Pohyblivý pás a dopravena na opačnou stranu. Pás se pohybuje částice sousedící s každou elektrodu vůči opačných koncích oddělovače. The high belt speed also enables very high throughputs up to 36 tun za hodinu na jeden oddělovač. Malá mezera, high-voltage field, counter—current flow, vigorous particle-particle agitation, and self-cleaning action of the belt on the electrodes are the critical features of the STET separator. Tím, že řídí různé parametry procesu, například rychlost pásu, kanál bod, a rychlost posuvu, STET proces produkuje nízké LOI popílek na obsah uhlíku menší než 1.5 do 4.5% od krmných popílků v LOI od 4% na více než 25%.

Oddělovač design je relativně jednoduchý a kompaktní. Stroj určený ke zpracování 40 tun za hodinu je přibližně 30 FT (9 m) dlouhá, 5 FT (1.5 m) široké, a 9 FT (2.75 m) vysoký. Pás a přidružené válečky jsou jediné pohyblivé. Elektrody jsou stacionární a sestávají z vhodně trvanlivého materiálu. Pás je vyroben z plastu, nevodivá. Spotřeba energie je oddělovač je asi 1 kilowatthodina na tunu materiálu zpracovaného s většinou energie spotřebované dvěma motory, které pohání pás.

Tento proces je zcela suchá, requires no additional materials other than the fly ash, and produces no waste water or air emissions. Obnovená materiály se skládají z popílku sníženy na úroveň, které jsou vhodné pro použití jako Puzolánový příměsi do betonu v obsahu uhlíku, and a high-carbon fraction useful as fuel. Use of both product streams provides a 100% řešení problémů likvidace popílek.

Four sources of ash were obtained from landfills: Sample A from a power plant located in the United Kingdom and Samples B, C, and D from the United States. All these samples consisted of ash from the combustion of bituminous coal by large utility boilers. V důsledku promíchání materiálu na skládkách, nejsou k dispozici žádné další informace o konkrétním zdroji uhlí nebo podmínkách spalování.

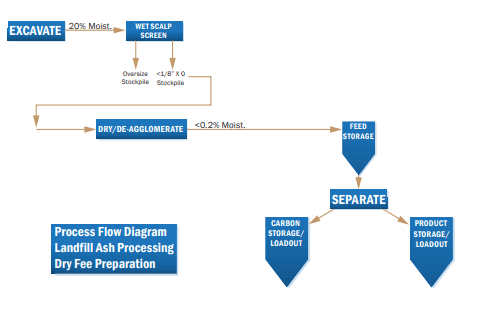

Vzorky přijaté společností STET obsahovaly mezi 15 a 27% Voda, as is typical for landfilled material. Vzorky také obsahovaly různá množství velkých >1/8 v. (3 mm) Materiál. Příprava vzorků na separaci uhlíku, velké trosky byly odstraněny detekčním vyšetřením a vzorky poté vysušeny a deagglomerovány před beneficiací uhlíku. Several methods for drying/deagglomeration have been evaluated at the pilot scale to optimize the overall process. STET has selected an industrially proven feed processing system that offers simultaneous drying and deagglomeration necessary for effective electrostatic separation. A general process flowchart is presented in Fig. 2.

The properties of the prepared samples were well within the range of Popílek obtained directly from normal utility boilers. Nejrelevantnější vlastnosti pro oddělovací kanály i produkty jsou shrnuty v tabulce 2, spolu s obnoveným produktem.

STET separator processing dried, landfilled fly ash

Process flow diagram

Carbon reduction trials using the STET triboelectric belt separator resulted in very good recovery of low-LOI products from all four landfill fly ash sources. The reverse charging of the carbon as discussed previously did not degrade the separation in any way as compared to processing fresh ash.

The properties of the low-LOI fly ash recovered using the STET process for both freshly collected ash from the boiler and ash recovered from the landfill is summarized in Table 1. The results show that the product quality for ProAsh® produced from landfilled material is equivalent to product produced from fresh fly ash sources.

The properties of the ProAsh generated from the reclaimed landfill material were compared to that of ProAsh produced from fresh fly ash generated by the utility boilers from the same location. The processed reclaimed ash meets all the specifications of ASTM C618 and AASHTO M 250 standards. Tabulka 2 summarizes the chemistry for samples from two of the sources showing the insignificant difference between the fresh and reclaimed material.

Silový vývoj 20% substitution of the low-LOI fly ash in a mortar containing 600 lb/yd3 cementitious material (see Table 3) showed the ProAsh product derived from landfilled ash yielded mortars with strength comparable to mortars produced using ProAsh from fresh fly ash produced at the same location. The end product of the beneficiated reclaimed ash would support high-end uses in the concrete industry consistent with the highly valuable position ProAsh enjoys in the markets it currently serves.

The availability of low-cost natural gas in the United States greatly enhances the economics of drying processes, including the drying of wetted fly ash from landfills. Tabulka 4 summarizes the fuel costs for operations in the United States for 15% a 20% obsah vlhkosti. Typická neefektivita sušení je zahrnuta do vypočtených hodnot. Náklady jsou založeny na hmotnosti materiálu po vysušení. The incremental costs for drying fly ash for STET triboelectrostatic separation processing are relatively low.

Even with the addition of feed drying costs, the STET separation process offers a low-cost, industrially proven process for LOI reduction of landfilled fly ash. The STET process for reclaimed fly ash is one-third to one-half of the capital cost compared to combustion-based systems. The STET process for reclaimed fly ash also has significantly lower emissions to the environment compared to combustion or flotation-based systems. Because the only additional air emission source to the standard STET process installation is a natural gas-fired dryer, permitting it would be relatively simple.

| Feed sample to separator | LOI, % | ProAsh LOI, % | ProAsh fineness, % +325 pletivo |

ProAsh mass yield, % |

|---|---|---|---|---|

| Čerstvé A | 10.2 | 3.6 | 23 | 84 |

| Landfilled A | 11.1 | 3.6 | 20 | 80 |

| Čerstvé B | 5.3 | 2.0 | 13 | 86 |

| Landfilled B | 7.1 | 2.0 | 15 | 65 |

| Fresh C | 4.7 | 2.6 | 16 | 82 |

| Landfilled C | 5.7 | 2.5 | 23 | 72 |

| Landfilled D | 10.8 | 3.0 | 25 | 80 |

| Material source | SiO2 | Al2O3 | Fe2O3 | CaO | Mgo | K2O | Na2O | SO3 |

|---|---|---|---|---|---|---|---|---|

| Čerstvé B | 51.60 | 24.70 | 9.9 | 2.22 | 0.85 | 2.19 | 0.28 | 0.09 |

| Landfilled B | 50.40 | 25.00 | 9.3 | 3.04 | 0.85 | 2.41 | 0.21 | 0.11 |

| Fresh C | 47.7 | 23.4 | 10.8 | 5.6 | 1.0 | 1.9 | 1.1 | 0.03 |

| Landfilled C | 48.5 | 26.5 | 11.5 | 1.8 | 0.86 | 2.39 | 1.18 | 0.02 |

| 7-day compressive strength, % of fresh ash control | 28-day compressive strength, % of fresh ash control | |

|---|---|---|

| Čerstvé B | 100 | 100 |

| Landfilled B | 107 | 113 |

| Fresh C | 100 | 100 |

| Landfilled C | 97 | 99 |

| Vlhkost, % | Heat requirement KWhr/T wet basis | Drying cost/T dry basis (natural gas cost $3.45/mmBtu) |

| 15 | 165 | $ 2.28 |

| 20 | 217 | $ 3.19 |

In addition to the low-carbon product for use in concrete— brand-named ProAsh—the STET separation process also recovers otherwise wasted unburned carbon in the form of carbon-rich fly ash, značkové EcoTherm™. EcoTherm has significant fuel value and can easily be returned to the electric power plant using the STET EcoTherm Return system to reduce the coal use at the plant. When EcoTherm is burned in the utility boiler, the energy from combustion is converted to high-pressure/high-temperature steam and then to electricity at the same efficiency as coal, obvykle 35%. The conversion of the recovered thermal energy to electricity in the STET EcoTherm Return system is two to three times higher than that of the competitive technology where the energy is recovered as low-grade heat in the form of hot water, which is circulated to the boiler feed water system. EcoTherm is also used as a source of alumina in cement kilns, displacing the more expensive bauxite, which is usually transported long distances. Using the high-carbon EcoTherm ash either at a power plant or a cement kiln maximizes the energy recovery from the delivered coal, snížení potřeby mé a další paliva do zařízení.

Je STET Talen energie Brandon břehy, SMEPA R.D. Morrow, NBP Belledune, RWEnpower Didcot, EDF Energy západní Burton, RWEnpower Aberthaw, and the Korea South-East Power fly ash plants all include EcoTherm Return systems.

STET’s separation process has been used commercially since 1995 for fly ash beneficiation and has generated over 20 milionů tun vysoce kvalitní popílek pro výrobu betonu. Controlled low-LOI ProAsh is currently produced with STET’s technology at 12 elektrárny po celých Spojených státech, Kanada, Velká Británie, Polsko, a z Korejské republiky. ProAshfly ash has been approved for use by more than 20 státní silnice úřady, stejně jako mnoho jiných agentur specifikace. ProAsh has also been certified under the Canadian Standards Association and EN 450:2005 standardy kvality v Evropě. Zařízení na zpracování popela STET technologie jsou uvedeny v tabulce 5.

Po vhodném skalpování velkého materiálu, Sušení, a deaglomerace, popela získaného ze skládek užitkových zařízení může být snížen obsah uhlíku pomocí komercializovaného triboelektrického separátoru pásů STET. The quality of the fly ash product, ProAsh, using the STET system on reclaimed landfill material, is equivalent to ProAsh produced from fresh feed fly ash. The ProAsh product is very well-suited and proven in concrete production. The recovery and beneficiation of landfilled ash will provide a continuing supply of high-quality ash for concrete producers in spite of the reduced production of “fresh” ash as coal-fired utilities reduce generation. Kromě toho, power plants that need to remove ash from landfills to meet changing environmental regulations will be able to use the process to alter a waste product liability into a valuable raw material for concrete producers. The STET separation process with feed preprocessing equipment for drying and deagglomerating landfilled fly ash is an attractive option for ash beneficiation with significantly lower cost and lower emissions compared to other combustion- and flotation-based systems. ❖

1. American Coal Ash Coal Combustion Products and Use Statistics, http://www.acaausa.org/Publications/Production-Use-Reports.

2. ST Internal Report, Srpen. 1995.

3. Li, T. X.; Schaefer, J. L.; Ban, H.; Neathery, J. K.; a Stencel, J. M., “Dry Beneficiation Processing of Combustion Fly Ash,” Proceedings of the DOE Conference on Unburned Carbon on Utility Fly Ash, Pittsburgh, Pa, Květen 19-20, 1998.

4. Baltrus, J. P.; Diehlová, J. R.; Soong, Y.; and Sands, W., “Triboelectrostatic Separation of Fly Ash and Charge Reversal,” Fuel, V. 81, 2002, PP. 757-762.

5. Cangialosi, F.; Notarnicola, M.; Liberti, L.; a Stencel, J., “The Role of Weathering on Fly Ash Charge Distribution during Triboelectrostatic Beneficiation,” Journal of Hazardous Materials, V. 164, 2009, PP. 683-688.

Lewis Baker is the European Technical Support Manager for ST Equipment & Technologie (STET) based in the United Kingdom

Abhishek Gupta is a Process Engineer based at the STET pilot plant and lab facility in Needham, MA.

Stephen Gasiorowski is a Senior Research Scientist for ST Equipment & Technologie (STET) based in New Hampshire.

Frank Hrach is Vice President of Process Engineering based at the STET pilot plant and lab facility in Needham, MA.

| Utility and power station | Umístění | Start of commercial operations | Facility details |

|---|---|---|---|

| Duke Energy—Roxboro Station | Severní Karolína | Sept. 1997 | 2 separators |

| Talen Energy—Brandon Shores Station | Maryland | Duben. 1999 | 2 separators 35,000 ton storage dome Ecotherm Return 2008 |

| ScotAsh (Lafarge / Společný podnik Scottish Power)—Longannet Station | Skotsko, VELKÁ BRITÁNIE | Říjen. 2002 | 1 separator |

| Jacksonville Electric Authority— St. John's River Park, a moc, FL | Florida | Květen 2003 | 2 separators Coal/petcoke blends Ammonia removal |

| South Mississippi Electric Power Authority R.D.. Morrow stanice | Mississippi | Jan. 2005 | 1 separator Ecotherm return |

| Nová elektrárna Brunswick Belledune Station | Nový Brunšvik, Kanada | Duben. 2005 | 1 separator Coal/petcoke blends Ecotherm return |

| Stanice Didcot RWE npower | Anglie, U | Srpen. 2005 | 1 separator Ecotherm return |

| Talen Energy Brunner Island Station | Pensylvánie | Prosince. 2006 | 2 separators 40,000 tuny skladování dome |

| Tampa Electric Co. Big Bend stanice | Florida | Duben. 2008 | 3 separators, Double pass 25,000 ton storage dome Ammonia removal |

| RWE npower Stanice Aberthaw (Lafarge Cement UK) | Wales, VELKÁ BRITÁNIE | Sept. 2008 | 1 separator Ammonia removal Ecotherm return |

| Stanice EDF Energy West Burton (Lafarge Cement UK, CEMEX) | Anglie, VELKÁ BRITÁNIE | Říjen. 2008 | 1 separator Ecotherm return |

| ZGP (Lafarge Cement Polsko / Ciech Janikosoda JV) | Polsko | Mar. 2010 | 1 separato |

| Korea Jihovýchodní moc Yeongheung Jednotky 5&6 | Jižní Korea | Sept. 2014 | 1 separator Ecotherm return |

| PGNiG Termika-Siekierki | Polsko | Scheduled 2016 | 1 separator Ecotherm return |

| To Be Announced | Polsko | Scheduled 2016 | 1 separator Ecotherm return |