Seleziona lingua:

ST attrezzature & Technology LLC (STET) La tecnologia del separatore a nastro tribo-elettrostatico consente di beneficio di minerali fini polveri con una tecnologia interamente asciutta ad alta produttività. Il separatore STET è adatto per la separazione di (<1µm) a moderatamente grossolana (500µm) particelle, a differenza di altri processi di separazione elettrostatica che sono tipicamente limitati alle particelle >75Di dimensioni metri. STET ha beneficiato con successo campioni di minerale di ferro, inclusi minerali da miniera, e itabirite con contenuto di mangimi di ferro che vanno da 30-55%. I risultati sperimentali indicano che i minerali di ferro di basso grado possono essere aggiornati a gradi commerciali (58-65% Fe) respingendo contemporaneamente la silice utilizzando il separatore di cinture STET. Qui, un compendio di risultati sperimentali e uno studio preliminare delle potenziali applicazioni per la tecnologia STET per l'industria del ferro sono presentati. Gli studi preliminari includono flowsheet di alto livello e valutazioni economiche per applicazioni selezionate. Vengono inoltre discusse le sfide associate all'adozione della tecnologia e il confronto con le tecnologie attualmente disponibili per la lavorazione delle ammende di minerale di ferro.

1.0 Introduzione

Il minerale di ferro è il quarto elemento più comune nella crosta terrestre ed è essenziale per lo sviluppo economico globale e la produzione di acciaio [1-2]. I minerali di ferro hanno un'ampia gamma di composizione chimica, in particolare per il contenuto di Fe e i minerali di gangue associati [1]. I principali minerali portanti del ferro sono l'ematite, goethite, limonite e magnetite [1,3] e i principali contaminanti nei minerali di ferro sono 2 e Al2O3. Ogni giacimento minerale ha le sue caratteristiche uniche per quanto riguarda il ferro e la gangue recante minerali, e quindi richiede una tecnica di concentrazione diversa [4].

I moderni circuiti di lavorazione dei minerali portanti in ferro possono includere la concentrazione gravimetrica, concentrazione magnetica, e gradini di galleggiamento [1,3]. Tuttavia, circuiti moderni presentano sfide in termini di lavorazione di multe e melme di minerale di ferro [4-6]. Le tecniche gravimetriche come le spirali sono limitate in base alle dimensioni delle particelle e sono considerate solo un modo efficiente per concentrare l'ematite e la magnetite per la frazione di dimensione superiore a 75 m [5]. Separazione magnetica a bassa intensità umida e asciutta (Lims) le tecniche sono utilizzate per la lavorazione di minerali di ferro di alta qualità con forti proprietà magnetiche come la magnetite, mentre la separazione magnetica umida ad alta intensità viene utilizzata per separare i minerali portanti di ferro con proprietà magnetiche deboli come l'ematite dai minerali gangue. I metodi magnetici presentano sfide dovute alla loro esigenza che il minerale di ferro sia suscettibile ai campi magnetici [3]. La galleggiamento viene utilizzata per ridurre il contenuto di impurità nei minerali di ferro di bassa qualità, ma è limitato dal costo dei reagenti, e la presenza di silice, melma ricche di allumina e minerali carbonati [4,6]. In assenza di ulteriori elaborazioni a valle per i flussi di scarto, gli scarti di ferro fini finiranno smaltiti in una diga di coda [2].

Lo smaltimento e la lavorazione delle ammende di ferro sono diventati cruciali per la conservazione e il recupero dell'ambiente di oggetti di valore del ferro, Rispettivamente, e quindi la lavorazione delle code e delle multe nel settore minerario è cresciuta di importanza[7].

Tuttavia, l'elaborazione di code e ammende di ferro rimane impegnativa attraverso i tradizionali diagrammi di flusso e quindi tecnologie alternative di separazione tribo-elettrostatica, che è meno restrittiva in termini di mineralogia del minerale e dimensioni delle particelle, può diventare di interesse. La lavorazione elettrostatica a secco del minerale di ferro offre l'opportunità di ridurre i costi e la generazione di code umide associate, galleggiamento e circuiti di separazione magnetica umida.

STET ha sviluppato un processo di separazione che consente un'efficiente separazione di ceneri mosca e minerali in base alla loro risposta quando sono esposti a un campo elettrico specifico. La tecnologia è stata applicata con successo all'industria delle ceneri volanti e all'industria dei minerali industriali; e STET sta attualmente esplorando altre aperture di mercato in cui i loro separatori potrebbero offrire un vantaggio competitivo. Uno dei mercati mirati è l'ammodernamento del minerale di ferro.

STET ha effettuato studi esplorativi con diversi minerali di ferro e risultati sperimentali fino ad oggi hanno dimostrato che le multe di minerale di ferro di basso grado possono essere aggiornate tramite il separatore di cintura tribostatica STET. Il processo di separazione elettrostatica a secco STET offre molti vantaggi rispetto ai metodi tradizionali di lavorazione dell'umidità, compresa la capacità di recuperare ferro fine e ultrafine che altrimenti andrebbe perso a causa dei resi nei resi nei resi in funzione se la lavorazione con la tecnologia esistente. Inoltre, la tecnologia non richiede alcun consumo di acqua, che comporta l'eliminazione del pompaggio, ispessimento e asciugatura, nonché i costi e i rischi associati al trattamento e allo smaltimento delle acque; senza scripamenti di code umide – i recenti guasti di alto profilo delle dighe di coda hanno evidenziato il rischio a lungo termine di immagazzinare code umide; e, nessuna sostanza chimica aggiuntiva richiesta, che nega pertanto le spese correnti dei reagenti e semplifica le permessi.

Il minerale di ferro è un'industria con una dinamica diversa dagli altri metalli di base. Ciò è dovuto alle fluttuazioni del mercato, gli enormi volumi di produzione coinvolti e le spese corrispondenti sia sul lato del capitale che su quello operativo [8] nonché l'assenza di hub centrali di scambio come il London Metals Exchange. Ciò si traduce in enormi rendimenti che sono possibili quando il prezzo aumenta e i margini sottili del rasoio quando le circostanze sono più terribili. Questo è uno dei motivi alla base degli enormi volumi di produzione e dell'enfasi sui bassi costi di produzione unitari.

Qui, vengono presentati i risultati di uno studio di screening dell'industria del minerale di ferro sviluppato da STET e Soutex al fine di identificare nicchie in cui la tecnologia STET potrebbe offrire un vantaggio economico rispetto alle tecnologie più convenzionali. Soutex è una società di consulenza per la lavorazione dei minerali e la metallurgia e ha esperienza nella progettazione, ottimizzare e gestire vari processi di concentrazione del minerale di ferro, con una comprensione del CAPEX, OPEX e gli aspetti di commercializzazione dell'industria del minerale di ferro. Per questo studio, Soutex ha fornito la sua esperienza nella valutazione di potenziali applicazioni per la separazione triboelettrostatica nel minerale di ferro. L'ambito di applicazione di Soutex comprendeva lo sviluppo delle schede di flusso e l'ordine di grandezza del capitale a livello di studio e le stime dei costi operativi. Questo documento esplora tre delle applicazioni più promettenti trovate, a livello tecnico ed economico. Queste tre applicazioni sono state identificate come: Miglioramento delle polveri di minerale di ferro nell'industria mineraria australiana del DSO; scavenging di concentrato di ferro fine in concentratori di ematite/magnetite; e, rielaborazione dei tailing rich-Fe dalle operazioni brasiliane.

2.0 Separatore di cinture triboelettrostatiche STET

Gli esperimenti sono stati condotti utilizzando un separatore di cintura tribo-elettrostatica su scala di banco. Il test su scala da banco è la prima fase di un processo di implementazione della tecnologia in tre fasi, compresa la valutazione su scala, test su scala pilota e implementazione su scala commerciale. Il separatore da banco viene utilizzato per lo screening per la prova della carica tribo-elettrostatica e per determinare se un materiale è un buon candidato per la beneficiazione elettrostatica. Le principali differenze tra ogni apparecchiatura sono presentate in tabella 1. Mentre l'apparecchiatura utilizzata in ogni fase differisce per dimensioni, il principio di funzionamento è fondamentalmente lo stesso.

Stet ha valutato diversi campioni di minerale di ferro su scala di banco ed è stato osservato un significativo movimento del ferro e il rifiuto dei silicati (Vedi tabella 2). Sono state selezionate condizioni sperimentali in modo che un recupero di ferro vs. curva di aumento del ferro potrebbe essere disegnata e successivamente utilizzata come input per un modello economico operativo

tavolo 2. Risultati su scala di banco su diversi minerali di ferro

| Exp | Alimentazione Fe wt.% | Prodotto Fe wt.% | Fe assoluto Aumentare % | Fe Recupero % | SiO2 Rifiuto % | D10 (µm) | D50 (µm) | D90 (µm) |

|---|---|---|---|---|---|---|---|---|

| 1 | 39.2 | 50.6 | 11.4 | 91.5 | 63.9 | 5 | 23 | 59 |

| 2 | 39.4 | 60.5 | 21.1 | 50.8 | 96.0 | 5 | 23 | 59 |

| 3 | 30.1 | 48.0 | 17.9 | 70.6 | 84.6 | 1 | 18 | 114 |

| 4 | 29.9 | 54.2 | 24.3 | 56.4 | 93.7 | 1 | 18 | 114 |

| 5 | 47.0 | 50.2 | 3.2 | 96.6 | 35.3 | 17 | 62 | 165 |

| 6 | 21.9 | 48.9 | 27.0 | 41.2 | 96.6 | 17 | 62 | 165 |

| 7 | 47.6 | 60.4 | 12.8 | 85.1 | 96.9 | 17 | 62 | 165 |

| 8 | 35.1 | 44.9 | 9.8 | 89.0 | 54.2 | 3 | 61 | 165 |

| 9 | 19.7 | 37.4 | 17.7 | 76.0 | 56.8 | 5 | 103 | 275 |

| 10 | 54.5 | 62.5 | 8.0 | 86.3 | 77.7 | 5 | 77 | 772 |

| 11 | 54.6 | 66.5 | 11.9 | 82.8 | 95.6 | 8 | 45 | 179 |

(Vedi sezione 3.0, Figura 4). Ulteriori risultati sperimentali che mostrano i risultati della separazione su campioni di minerale di ferro utilizzando la tecnologia STET sono presentati in una precedente pubblicazione di STET sulla lavorazione del minerale di ferro [9].

tavolo 1. Processo di implementazione in tre fasi con la tecnologia del separatore di cinture tribo-elettrostatiche STET.

| Fase | Utilizzato per: | Lunghezza elettrodi | Tipo di processo |

|---|---|---|---|

| 1- Scala della panca Valutazione | Qualitativa Valutazione | 250cm | lotto |

| 2- Scala pilota Test | Quantitativa Valutazione | 610cm | lotto |

| 3- Commerciale Scala | Commerciale Produzione | 610cm | Continuo |

Come si può vedere nella tabella 1, la differenza principale tra il separatore a panca e i separatori su scala pilota e su scala commerciale è che la lunghezza del separatore 0.4 volte la lunghezza delle unità su scala pilota e commerciale. Poiché l'efficienza del separatore è una funzione della lunghezza dell'elettrodo, i test su scala di banco non possono essere utilizzati come sostituti dei test su scala pilota. I test su scala pilota sono necessari per determinare l'entità della separazione che il processo STET può ottenere su scala commerciale, e per determinare se il processo STET può raggiungere gli obiettivi di prodotto in determinati tassi di. A causa della differenza nella lunghezza di separazione attiva dalla scala del banco alla scala pilota, I risultati in genere migliorano su scala pilota.

2.1 Principio dell'operazione

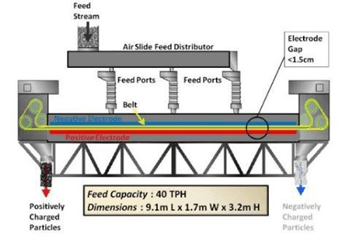

Nel separatore cintura tribo-elettrostatica (vedi Figura 1 e figura 2), materiale è inserito nella fessura sottile 0.9 – 1.5 cm tra due elettrodi planari paralleli.

Le particelle triboelectrically pagano di contatto interparticella. Per esempio, nel caso di un campione di ferro composto principalmente da particelle minerali di ematite e quarzo, il carica positivamente (Ematite) e il negativamente

Le particelle triboelectrically pagano di contatto interparticella. Per esempio, nel caso di un campione di ferro composto principalmente da particelle minerali di ematite e quarzo, il carica positivamente (Ematite) e il negativamente

Addebitato (Quarzo) sono attratti da fronte elettrodi. Le particelle vengono travolti da una continua movimento Apri-maglia cinghia e convogliate in direzioni opposte. La cinghia si muove le particelle adiacenti a ciascun elettrodo verso estremità opposte del separatore. Il flusso di controcorrente delle particelle di separazione e la ricarica triboelettrica continua mediante collisioni particella-particella prevede una separazione multi-stadio e si traduce in un'eccellente purezza e recupero in un'unità a passaggio singolo. Il nastro consente l'elaborazione su particelle fini e ultra-fini tra cui particelle inferiori a 20μm, fornendo un metodo per pulire continuamente la superficie degli elettrodi e rimuovere le particelle fini, che altrimenti aderirebbe alla superficie degli elettrodi. L'elevata velocità della cinghia consente inoltre velocità di trasmissione fino a 40 tonnellate all'ora su un unico separatore convogliando continuamente il materiale fuori dal separatore. Controllando i vari parametri di processo, il dispositivo consente l'ottimizzazione del grado minerale e il recupero.

Il design di separatore è relativamente semplice. La cinghia e i rulli associati sono le uniche parti in movimento. Gli elettrodi sono stazionari e composti da un materiale altamente resistente. La cintura è una parte consumabile che richiede una sostituzione poco frequente ma periodica, un processo che può essere completato da un singolo operatore in 45 Minuti. La lunghezza dell'elettrodo di separatore è circa 6 metri (20 Ft.) e la larghezza 1.25 metri (4 Ft.) per unità commerciali full-size (vedi Figura 3). Il consumo di energia è inferiore a 2 kWh per tonnellata di materiale lavorato con la maggior parte della potenza consumata da due motori che guidano la cinghia.

Il processo è completamente asciutto, non richiede nessun materiale aggiuntivo e non produce rifiuti acqua o aria emissioni. Per la separazione dei minerali il separatore fornisce una tecnologia per ridurre l'utilizzo di acqua, prolungare la durata di riserva e/o recuperare e rielaborare i resinei.

Il processo è completamente asciutto, non richiede nessun materiale aggiuntivo e non produce rifiuti acqua o aria emissioni. Per la separazione dei minerali il separatore fornisce una tecnologia per ridurre l'utilizzo di acqua, prolungare la durata di riserva e/o recuperare e rielaborare i resinei.

La compattezza del sistema consente flessibilità nei disegni di installazione. La tecnologia di separazione delle cinghie tribo-elettrostatiche è robusta e collaudata industrialmente ed è stata applicata per la prima volta industrialmente alla lavorazione della cenere di mosca a combustione di carbone in 1995. La tecnologia è efficace nel separare le particelle di carbonio dalla combustione incompleta del carbone, dalle particelle minerali alluminosilicato vetroso in fly ash. La tecnologia è stato determinante nel rendere possibile riciclare delle ceneri ricche di minerali come sostituto del cemento nella produzione di calcestruzzo.

Dal 1995, sopra 20 milioni di tonnellate di cenere mosca prodotto sono state lavorate dai separatori STET installati negli Stati Uniti. La storia industriale della separazione STET con ceneri volanti è elencata nella tabella 3.

Nella lavorazione dei minerali, la tecnologia triboelectric belt separator è stata utilizzata per separare un'ampia gamma di materiali, tra cui calcite/quartz, talco/magnesite, e barite/quarzo.

tavolo 3. Applicazione industriale della separazione della cinghia tribostatica per la cenere di mosca

| Utilità / centrale elettrica | Posizione | Inizio della pubblicità operazioni di | Struttura Dettagli |

|---|---|---|---|

| Duke Energy – stazione di Roxboro | North Carolina Stati Uniti | 1997 | 2 Separatori |

| Talen energia- Brandon Shores | Maryland USA | 1999 | 2 Separatori |

| Scottish Power- Longannet stazione | Scozia Regno Unito | 2002 | 1 Separatore |

| Jacksonville elettrico-St. Johns River Power Park | Florida Stati Uniti | 2003 | 2 Separatori |

| Energia elettrica del Sud Mississippi -R.D. Morrow | Mississippi USA | 2005 | 1 Separatore |

| New Brunswick Power-Belledune | New Brunswick in Canada | 2005 | 1 Separatore |

| RWE npower-Didcot Station | Inghilterra | 2005 | 1 Separatore |

| Stazione dell'isola Talen Energy-Brunner | Pennsylvania, USA | 2006 | 2 Separatori |

| Tampa Electric-curvone Station | Florida Stati Uniti | 2008 | 3 Separatori |

| RWE npower-Aberthaw stazione | Galles UK | 2008 | 1 Separatore |

| EDF Energy-West Burton Station | Inghilterra | 2008 | 1 Separatore |

| ZGP (Lafarge Cement /Ciech Janikosoda JV) | Polonia | 2010 | 1 Separatore |

| Corea Sud-potenza- Yeongheung | Corea del sud | 2014 | 1 Separatore |

| PGNiG Termika-Sierkirki | Polonia | 2018 | 1 Separatore |

| Taiheiyo Cement Company-Chichibu | Giappone | 2018 | 1 Separatore |

| Armstrong Fly Ash- Cemento d'aquila | Filippine | 2019 | 1 Separatore |

| Corea Sud-potenza- Samcheonpo | Corea del sud | 2019 | 1 Separatore |

3.0 Metodologia

Tre (3) sono stati individuati per un'ulteriore valutazione e sono trattati attraverso un ordine di grandezza della revisione economica e di rischio/opportunità a livello di studio. La valutazione si basa sul guadagno potenziale che un operatore percepirebbe incorporando la tecnologia STET nella scheda di flusso del proprio impianto.

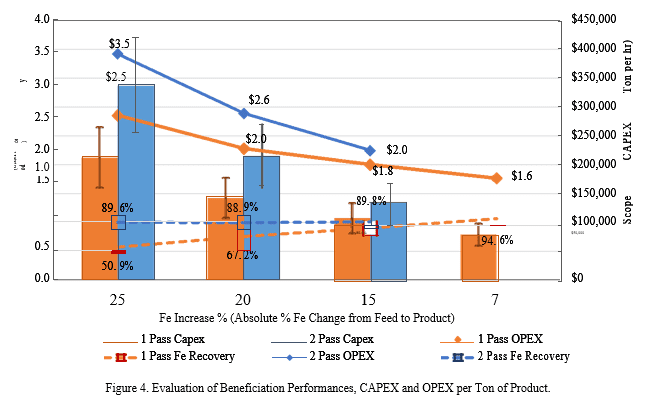

Le prestazioni del separatore STET sono stimate in base ai test su scala del banco eseguiti (Vedi tabella 2). I dati raccolti con vari minerali di ferro hanno permesso la taratura di un modello di recupero che è stato utilizzato per prevedere il recupero per i tre (3) casi di studio. Figura 4 illustra l'esito del modello in termini di prestazioni e costi. Il recupero del ferro è indicato direttamente sulle barre, against the iron beneficiation in %Fe. Nel banco di prova, è stato testato un singolo passaggio attraverso l'STET e una scheda di flusso a due passi. Le schede di flusso a due passi comportano lo scavenging delle code più ruvide, aumentando quindi sostanzialmente la ripresa. Tuttavia, ciò comporta ulteriori macchine STET e quindi costi più elevati. Le barre di errore sulle barre CAPEX indicano la variazione del prezzo capex a seconda delle dimensioni del progetto. Le cifre unitarie del CAPEX diminuiscono con le dimensioni del progetto. Ad esempio,, per il minerale tipico testato con un foglio di flusso a due passi, un aumento di 15% in grado di ferro (vale a dire. Da 50% Da Fe a 65% Fe) prevederebbe un recupero di ferro 90%. I recuperi di ferro più bassi sono utilizzati volontariamente nei seguenti studi di casi per considerare la perdita intrinseca di recupero quando si producono concentrati di minerale di ferro di grado superiore.

Per ogni caso di studio, una scheda di flusso è presentata a un livello di ordine di grandezza e viene mostrata solo l'attrezzatura principale al fine di sostenere la valutazione economica. Per ogni foglio di flusso, l'economia è stimata nelle seguenti categorie: Spese in conto capitale (Capex); Spese operative (OPEX); e, Entrate. In questa fase di proiezione, il livello di precisione per ogni categoria è all'"ordine di grandezza" (± 50%).

L'apparecchiatura principale CAPEX è stimata utilizzando database interni (Fornito da Soutex) e preventivi di attrezzature quando disponibili. Sono stati quindi determinati fattori per stabilire il costo dei costi diretti e indiretti. I valori CAPEX specifici di STET includono anche apparecchiature e controlli secondari, giustificando una minore fattorizzazione per l'installazione e la costruzione di questo pezzo di attrezzatura. La stima OPEX è composta da manutenzione, Manodopera, costi di alimentazione e materiali di consumo. Gli elementi tecnici forniti dalla scheda di flusso di processo supportano la valutazione dei costi sia in termini di CAPEX che di OPEX, e gli elementi di costo relativi all'installazione e all'uso del separatore a nastro tribo-elettrostatico STET sono stati stimati utilizzando la banca dati STET dei progetti completati e i lavori di prova in scala di ferro.

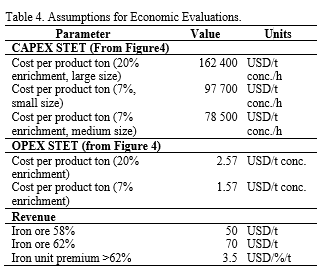

Le cifre utilizzate nelle seguenti valutazioni dei costi sono desunte dalla figura 4. Ad esempio,, per il minerale tipico testato con due passi di concentrazione e aumento di 15% in grado di ferro (vale a dire. Da 50% Da Fe a 65% Fe) costerebbe circa 135 000$ per ton/h in CAPEX e 2$/t in OPEX (tonnellate di concentrato di ferro). Poiché questo era inteso come uno studio di screening, si è deciso di rimanere prudenti sui prezzi dei prodotti e di eseguire analisi di sensibilità rispetto al voto finale e al prezzo del prodotto. A partire da novembre 2019, 62% Il minerale di ferro di origine marina commercia circa 80 90 000, con una volatilità molto elevata.

Anche il premio sul concentrato dell'unità di minerale di ferro è molto volatile e dipende da molti fattori come i contaminanti e le esigenze di un cliente specifico. La differenza di prezzo tra 65% ferro e 62% ferro è in continua evoluzione nel tempo. In 2016, la differenza era minima (Intorno 1 $/t/%Fe) ma in 2017-2018, il premio è salito vicino a 10 $/t/%Fe. Al momento di questa scrittura, è attualmente in giro 3 $/t/%Fe [10]. tavolo 4 mostra i criteri di progettazione selezionati utilizzati per la stima dei costi.

tavolo 4. Ipotesi per le valutazioni economiche.

Il tempo di recupero è stimato a partire dal primo anno di produzione. Per ogni progetto, altri due (2) anni dovrebbero essere presi in considerazione per la costruzione. I valori del flusso di cassa (spese e ricavi) sono scontati dall'inizio della costruzione.

Il tempo di recupero è stimato a partire dal primo anno di produzione. Per ogni progetto, altri due (2) anni dovrebbero essere presi in considerazione per la costruzione. I valori del flusso di cassa (spese e ricavi) sono scontati dall'inizio della costruzione.

4.0 Processo di beneficio in un'operazione a secco DSO

Minerale di spedizione diretta (Dso) progetti producono il più grande volume di minerale di ferro al mondo, principalmente alimentando il mercato cinese e la maggior parte del volume proviene dall'Australia Occidentale (Wa) e Brasile. In 2017, il volume di minerale di ferro prodotto in WA ha superato 800 milioni di tonnellate e il volume del Brasile era di circa 350 milioni di tonnellate [11]. I processi di beneficio sono molto semplici, costituito per lo più da schiacciamento, lavaggio e classificazione [12].

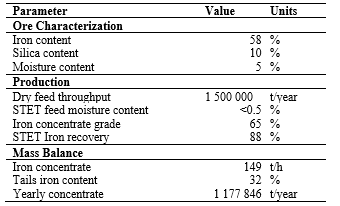

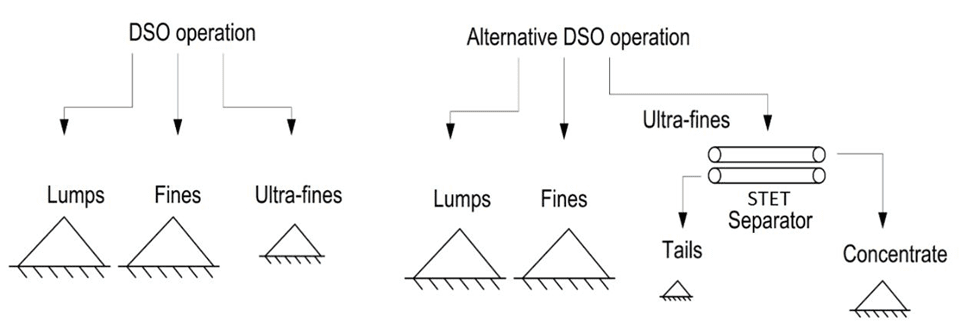

Beneficio di ultra-multe per generare un 65% Il concentrato Fe è un'opportunità per il mercato DSO. L'approccio adottato per valutare i vantaggi tecnologici STET per i progetti DSO è un compromesso tra la produzione di ultra-fini in ferro di bassa qualità esistenti e un'alternativa alla produzione di un prodotto a valore aggiunto dopo il beneficio STET. La scheda di flusso proposta (Figura 5) considera un'operazione fittizia DSO in WA che attualmente esporterebbe tra i suoi prodotti ultra-ammende a 58% Fe. L'alternativa concentrerebbe le ultra-multe al fine di aumentare il valore del prodotto finale. tavolo 5 presenta alcuni dei criteri di progettazione e il bilancio di massa di alto livello utilizzato nella stima dei ricavi. Il corpo minerale in termini di grado e capacità non rappresenta un progetto esistente, ma piuttosto un tipico progetto DSO in termini di dimensioni e produzione.

tavolo 5. Criteri di progettazione dell'impianto di beneficio DSO ultra-fine e bilancio di massa.

Figura 5. Schede di flusso confrontate nel compromesso DSO

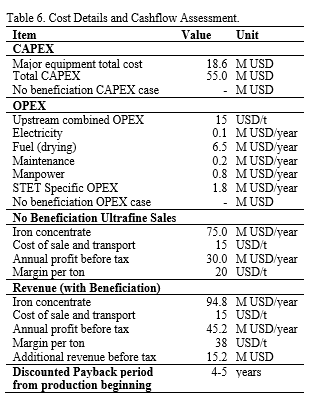

tavolo 6 presenta il CAPEX di alto livello, OPEX e ricavi stimati. La stima capex include l'aggiunta di un nuovo sistema di load-out dedicato (carico silo e carico auto), così come il sistema STET. Al fine di valutare la restituzione della scheda di flusso proposta, l'analisi economica si fa intorno a un compromesso tra il caso di beneficio e la vendita di un prodotto di bassa qualità. Nel caso di beneficio, il volume è ridotto, ma il premio sulle unità di ferro aumenta significativamente il prezzo di vendita. Nell'OPEX, viene fornita una stima per il trattamento del minerale a monte (estrazione dati, Schiacciamento, classificazione e manipolazione).

Nonostante la riduzione significativa del volume, il ritorno è interessante dato il premio sul concentrato di minerale di ferro di alta qualità. Il calcolo del rendimento dipende fortemente da questo premio, che è in aumento negli ultimi anni a causa di problemi ambientali. Come dimostrato sopra (tavolo 6), l'attrattiva economica di un tale progetto dipende fortemente dalla differenza di prezzo tra 58% ferro e 65% Ferro. In questa valutazione attuale, questo premio di prezzo è stato 30.5 $/T, che riflette approssimativamente l'attuale situazione di mercato. Tuttavia, questo premio di prezzo ha storicamente spaziato da 15 – 50 $/T.

5.0 Processo di scavenging in una gravità

Impianto di separazione

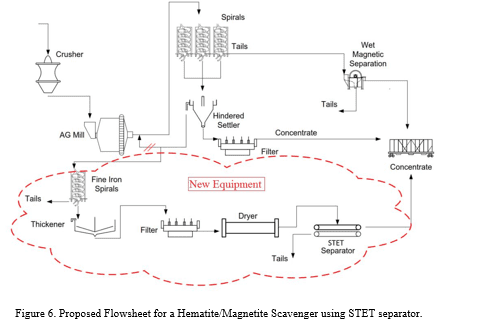

I concentratori di ferro nella regione nordamericana utilizzano la concentrazione di gravità che è un modo efficiente per concentrare ematite e magnetite, soprattutto per la frazione di dimensione superiore a 75μm [5,13]. Le piante di ematite/magnetite in questa regione usano tipicamente spirali come processo di separazione primaria e incorporano anche passaggi di separazione magnetica a bassa intensità (Lims). Un problema comune tra le piante di ematite/magnetite è il recupero del ferro fine in quanto le quantità di code di ferro raggiungono spesso livelli 20%. La sfida principale è legata all'ematite fine, poiché il ferro fine difficilmente può essere recuperato da spirali ed è impermeabile al LIMS utilizzato per recuperare la magnetite fine. Al contrario,, il separatore STET è altamente efficace nel separare le particelle fini, particelle inferiori a 20μm micron in cui LIMS e spirali sono meno efficaci. Pertanto, l'overflow da un idrosizer più pulito (colono ostacolato) alimentare spirali spazzino è una buona misura per la tecnologia STET. La scheda di flusso proposta è presentata nella figura 6.

In questa configurazione, la linea red dash evidenzia nuove apparecchiature all'interno di un impianto esistente. Sotto la scheda di flusso proposta, invece di essere ricircoulato, l'overflow del colono ostacolato sarebbe elaborato scavenging spirali che operano in condizioni diverse rispetto alle spirali più ruvide. Un concentrato di ferro fine potrebbe essere prodotto e asciugato. Il concentrato essiccato sarebbe quindi diretto al separatore STET al fine di produrre un concentrato finale di grado. Il prodotto pregiato potrebbe essere commercializzato separatamente o insieme alla produzione residua del concentratore.

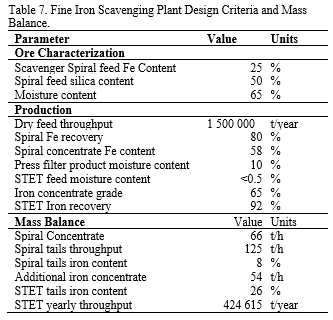

tavolo 7 presenta i criteri di progettazione e il bilancio di massa di alto livello utilizzato nella stima dei ricavi.

tavolo 8 presenta il CAPEX di alto livello, OPEX e ricavi stimati.

Questa analisi indica che il ritorno dell'implementazione di un circuito di scavenging che coinvolge la tecnologia STET è interessante e merita ulteriore considerazione.

Un altro vantaggio dell'essiccazione del concentrato di ferro fine rispetto alle tecnologie concorrenti è il vantaggio associato derivante dalla manipolazione dei materiali in seguito alla concentrazione. Il concentrato umido molto fine è problematico per quanto riguarda il filtraggio, movimentazione e trasporto. I problemi di congelamento dei treni e di flusso nelle imbarcazioni rendono talvolta obbligatoria l'essiccazione di concentrati molto fini. L'essiccazione incorporata STET potrebbe quindi diventare vantaggiosa.

6.0 Beneficio dei tailing brasiliani

Deposito

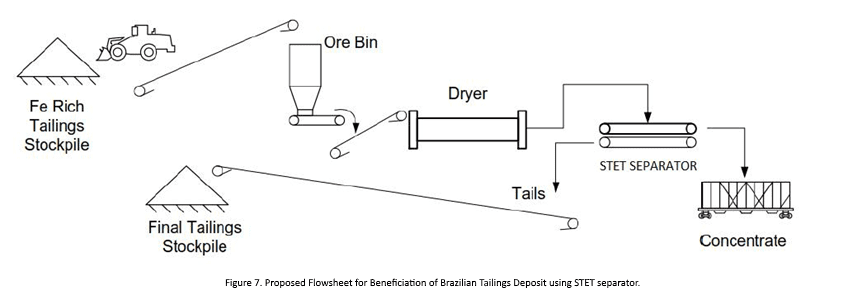

Il beneficio dei dettagli fini appare come un'applicazione a valore aggiunto per i processori per la valorizzazione della tecnologia STET, poiché la risorsa è finemente macinata e disponibile a basso costo. Mentre i depositi di code di minerale di ferro che portano alti livelli di ferro sono presenti in molti luoghi, luoghi in cui la logistica è semplice dovrebbero essere privilegiati per un'ulteriore valutazione. I depositi brasiliani contenenti alti gradi Fe e situati strategicamente vicino alle infrastrutture di trasporto esistenti potrebbero rappresentare una buona opportunità per i trasformatori di beneficiare dell'implementazione della tecnologia tribo-elettrostatica STET. La scheda di flusso proposta (Figura 7) considera un'operazione di tailing brasiliana immaginaria ricca di Fe in cui la tecnologia STET sarebbe l'unico processo di beneficio.

Il beneficio dei dettagli fini appare come un'applicazione a valore aggiunto per i processori per la valorizzazione della tecnologia STET, poiché la risorsa è finemente macinata e disponibile a basso costo. Mentre i depositi di code di minerale di ferro che portano alti livelli di ferro sono presenti in molti luoghi, luoghi in cui la logistica è semplice dovrebbero essere privilegiati per un'ulteriore valutazione. I depositi brasiliani contenenti alti gradi Fe e situati strategicamente vicino alle infrastrutture di trasporto esistenti potrebbero rappresentare una buona opportunità per i trasformatori di beneficiare dell'implementazione della tecnologia tribo-elettrostatica STET. La scheda di flusso proposta (Figura 7) considera un'operazione di tailing brasiliana immaginaria ricca di Fe in cui la tecnologia STET sarebbe l'unico processo di beneficio.

Il deposito è considerato abbastanza grande da fornire decenni di mangime a un tasso annuo di 1.5 M ton/anno. Per questo scenario, il minerale di alimentazione è già finemente macinato con un D50 di ~50μm e il minerale dovrebbe essere spinto, trasportato e poi asciugato prima del beneficio tribo-elettrostatico. Il concentrato sarebbe quindi caricato su treni/navi e i nuovi code sarebbero immagazzinati in un nuovo impianto.

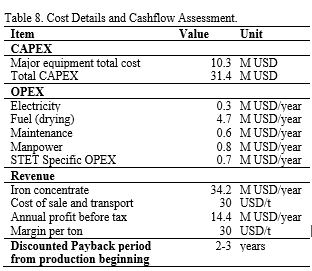

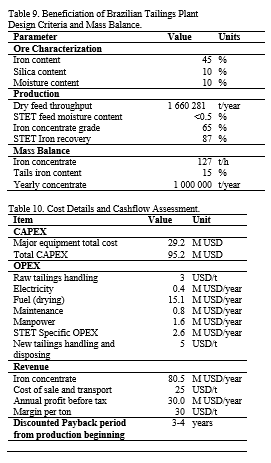

tavolo 9 presenta i criteri di progettazione e il bilancio di massa di alto livello utilizzato nella stima dei ricavi. tavolo 10 presenta il CAPEX di alto livello, OPEX e ricavi stimati.

Come dimostrato nella tabella 10, il ritorno dell'implementazione della tecnologia STET per il beneficio degli inchiodati brasiliani è attraente. Inoltre, dal punto di vista ambientale, la scheda di flusso proposta è vantaggiosa anche in quanto il beneficio degli allacciamenti secchi ridurrebbe le dimensioni e la superficie degli code e ridurrebbe anche i rischi associati allo smaltimento degli inchiostri bagnati.

Come dimostrato nella tabella 10, il ritorno dell'implementazione della tecnologia STET per il beneficio degli inchiodati brasiliani è attraente. Inoltre, dal punto di vista ambientale, la scheda di flusso proposta è vantaggiosa anche in quanto il beneficio degli allacciamenti secchi ridurrebbe le dimensioni e la superficie degli code e ridurrebbe anche i rischi associati allo smaltimento degli inchiostri bagnati.

7.0 Discussione e raccomandazioni

Il separatore STET è stato dimostrato con successo su scala di banco per separare il minerale di ferro fine, offrendo quindi ai processori un nuovo metodo per recuperare multe che altrimenti sarebbero difficili da elaborare per i gradi vendibili con le tecnologie esistenti.

Le schede di flusso valutate da STET e Soutex sono esempi di lavorazione del minerale di ferro che possono beneficiare della separazione triboelettrostatica secca. I tre (3) le schede di flusso sviluppate presentate nel presente studio non sono esclusive e dovrebbero essere considerate altre alternative. Questo studio preliminare indica che i processi di scavenging che comportano bassi costi di essiccazione, Le operazioni DSO e la beneficiazione degli in coda hanno buone possibilità di successo commerciale.

Un altro vantaggio nella lavorazione a secco è lo stoccaggio dei tailings, che sono attualmente conservati in enormi stagni di code – come code secche avrebbe il vantaggio di eliminare un importante rischio ambientale. I guasti recenti e ben pubblicizzati delle diga di tailing evidenziano la necessità di una gestione degli code.

Gli input di questo studio utilizzati per calcolare il grado di minerale di ferro e il recupero sono stati i risultati della separazione su scala di banco utilizzando campioni di minerale di ferro provenienti da più regioni. Tuttavia, le caratteristiche di mineralogia e liberazione di ogni minerale sono uniche, Pertanto, i campioni di minerale di ferro del cliente devono essere valutati in panchina o su scala pilota. In un prossimo passo di sviluppo, le tre schede di flusso valutate in questo documento devono essere studiate in modo più dettagliato.

Infine, altre tecnologie sono attualmente allo studio per il recupero del ferro fine come i WHIMS, Maschere e classificatori a reflusso. È già noto che molti processi di separazione a umido diventano inefficienti per particelle sotto i 45μm e quindi la tecnologia STET potrebbe avere un vantaggio nell'intervallo molto fine, come STET ha visto buone prestazioni con mangime fine come 1μm. Dovrebbe essere condotto uno studio di compromesso formale che confronti le tecnologie citate con STET, che includerebbe la valutazione della performance, Capacità, Costo, ecc. In questo modo si potrebbe evidenziare e affinare la migliore nicchia per STET.

Riferimenti

1. Lu, L. (Ed.) (2015), "Ore di ferro: Mineralogia, Trattamento e sostenibilità ambientale", Elsevier.

2. Ferreira, H., & Leite, M. G. P. (2015), "Uno studio di valutazione del ciclo di vita dell'estrazione del minerale di ferro", Giornale di produzione più pulita, 108, PP. 1081-1091.

3. Filippov, L. O., Severov, V. Presso., & Filippova, Ho. V. (2014), "Una panoramica della beneficiazione dei minerali di ferro attraverso la flotazione cationica inversa", Giornale internazionale di lavorazione dei minerali, 127, PP. 62-69.

4. Serra, H., Rath, S. S., Rao, D. S., Mishra, B. K., & Das, B. (2016), "Ruolo del contenuto di silice e allumina nella galleggiatura dei minerali di ferro", Giornale internazionale di trasformazione mineraria, 148, PP. 83-91.

5. Bazin, Claude, Et (2014), “Curve di recupero delle dimensioni dei minerali nelle spirali industriali per la lavorazione dei minerali di ossido di ferro.” Minerali di ingegneria 65, PP 115-123.

6. Luo, X., Wang, Y., Wen, S., Ma, M., sole, C., Yin, W., & Ma, Y. (2016), "Effetto dei minerali carbonati sul comportamento di galleggiamento al quarzo in condizioni di galleggiamento anionico inverso dei minerali di ferro", Giornale internazionale di trasformazione mineraria, 152, PP. 1-6.

7. Da Silva, F. L., Araújo, F. G. S., Teixeira, M. P., Gomes, R.c., & Von Kroger, F. L. (2014), "Studio del recupero e del riciclo dei resi coda dalla concentrazione di minerale di ferro per la produzione di ceramica", Ceramica Internazionale, 40(10), PP. 16085-16089.

8. Bielitza, Marc P. (2012), “Prospettive per la 2020 Mercato del minerale di ferro. Analisi quantitativa delle dinamiche di mercato e delle strategie di mitigazione del rischio” Libri, Rainer Hampp Verlag, Edizione 1, Numero 9783866186798, Gen-Giu.

9. Rojas-Mendoza, L. F. Hrach, K. Flynn e A. Gupta. (2019), "Beneficia a secco di polveri di minerale di ferro di bassa qualità utilizzando un separatore a nastro tribo-elettrico", Negli atti della conferenza annuale delle PMI & Expo e CMA 121a National Western Mining Conference Denver, Colorado - Febbraio 24-27, 2019.

10. Indice dei prezzi spot del minerale di ferro cinese (Csi). Recuperato da http://www.custeel.com/en/price.jsp

11. U. S. Indagine geologica (Usgs) (2018), "Minerale di ferro", in Iron Ore Statistiche e informazioni.

12. Jankovic, A. (2015), "Sviluppi nelle tecnologie di diminuzione e classificazione del minerale di ferro. Minerale di ferro. http (informazioni in stato://dx.doi.org/10.1016/B978-1-78242-156-6.00008-3.

Elsevier Ltd.

13. Richards, R. G., Et. (2000), “Separazione gravitazionale dell'ultra-fine (− 0.1 mm) minerali utilizzando separatori a spirale.” Minerali di ingegneria 13.1, PP. 65-77.