Sprache auswählen:

Der amerikanische Kohle-Ash-Verein (ACAA) jährliche Übersicht über die Produktion und Verwendung von Steinkohle Flugasche berichtet, dass zwischen 1966 und 2011, über 2.3 Milliarden Tonnen von Flugasche wurden von Dienstprogramm Kohle befeuerten Kessel produziert.. Von diesem Betrag, ca. 625 Millionen Tonnen wurden nutzbringend eingesetzt, vor allem für die Produktion von Zement und Beton. Jedoch, die verbleibenden 1.7+ Milliarden Tonnen befinden sich in erster Linie auf Deponien oder ponded Aufstauungen gefüllt.

Triboelectrostatic Aufbereitung von abgelagerten und Ponded Flugasche

Von Lewis Baker,Abhishek Gupta, Stephen Gasiorowski, und Frank Hrach

Der amerikanische Kohle-Ash-Verein (ACAA) jährliche Übersicht über die Produktion und Verwendung von Steinkohle Flugasche berichtet, dass zwischen 1966 und 2011, über 2.3 Milliarden von kurzen Tonnen Flugasche wurden von Kohlekesseln produziert.1 Davon, ca. 625 Millionen Tonnen wurden nutzbringend eingesetzt, vor allem für die Produktion von Zement und Beton. Jedoch, die verbleibenden 1.7+ Milliarden Tonnen befinden sich in erster Linie auf Deponien oder ponded Aufstauungen gefüllt. Während die Nutzungsraten für frisch erzeugte Flugasche in den letzten Jahren deutlich gestiegen sind, mit aktuellen Preisen in der Nähe 45%, ca. 40 Millionen Tonnen Flugasche weiterhin jährlich entsorgt werden. Während die Nutzungsraten in Europa viel höher waren als in den Vereinigten Staaten, beträchtliche Mengen von Flugasche wurden auch in Deponien und Aufstauungen in einigen europäischen Ländern gespeichert

Vor kurzem, das Interesse bei der Wiederherstellung dieser angeordneten Materials hat zugenommen, teilweise aufgrund der Nachfrage nach qualitativ hochwertigen Flugasche für Beton und Zement-Produktion während einer Periode der reduzierten Produktion als Kohle befeuerten macht Erzeugung in Europa und Nordamerika gesunken. Bedenken hinsichtlich der langfristigen Umweltauswirkungen solche Deponien sind auch aufgefordert, Dienstprogramme, vorteilhafte Verwendung Anwendungen für diese gespeicherte Asche zu finden.

Während einige dieser Flugasche gespeichert kann vorteilhaft einsetzbar wie ursprünglich ausgegraben werden, die überwiegende Mehrheit erfordert einige Verarbeitung Qualitätsstandards für Zement oder Beton. Da das Material in der Regel benetzt wurde, um Handhabung und Verdichtung zu ermöglichen und gleichzeitig die Staubentwicklung in der Luft zu vermeiden, Trocknung und Deagglomeration ist eine notwendige Voraussetzung für die Verwendung in Beton, weil Betonhersteller wollen die Praxis der Chargen flugasche als trockene, feines Pulver. Jedoch, die Sicherstellung der chemischen Zusammensetzung der Asche erfüllt die Spezifikationen – insbesondere den Kohlenstoffgehalt, gemessen als Verlust bei Zündung (LOI)—ist eine größere Herausforderung. Da der Einsatz von Flugasche in den letzten 20+ Jahre, die meiste "in-spec" Asche wurde vorteilhaft verwendet, und die minderwertige Asche entsorgt. Somit, Die SENKUNG der LOI ist eine Voraussetzung für die Verwendung der überwiegenden Mehrheit der Flugasche, die von Versorgungsaufschüttungen wiederhergestellt werden kann..

Während andere Forscher Verbrennung Techniken und Flotation Prozesse für LOI Reduzierung der wiederhergestellten Deponien und hellgrauer Flugasche verwendet haben, ST-Geräte & Technologien (STET) wurde festgestellt, dass seine einzigartige triboelektrostatisches Bandtrennsystem, lange zur Aufbereitung des frisch erzeugten Flugasche, wirkt auch auf wiederhergestellten Ash nach geeigneten Trocknungs- und Deagglomerisation.

STET-Forscher haben das triboelektrostatische Trennverhalten von getrockneter Deponie asche aus mehreren Flugaschedeponien in Nord- und Südamerika und Europa getestet. Diese wiederhergestellten Asche getrennt sehr ähnlich zu frisch generierten Asche mit einem überraschenden Unterschied: die Partikelladung wurde von der von frischer Asche umgekehrt, mit dem Kohlenstoffladungsnegativ in Bezug auf das Mineral.2 Andere Forscher der elektrostatischen Trennung von Fliegenaschekohlenstoff haben dieses Phänomen ebenfalls beobachtet.3-5 Die Polarität des triboelektrostatischen Abscheiders STET kann leicht eingestellt werden, um eine Abstoßung von negativ geladenem Kohlenstoff aus getrockneten, deponierten Flugaschequellen zu ermöglichen.. Keine besonderen Änderungen an der Separator-Konstruktion oder Bedienelemente sind notwendig, um seine Phänomene unterzubringen

Im Kohlenstoff Separator STET (Abb.. 1), Material wird in den dünnen Spalt zwischen zwei parallelen Elektroden planar zugeführt.. Die Partikel werden durch Oberflächenkräfte Kontakt triboelectrically berechnet.. Das positiv geladene Kohlenstoff und die negativ geladenen mineral (frisch generierten Asche, die nicht benetzt und getrocknet) werden angezogen gegenüber Elektroden. Die Partikel werden dann durch eine kontinuierliche beweglichen Riemen aufgekehrt und vermittelt in entgegengesetzte Richtungen. Riemens bewegt sich die Teilchen neben jeder Elektrode in Richtung entgegengesetzten Enden des Trennzeichens. Die hohe Bandgeschwindigkeit ermöglicht zudem sehr hohe Durchsätze bis 36 Tonnen pro Stunde auf einem einzigen Separator. Die kleine Lücke, Hochspannungsfeld, Zähler – Stromfluss, kräftige Partikel-Partikel-Agitation, und selbstreinigende Wirkung des Riemens an den Elektroden sind die kritischen Merkmale des STET-Separators. Durch die Kontrolle der verschiedenen Prozessparameter, z. B. Bandgeschwindigkeit, Feed-Punkt, und Vorschub, die STET hat niedrige LOI Flugasche CO2 Inhalt weniger als 1.5 An 4.5% von Futter bis hin in LOI von Flugaschen 4% zu mehr als 25%.

Das Trennzeichen-Design ist relativ einfach und kompakt. Eine Maschine zum Verarbeiten 40 Tonnen pro Stunde beträgt ca. 30 ft (9 m) lange, 5 ft (1.5 m) Breite, und 9 ft (2.75 m) groß. Die Gürtel und zugeordneten Rollen sind die einzigen beweglichen Teile. Die Elektroden sind stationäre und bestehend aus einem entsprechend haltbaren material. Der Gürtel ist aus Kunststoffschraubenzieher Kunststoff gefertigt.. Der Separator-Stromverbrauch ist über 1 Kilowattstunde pro Tonne Material verarbeitet, wobei der größte Teil der Leistung von zwei Motoren verbraucht wird, die den Riemen antreiben.

Der Prozess ist ganz trocken, benötigt keine zusätzlichen Materialien außer der Flugasche, und erzeugt keine Abwasser- oder Luftemissionen. Die zurückgewonnenen Materialien bestehen aus Flugasche verringerte Kohlenstoffgehalt auf Ebenen als ein puzzolanischen Beimischung in Beton geeignet, und eine kohlenstoffreiche Fraktion, die als Kraftstoff nützlich ist. Die Nutzung beider Produktströme bietet 100% Lösung für Probleme der Flugasche-Entsorgung.

Vier Quellen der Asche wurden von Deponien erhalten.: Probe A eines Kraftwerks im Vereinigten Königreich und Proben B, C, und D aus den Vereinigten Staaten. Alle diese Proben bestand aus Asche aus der Verbrennung von Steinkohle durch große Dienstprogramm Kessel. Durch die Vermischung des Materials in den Deponien, keine weiteren Informationen gibt es über bestimmte Kohle Quelle oder Verbrennung Bedingungen.

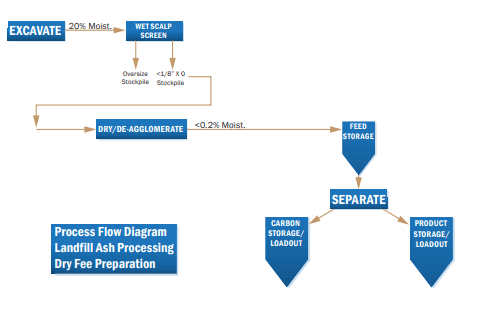

Die Proben wie STET enthalten zwischen empfangen 15 und 27% Wasser, wie es typisch für deponiertes Material ist. Die Proben enthalten auch unterschiedliche Mengen an große >1/8 in. (3 mm) Material. Zur Vorbereitung der Proben zur CO2-Abtrennung, die große Trümmer abgetragen durch screening und die Proben dann getrocknet und deagglomerated vor dem Kohlenstoff-Aufbereitung. Mehrere Trocknungs-/Deagglomerationsmethoden wurden auf der Pilotskala zur Optimierung des Gesamtprozesses. STET hat sich für ein industriell bewährtes Futterverarbeitungssystem entschieden, das eine gleichzeitige Trocknung und Deagglomeration für eine effektive elektrostatische Trennung bietet.. Ein allgemeines Prozessflussdiagramm wird in Abb.. 2.

Die Eigenschaften der vorbereiteten Proben lagen deutlich im Bereich von Flugasche direkt aus normalen Versorgungskesseln gewonnen. Die wichtigsten Eigenschaften für die Trennzeichen RSS-Feeds und die Produkte sind in Tabelle zusammengefasst. 2, zusammen mit wiederhergestellten Produkt.

STET-Separatorverarbeitung getrocknet, deponiertem Flugasche

Prozessflussdiagramm

Kohlenstoffreduktionsversuche mit dem triboelektrischen Gurtabscheider STET führten zu einer sehr guten Rückgewinnung von Low-LOI-Produkten aus allen vier Deponie-Fliegenaschequellen. Die umgekehrte Aufladung des Kohlenstoffs, wie bereits erwähnt, beeinträchtigte die Trennung in keiner Weise im Vergleich zur Verarbeitung von frischer Asche.

Die Eigenschaften der mit dem STET-Verfahren zurückgewonnenen Low-LOI-Flugasche sowohl für frisch gesammelte Asche aus dem Kessel als auch für die aus der Deponie zurückgewonnene Asche sind in Tabelle 1. Die Ergebnisse zeigen, dass die Produktqualität für ProAsh® aus deponierten Materialien hergestellt wird, dem Produkt entspricht, das aus frischen Flugaschequellen hergestellt wird..

Die Eigenschaften des ProAsh, das aus dem zurückgewonnenen Deponiematerial erzeugt wurde, wurden mit denen von ProAsh verglichen, die aus frischer Flugasche hergestellt wurden, die von den Versorgungskesseln am gleichen Standort erzeugt wurde.. Die verarbeitete Rückgewonnene Asche erfüllt alle Spezifikationen von ASTM C618 und AASHTO M 250 Standards. Tabelle 2 fasst die Chemie für Proben aus zwei der Quellen zusammen, die den unbedeutenden Unterschied zwischen dem frischen und dem zurückgewonnenen Material.

Festigkeitsentwicklung von einem 20% Substitution der Low-LOI-Flugasche in einem Mörtel, der 600 lb/yd3 zementiertes Material (siehe Tabelle 3) zeigte das ProAsh-Produkt aus deponierregenden Aschemörteln mit einer Festigkeit, die mit Mörtel vergleichbar ist, die mit ProAsh aus frischer Flugasche hergestellt werden, die am selben Standort hergestellt wird. Das Endprodukt der wohlwollenden Rückgewinnungsasche würde high-end-Anwendungen in der Betonindustrie unterstützen, die mit der sehr wertvollen Position von ProAsh in den Derzeit bedienten Märkten übereinstimmen..

Die Verfügbarkeit von kostengünstigem Erdgas in den Vereinigten Staaten verbessert die Wirtschaftlichkeit von Trocknungsprozessen erheblich, auch die Trocknung des benetzten Flugasche aus Deponien. Tabelle 4 fasst die Kraftstoffkosten für den Betrieb in den Vereinigten Staaten für 15% und 20% Feuchtigkeit-Inhalt. Typische Ineffizienzen der Trocknung sind in den berechneten Werten enthalten.. Kosten basieren auf der Masse des Materials nach dem Trocknen. Die inkrementellen Kosten für das Trocknen von Flugasche für die triboelektrostatische Trennverarbeitung von STET sind relativ gering.

Sogar mit dem Zusatz von Futtermitteln Trocknungskosten, das STET-Trennverfahren bietet eine kostengünstige, industriell bewährtes Verfahren zur LOI-Reduktion von Deponien. Das STET-Verfahren für zurückgewonnene Flugasche beträgt ein Drittel bis die Hälfte der Kapitalkosten im Vergleich zu Verbrennungssystemen. Das STET-Verfahren für zurückgewonnene Flugasche hat auch deutlich geringere Emissionen in die Umwelt im Vergleich zu Verbrennungs- oder Flotationssystemen. Da die einzige zusätzliche Luftemissionsquelle zur Standard-STET-Prozessanlage ein Erdgastrockner ist, es zu ermöglichen, wäre relativ einfach.

| Futterprobe zum Separator | LOI, % | ProAsh LOI, % | ProAsh Feinheit, % +325 Mesh |

ProAsh-Massenertrag, % |

|---|---|---|---|---|

| Frische A | 10.2 | 3.6 | 23 | 84 |

| Deponierung A | 11.1 | 3.6 | 20 | 80 |

| Frische B | 5.3 | 2.0 | 13 | 86 |

| Deponiertem B | 7.1 | 2.0 | 15 | 65 |

| Frische C | 4.7 | 2.6 | 16 | 82 |

| Deponiertem C | 5.7 | 2.5 | 23 | 72 |

| Deponierung D | 10.8 | 3.0 | 25 | 80 |

| Materialquelle | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | K2O | Na2O | VOV |

|---|---|---|---|---|---|---|---|---|

| Frische B | 51.60 | 24.70 | 9.9 | 2.22 | 0.85 | 2.19 | 0.28 | 0.09 |

| Deponiertem B | 50.40 | 25.00 | 9.3 | 3.04 | 0.85 | 2.41 | 0.21 | 0.11 |

| Frische C | 47.7 | 23.4 | 10.8 | 5.6 | 1.0 | 1.9 | 1.1 | 0.03 |

| Deponiertem C | 48.5 | 26.5 | 11.5 | 1.8 | 0.86 | 2.39 | 1.18 | 0.02 |

| 7-Tagesdruckfestigkeit, % der frische Asche Kontrolle | 28-Tagesdruckfestigkeit, % der frische Asche Kontrolle | |

|---|---|---|

| Frische B | 100 | 100 |

| Deponiertem B | 107 | 113 |

| Frische C | 100 | 100 |

| Deponiertem C | 97 | 99 |

| Feuchtigkeit-Inhalt, % | Wärmebedarf KWhr/T Nassbasis | Trocknungskosten/T-Trockenbasis (Erdgas kosten 3,45 USD/mmBtu) |

| 15 | 165 | $ 2.28 |

| 20 | 217 | $ 3.19 |

Neben dem kohlenstoffarmen Produkt für den Einsatz in Beton – Markenname ProAsh – gewinnt das STET-Trennverfahren auch sonst verschwendeten unverbrannten Kohlenstoff in Form von kohlenstoffreicher Flugasche zurück., Branded EcoTherm™. EcoTherm hat einen signifikanten Brennstoffwert und kann mit dem STET EcoTherm Return-System leicht an das Elektrizitätswerk zurückgegeben werden, um den Kohleverbrauch im Werk zu reduzieren. Wenn EcoTherm im Versorgungskessel verbrannt wird, die Energie aus der Verbrennung wird in Hochdruck-/Hochtemperaturdampf umgewandelt und dann in Strom mit dem gleichen Wirkungsgrad wie Kohle, in der Regel 35%. Die Umwandlung der zurückgewonnenen thermischen Energie in Strom im STET EcoTherm Return-System ist zwei- bis dreimal höher als die der wettbewerbsfähigen Technologie, bei der die Energie als niedriggradige Wärme in Form von Warmwasser zurückgewonnen wird., die in das Kesselspeisewassersystem umgeglauft wird. EcoTherm wird auch als Quelle von Aluminiumoxid in Zementöfen verwendet, Verdrängen des teureren Bauxites, die in der Regel über weite Strecken transportiert wird. Die Verwendung der kohlenstoffreichen EcoTherm-Asche entweder in einem Kraftwerk oder einem Zementofen maximiert die Energierückgewinnung aus der gelieferten Kohle, reduzieren die Notwendigkeit, abbauen und transportieren von zusätzlichen Kraftstoff zu den Einrichtungen.

STATUSBASIERTE ist Talen Energie Brandon Shores, SMEPA R.D. Morrow, NBP-Belledune, RWEnpower Didcot, EDF Energy Nordwest Burton, RWEnpower Aberthaw, und die Korea South-East Power Flugascheanlagen umfassen EcoTherm Return-Systeme.

Das Trennverfahren von STET wird seit 1995 für die Fliegtasche-Begünstigung und hat über 20 Millionen Tonnen hochwertigen Flugasche für die Betonherstellung. Kontrollierte Low-LOI ProAsh wird derzeit mit STET-Technologie 12 Kraftwerke in den Vereinigten Staaten, Kanada, das Vereinigte Königreich, Polen, und der Republik Korea. ProAshfly-Asche wurde für den Einsatz von mehr als 20 Zustand-Landstraße-Behörden, sowie viele andere Spezifikation-Agenturen. ProAsh wurde auch nach der Canadian Standards Association und EN zertifiziert 450:2005 Qualitäts-Standards in Europa. Esche-Verarbeitungsanlagen mit STET-Technologie sind in Tabelle aufgeführt. 5.

Nach geeigneter Scalping von großem Material, Trocknen, und Deagglomeration, Die aus Versorgungsanlagendeponien zurückgewonnene Flugasche kann mit dem kommerzialisierten TRIboelektrischen Gurtabscheider STET reduziert werden. Die Qualität des Fliegenascheprodukts, ProAsh, Verwendung des STET-Systems auf aufgearbeitetem Deponiematerial, entspricht ProAsh aus Frischfutter-Flugasche. Das ProAsh-Produkt ist sehr gut geeignet und bewährt in der Betonherstellung. Die Rückgewinnung und Begünstigung von Deponieasche wird trotz der geringeren Produktion von "frischer" Asche, da kohlebefeuerte Versorgungsunternehmen die Erzeugung verringern, eine kontinuierliche Versorgung der Betonproduzenten mit hochwertiger Asche ermöglichen.. Zusätzlich, Kraftwerke, die Asche von Deponien entfernen müssen, um sich ändernden Umweltvorschriften zu entsprechen, können das Verfahren nutzen, um die Abfallprodukthaftung zu einem wertvollen Rohstoff für Betonproduzenten zu machen.. Das STET-Trennverfahren mit Vorverarbeitungsgeräten für Futtermittel zum Trocknen und Deagglomerieren von deponierter Flugasche ist eine attraktive Option für die Aschebegünstigung mit deutlich geringeren Kosten und geringeren Emissionen im Vergleich zu anderen Verbrennungen.- und Flotationsbasierte Systeme. ❖

1. American Coal Ash Coal Combustion Products and Use Statistics, http://www.acaausa.org/Publications/Production-Use-Reports.

2. ST Interner Bericht, Aug. 1995.

3. Li, T. X.; Schaefer, J. L.; Verbot, H.; Neathery, J. K.; und Stencel, J. M., "Trockene Wohltäterverarbeitung von Verbrennungsfliegenasche," Proceedings of the DOE Conference on Unburned Carbon on Utility Fly Ash, Pittsburgh, papa, Mai 19-20, 1998.

4. Baltrus, J. P.; Diehl, J. R.; Soong, Y.; und Sand, W., "Triboelektrostatische Trennung von Flugasche und Ladungsumkehr," Fuel, V. 81, 2002, PP. 757-762.

5. Cangialosi, F.; Notarnicola, M.; Liberti, L.; und Stencel, J., "Die Rolle der Verwitterung bei der Verteilung von Flugascheladungen während der triboelektrostatischen Begünstigung," Journal of Hazardous Materials, V. 164, 2009, PP. 683-688.

Lewis Baker ist European Technical Support Manager für ST Equipment & Technologie (STET) mit Sitz im Vereinigten Königreich

Abhishek Gupta ist Prozessingenieur in der STET-Pilotanlage und Laboranlage in Needham, MA.

Stephen Gasiorowski ist Senior Research Scientist für ST Equipment & Technologie (STET) sitz in New Hampshire.

Frank Hrach ist Vice President of Process Engineering in der STET Pilotanlage und Laboranlage in Needham, MA.

| Versorgungs- und Kraftwerk | Lage | Aufnahme des kommerziellen Betriebs | Detailderinformationen der Fazilität |

|---|---|---|---|

| Duke Energy – Bahnhof Roxboro | North Carolina | Sept. 1997 | 2 Trennzeichen |

| Talen Energy – Brandon Shores Station | Maryland | Apr. 1999 | 2 Trennzeichen 35,000 Ton Speicherkuppel Ecotherm Return 2008 |

| ScotAsh (Lafarge / Scottish Power Joint-Venture)—Bahnhof Longannet | Schottland, UK | Okt. 2002 | 1 Separator |

| Jacksonville Electric Authority — St. John's River Power Park, FL | Florida | Mai 2003 | 2 Separatoren Kohle/Petcoke-Mischungen Ammoniak-Entfernung |

| Süd-Mississippi Electric Power Authority R.D. Morrow Station | Mississippi | Jan. 2005 | 1 Separator Ecotherm Zurück |

| New Brunswick Power Company Belledune Station | New Brunswick, Kanada | Apr. 2005 | 1 Separator Kohle/Petcoke mischungen Ecotherm Rückkehr |

| RWE Npower Didcot Station | England, U | Aug. 2005 | 1 Separator Ecotherm Zurück |

| Talen Energy Brunner Island Station | Pennsylvania | Dec. 2006 | 2 Trennzeichen 40,000 Ton-Lagerung-Kuppel |

| Tampa Electric Co. Big-Bend-Station | Florida | Apr. 2008 | 3 Trennzeichen, Doppel-pass 25,000 Tonne Lagerung Kuppel Ammoniak Entfernung |

| RWE Npower Aberthaw Station (Lafarge-Zement UK) | Wales, UK | Sept. 2008 | 1 Separator Ammoniakentfernung Ecotherm-Rückgabe |

| EDF Energy West Burton Station (Lafarge-Zement UK, CEMEX) | England, UK | Okt. 2008 | 1 Separator Ecotherm Zurück |

| OOO (Lafarge-Zement-Polen / CIECH Janikosoda JV) | Polen | Mar. 2010 | 1 separato |

| Korea South-East Power Yeongheung Einheiten 5&6 | Südkorea | Sept. 2014 | 1 Separator Ecotherm Zurück |

| PGNiG Termika-Siekierki | Polen | Geplant 2016 | 1 Separator Ecotherm Zurück |

| Zu veranlassen | Polen | Geplant 2016 | 1 Separator Ecotherm Zurück |