Sprache auswählen:

STET wurde Triboelectrostatic Trennung für die kommerzielle Aufbereitung von Steinkohlenflugasche Verbrennung verwendet, um eine CO2-arme-Produkt für den Einsatz als Ersatz für Zement in Beton für fast produzieren 20 Jahre....

Download PDFF. Hrach, S. Gasiorowski, H.Guicherd

ST-Geräte & Technologies LLC (STET), 101 Hampton Avenue, Needham, MA 02494 VEREINIGTE STAATEN

KONFERENZ: Vietbuild Ho Chi Minh Stadt – Juni 2015

SCHLÜSSELWÖRTER: Triboelectrostatic, Aufbereitungsanlagen, Chemische Flugasche, Kohlenstoff-Trennung ABSTRACT

STET Triboelectrostatic Trennung der kommerziellen Aufbereitung der Kohle-Verbrennung-Flugasche bestritten ein kohlenstoffarmer Produkt für den Einsatz als Ersatz für fast zwanzig Jahre Zement im Beton. Mit 18 Trennzeichen in 12 Kohle-Kraftwerke in der ganzen Welt, ST-Geräte & Technology LLC (STET) patentierte elektrostatische Abscheider wurde über zu produzieren verwendet. 15 Millionen Tonnen CO2-Produkt.

Bis heute, kommerzielle Aufbereitung von Flugasche erfolgt ausschließlich auf "Versiegen der Station" Asche. STET die elektrostatische Aufbereitungsanlagen-Technologie reduziert den Kohlenstoffgehalt der Steinkohle Flugasche, Herstellung von konsistenten, kohlenstoffarme Asche für den Einsatz als Ersatz für Zement. Flugasche mit CO2 Niveaus bis zu 25% wurden verwendet, um die Asche mit einem kontrollierten CO2 produzieren 2 ± 0.5%. Ein kohlenstoffreichen Produkt ist gleichzeitig produziert, um den Brennwert des Kohlenstoffs zu erholen.

EINFÜHRUNG

Der amerikanische Kohle-Ash-Verein (ACAA) jährliche Übersicht über die Produktion und Verwendung von Steinkohle Flugasche berichtet, dass zwischen 1966 und 2011, über 2.3 Milliarde kurze Tonnen Flugasche entstanden durch Kohlekraftwerke Dienstprogramm boilers.1 dieses Betrags, ca. 625 Millionen Tonnen wurden nutzbringend eingesetzt, vor allem für die Produktion von Zement und Beton. Jedoch, die verbleibenden 1.7+ Milliarden Tonnen befinden sich in erster Linie auf Deponien oder ponded Aufstauungen gefüllt. Während der Auslastungsraten von frisch generiert Flugasche stiegen beträchtlich in den letzten Jahren, mit aktuellen Preisen in der Nähe 45%, ca. 40 Millionen Tonnen Flugasche weiterhin jährlich entsorgt werden. Während Auslastungsraten in Europa viel höher als in den USA wurden, beträchtliche Mengen von Flugasche wurden auch in Deponien und Aufstauungen in einigen europäischen Ländern gespeichert. Ein Übermaß an unverbranntem Kohlenstoff in Flugasche ist das häufigste problem. Der American Association of State Highway and Transportation Officials (AASHTO) und europäischen Normen (DE 450 Kategorie A) verlangen, dass die Menge an unverbranntem Kohlenstoff in Flugasche, gemessen von Glühverlust (LOI) nicht überschreiten 5% nach Gewicht. Jedoch, beginnend in den mid-1990 s, Installation von mandatierte NOx-Steuergeräten auf Kohle-Kraftwerke erhöht die carbon (LOI) Inhalt eines Großteils der bereits marktgängigen Flugasche. Weitere Anforderungen zur Reduzierung von NOx und andere Kraftwerk-Emissionen führten die Kontamination von Flugasche mit Ammoniak. Als Folge, beim Verständnis der Vorteile der Verwendung von Flugasche im Beton nimmt weiter zu, die Verfügbarkeit geeigneter Qualität Flugasche ist rückläufig. Prozesse zu wirtschaftlich Beneficiate aus hochwertigen Flugasche sind somit auch der zunehmenden Interesse für die Macht und die konkreten Sektor. STET hat Pionierarbeit geleistet, solche Prozesse für CO2 und Ammoniak Entfernung von Flugasche.

TECHNOLOGIEÜBERSICHT – FLUGASCHE CARBON TRENNUNG

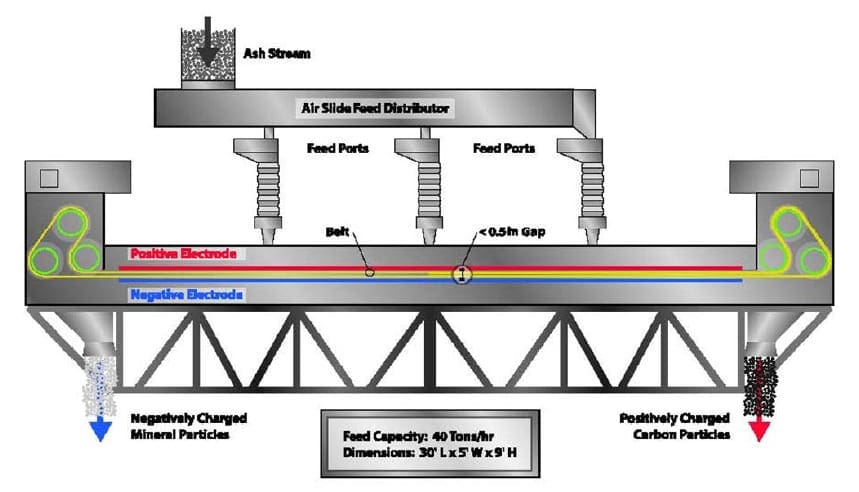

Im Kohlenstoff Separator STET (Abbildung 1), das Material ist in den dünnen Spalt zwischen zwei parallelen Ebenen Elektroden zugeführt.. Die Teilchen werden durch Interparticle triboelectrically verrechnet.

Kontakt. Das positiv geladene Kohlenstoff und die negativ geladenen mineral (frisch generierten Asche, die nicht benetzt und getrocknet) werden angezogen gegenüber Elektroden. Die Partikel werden dann durch eine kontinuierliche beweglichen Riemen aufgekehrt und vermittelt in entgegengesetzte Richtungen. Riemens bewegt sich die Teilchen neben jeder Elektrode in Richtung entgegengesetzten Enden des Trennzeichens. Die hohe Bandgeschwindigkeit ermöglicht auch sehr hohe Durchsätze, bis zu 36 Tonnen pro Stunde auf ein einzelnes Trennzeichen. Die kleine Lücke, Hochspannungsfeld, Gegenstrom-Fluss, energische Partikel-Partikel-Agitation und selbstreinigende Aktion des Bandes auf den Elektroden werden die entscheidenden Funktionen des Trennzeichens STET. Durch die Kontrolle der verschiedenen Prozessparameter, z. B. Bandgeschwindigkeit, Einspeisepunkt, und Vorschub, die STET hat niedrige LOI Flugasche CO2 Inhalt weniger als 1.5 An 4.5% von Futter bis hin in LOI von Flugaschen 4% zu mehr als 25%.

Abb.. 1 STET Separator

Das Trennzeichen-Design ist relativ einfach und kompakt. Eine Maschine zum Verarbeiten 36 Tonnen pro Stunde ist ca. 9 m (30 ft.) lange, 1.5 m (5 ft.) Breite, und 2.75 m (9 ft.) hoch. Die Gürtel und zugeordneten Rollen sind die einzigen beweglichen Teile. Die Elektroden sind stationäre und bestehend aus einem entsprechend haltbaren material. Der Gürtel ist aus Kunststoffschraubenzieher Kunststoff gefertigt.. Der Separator-Stromverbrauch ist über 1 Kilowattstunde pro Tonne Material verarbeitet mit den meisten der Energieverbrauch durch zwei Motoren fahren den Gürtel.

Der Prozess ist ganz trocken, erfordert keine zusätzlichen Materialien als Flugasche und Abwasser oder Luft emissionsfrei. Die zurückgewonnenen Materialien bestehen aus Flugasche verringerte Kohlenstoffgehalt auf Ebenen als ein puzzolanischen Beimischung in Beton geeignet, und einen hohen Kohlenstoffgehalt Bruchteil nützlicher als Brennstoff. Nutzung der beiden Produktströmen bietet eine 100% Lösung für Probleme der Flugasche-Entsorgung.

WIEDERHERGESTELLTE HEIZWERT VON FLUGASCHE HIGH-CARBON

Neben der CO2-Produkt für den Einsatz in Beton, Marke mit dem Namen ProAsh ®, die STET-Trennung verarbeiten auch gewinnt ansonsten verschwendet unverbranntem Kohlenstoff in Form von kohlenstoffreichen Flugasche, Branded EcoTherm™. EcoTherm™ hat erhebliche Heizwert und kann leicht an das elektrische Kraftwerk mit STET EcoTherm zurückgegeben werden™ Rücknahmesystem zur Verringerung der Verwendung von Kohle im Werk. Wenn EcoTherm™ wird im Dienstprogramm Kessel verbrannt., die Energie aus der Verbrennung wird /high-temperature Hochdruckdampf und dann Strom auf die gleiche Effizienz wie Kohle umgewandelt., in der Regel 35%. Die Umwandlung von die gewonnene thermische Energie in Elektrizität in ST-Equipment & Technology LLC EcoTherm™ Rücknahmesystem ist zwei-bis dreimal höher als die der wettbewerbsfähige Technologie wo Energie zurückgewonnen wird, als minderwertiger Hitze in Form von warmes Wasser in den Kessel zirkuliert Wasser System feed. EcoTherm™ dient auch als eine Quelle von Kieselsäure und Tonerde in Zementöfen, Ablösung teurer Rohstoffe, wie Schiefer oder Bauxit, bei der Zementherstellung verwendet werden. Nutzung des hohen Kohlenstoffs EcoTherm™ Asche eines Kraftwerks oder Zementöfen, maximiert die Energierückgewinnung aus der gelieferte Kohle, reduzieren die Notwendigkeit, abbauen und transportieren von zusätzlichen Kraftstoff zu den Einrichtungen.

STATUSBASIERTE ist Talen Energie Brandon Shores, SMEPA R.D. Morrow, NBP-Belledune, RWEnpower Didcot, EDF Energy Nordwest Burton, und RWEnpower Aberthaw Flugasche Pflanzen, Alle verfügen über EcoTherm™ Rücknahmesysteme. Die wesentlichen Komponenten des Systems sind in Abbildung dargestellt. 2.

Abb.. 2 EcoTherm™ Rücknahmesystem

STET ASCHE VERARBEITUNGSANLAGEN

Kontrollierte niedrige LOI Flugasche ist mit STET der Technologie auf zwölf Kraftwerke in den USA hergestellt., Kanada, Großbritannien, Polen, und der Republik Korea. ProAsh ®-Flugasche

wurde für den Einsatz von mehr als zwanzig Autobahn Behörden genehmigt, sowie viele andere Spezifikation-Agenturen. ProAsh® ist auch unter der Canadian Standards Association und EN zertifiziert 450:2005 Qualitäts-Standards in Europa. Esche-Verarbeitungsanlagen mit STET-Technologie sind in Tabelle aufgeführt. 1.

Tabelle 1. STET Gewerbebetriebe

| Dienstprogramm / Kraftwerk | Lage | Beginn der Kommerzielle Operationen | Einzelheiten zu den Einrichtungen |

|---|---|---|---|

| Duke Energy-Roxboro Bahnhof | North Carolina VEREINIGTE STAATEN | Sept. 1997 | 2 Separatoren |

| Talen Energie - Brandon Ufer-Station | Maryland VEREINIGTE STAATEN | April 1999 | 2 Separatoren 35,000 Ton-Lagerung-Kuppel. ECOTHERM ™ Rückkehr 2008 |

| ScotAsh (Lafarge / Schottische Strom Gemeinschaftsunternehmen) - Longannet-Station | Schottland UK | Okt. 2002 | 1 Trennzeichen |

| Jacksonville elektrische Behörde - St. John's River Power Park, FL | Florida VEREINIGTE STAATEN | Mai 2003 | 2 Separatoren Kohle/Brennstoffen Mischungen Ammoniak-Entfernung |

| Südlichen Mississippi Electric Power Authority R.D. Morrow Bahnhof | Mississippi VEREINIGTE STAATEN | Jan. 2005 | 1 Trennzeichen ECOTHERM ™ Rückkehr |

| New Brunswick Power Firma Belledune Station | Neu Brunswick, Kanada | April 2005 | 1 Trennzeichen Kohle/Brennstoffen Blends ECOTHERM ™ Rückkehr |

| RWE npower Didcot Station | England UK | August 2005 | 1 Trennzeichen ECOTHERM ™ Rückkehr |

| Talen Energieinsel Brunner Bahnhof | Pennsylvania VEREINIGTE STAATEN | Dezember 2006 | 2 Separatoren 40,000 Ton-Lagerung-Kuppel |

| Tampa Electric Co. Big-Bend-Station | Florida VEREINIGTE STAATEN | April 2008 | 3 Separatoren, Doppel-pass 25,000 Ton-Lagerung-Kuppel Ammoniak-Entfernung |

| RWE npower Aberthaw Station (Lafarge Zement-UK) | Wales UK | September 2008 | 1 Trennzeichen Ammoniak-Entfernung ECOTHERM ™ Rückkehr |

| EDF Energy Nordwest Burton Bahnhof (Lafarge-Zement UK, CEMEX) | England UK | Oktober 2008 | 1 Trennzeichen ECOTHERM ™ Rückkehr |

| OOO (Lafarge-Zement-Polen / CIECH Janikosoda JV) | Polen | März 2010 | 1 Trennzeichen |

| Korea-Süd-Ost-Power Yeongheung Einheiten 5&6 | Südkorea | September 2014 | 1 Trennzeichen ECOTHERM ™ Rückkehr |

| Lafarge-Zement-Polen Warschau | Polen | 2016 | 1 Trennzeichen |

SCHLUSSFOLGERUNGEN

Maximieren den Einsatz von Flugasche als Ersatz im Betonwerk Zement erheblich reduziert die CO2-Emissionen im Zusammenhang mit Bautätigkeit. Jedoch, Verschmutzung-Kontrollsysteme, durchgeführt durch die kohlebefeuerten Kraftwerken führten zu einer Verringerung der verfügbaren Flugasche Beton-Klasse Spezifikationen. Weitere ist Verschlechterung der Flugasche-Qualität durch weitere Reduktionen beim zulässigen Emissionen erwartet. Zur Vermeidung von Verlust dieser wertvollen Ressource Material für Betonproduktion sowie Reduktion der Treibhausgas-Emissionen zugeordnet Betonbau, Prozesse für die Wiederherstellung der Qualität der Flugasche in eine wirtschaftliche und ökologisch tragfähige Möglichkeit sind erforderlich.

Die Aufbereitung von Flugasche mit STET Prozesse weiter erhöht die Versorgung mit diesem wichtigen material. Die STET Aufbereitung Prozesse weiterhin die am häufigsten angewandten Methoden sonst unbrauchbar Upgrade Flugasche, qualitativ hochwertige Materialien für den Ersatz von Zement im Beton. Achtzehn SETT-Kohlenstoff-Separatoren sind derzeit im Ort mit über 100 Maschine-Jahren Betrieb.

ProAsh ® hat große Akzeptanz in der Betonindustrie als eine Prämie-Flugasche erfordern viel weniger Überwachung der Luft Mitnahme Anforderungen aufgrund weniger LOI-Variabilität als andere Asche gefunden.. Rückkehr das hohen CO2-Ausstoß-Konzentrat aus der STET-Prozess in den Kessel ein Kraftwerk ermöglicht die Wiederherstellung von der wiederhergestellten Kohlenstoff-Kraftstoff-Wert bei einem Wirkungsgrad ähnlich wie Kohle. STET bietet kostengünstige Möglichkeit Asche für den wertvollen Einsatz wiederherstellen können, die ansonsten deponiert werden würde. Elektrostatische Kohlenstoff Trennung und Ecotherm™ Rückkehr zum Kessel bieten eine modulare Lösung für ein Dienstprogramm Flugasche. Diese Prozesse können in Phasen umgesetzt werden, oder als ein einzelnes Projekt.

REFERENZEN

[1] Amerikanische Kohleverbrennung Asche Kohle Produkte und Einsatz-Statistik:

https://www.acaa-usa.org/Publications/Production-Use-Reports/