Sprache auswählen:

ST-Geräte & Technology has developed a processing system based on triboelectrostatic belt separation that provides the mineral processing industry a means to beneficiate fine materials with an entirely dry technology…

Download PDF

Erweiterung der Anwendungen in Dry Triboelectric

Trennung von Mineralien

James D. Bittner, Kyle P. Flynn, und Frank J. Hrach

ST-Geräte & Technology LLC, Needham, Massachusetts 02494 VEREINIGTE STAATEN

Tel: +1‐781‐972‐2300, E-Mail: jbittner@titanamerica.com

ABSTRAKT

ST-Geräte & Technologie, LLC (STET) hat ein Verarbeitungssystem auf Basis der triboelektrostatischen Bandtrennung entwickelt, das der mineralverarbeitenden Industrie ein Mittel bietet, um feine Materialien mit einer vollständig trockenen Technologie zu nutzen. Im Gegensatz zu anderen elektrostatischen Trennprozessen, die typischerweise auf Partikel mit einer Größe von mehr als 75 m beschränkt sind, der triboelektrische Gurtabscheider ist ideal für die Trennung von sehr feinen (<1Μm) bis mäßig grob (300Μm) Partikel mit sehr hohem Durchsatz. Die hocheffiziente mehrstufige Trennung durch internes Laden/Aufladen und Recyceln führt zu weit überlegenen Trennungen, die mit einem herkömmlichen einstufigen, triboelektrostatischen Separator im freien Fall erreicht werden können.. Die triboelektrische Belt-Separator-Technologie wurde verwendet, um eine Vielzahl von Materialien, einschließlich Mischungen von glasigen Silicate/Kohlenstoff zu trennen, Calcit/Quarz, Talkum/Magnesit, und Baryt/Quarz. Ein wirtschaftlicher Vergleich der triboelektrostatischen Bandtrennung mit der konventionellen Flotation für Barit / Quarz-Trennung illustriert die Vorteile von Trockenbearbeitung für Mineralien.

Schlüsselwörter: Mineralien, Trockenabscheidung, Baryt, Triboelectrostatic laden, Gürtel-separator, Flugasche

EINFÜHRUNG

Die fehlende Zugang zu frischem Wasser ist immer ein wichtiger Faktor, der Auswirkungen auf die Machbarkeit von Bergbau-Projekten auf der ganzen Welt. Nach Hubert Fleming, ehemalige global Director von Luke Wasser, "Von allen Bergbauprojekten in der Welt, die entweder gestoppt oder verlangsamt im vergangenen Jahr wurden, Es wurde, in fast 100% der Fälle, ein Ergebnis des Wassers, entweder direkt oder indirekt" Blin (2013). Trockene mineralische Verarbeitungsmethoden bieten eine Lösung für das sich abzeichnende problem.

Nassen Aufbereitungsverfahren wie Schaum Flotation erfordern den Zusatz von chemischen Reagenzien, die sicher behandelt und auf umweltfreundliche Weise entsorgt werden müssen. Zwangsläufig ist es nicht möglich, mit betreiben 100% Wasser-Recycling, Entsorgung von mindestens erfordern Teils des Prozesswassers, wahrscheinlich enthält Spuren von chemischen Reagenzien.

Trockene Methoden wie elektrostatische Trennung beseitigt die Notwendigkeit für Süßwasser, und das Potenzial zur Kostensenkung. Eine der vielversprechendsten Neuentwicklungen bei der Trockenmineraltrennung ist der triboelektrostatische Bandabscheider. Diese Technologie hat die Partikel Größe, feinere Partikel als konventionelle elektrostatischen Separationstechnologien erweitert, in den Bereich, wo nur Flotation in der Vergangenheit bewährt hat.

1

TRIBOELEKTROSTATISCHE BANDTRENNUNG

Der triboelektrostatische Bandabscheider nutzt elektrische Ladungsunterschiede zwischen Materialien, die durch Oberflächenkontakt oder triboelektrische stolische Aufladung erzeugt werden.. Wenn zwei Materialien in Kontakt stehen, Material mit einer höheren Affinität für Elektronen gewinnt Elektronen und somit negative Ladungen, beim Material mit niedriger Elektron Affinität Gebühren positiv. Dieser Kontakt Austausch kostenlos ist universell für alle Materialien beobachtet., manchmal verursachen elektrostatische Immissionen, die ein Problem in einigen Branchen sind. Elektron-Affinität ist abhängig von der chemischen Zusammensetzung der Oberfläche der Partikel und führt zu erheblichen differenzielle Aufladen von Materialien in einer Mischung aus diskreten Partikeln unterschiedlicher Zusammensetzung.

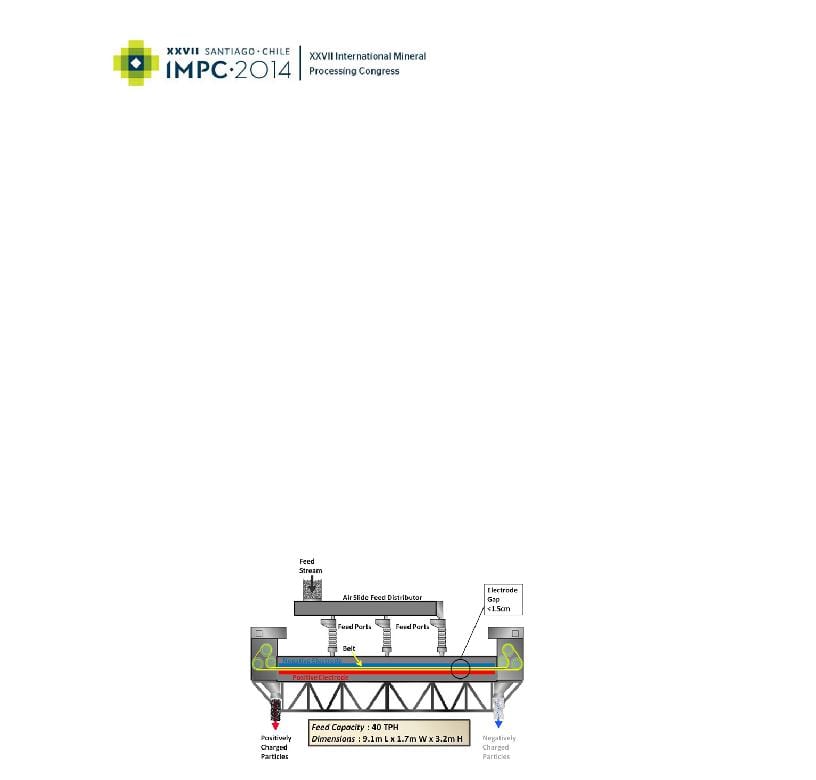

Im Triboelectrostatic-Gürtel-separator (Zahlen 1 und 2), Material wird in den dünnen Spalt zugeführt. 0.9 – 1.5 cm (0.35 0,6 €in.) zwischen zwei parallelen Ebenen Elektroden. Die Partikel werden durch Oberflächenkräfte Kontakt triboelectrically berechnet.. Zum Beispiel, im Falle von Steinkohlenflugasche Verbrennung, eine Mischung aus Kohlenstoffpartikeln und mineralischen Partikeln, die positiv geladenen Kohlenstoff und die negativ geladenen Mineral sind auf gegenüberliegenden Elektroden angezogen.. Die Partikel werden dann von einem sich ständig bewegenden Offenen Netzgürtel hochgefegt und in entgegengesetzte Richtungen gefördert.. Riemens bewegt sich die Teilchen neben jeder Elektrode in Richtung entgegengesetzten Enden des Trennzeichens. Das elektrische Feld muss die Teilchen nur einen winzigen Bruchteil eines Zentimeters bewegen, um ein Teilchen von einem links bewegenden in einen sich nach rechts bewegenden Strom zu bewegen.. Der Gegenstromfluss der Trennpartikel und die kontinuierliche triboelektrische Aufladung durch Kohlenstoff-Mineral-Kollisionen sorgen für eine mehrstufige Trennung und führen zu ausgezeichneter Reinheit und Rückgewinnung in einer Ein-Pass-Einheit. Die hohe Bandgeschwindigkeit ermöglicht auch sehr hohe Durchsätze, bis zu 40 Tonnen pro Stunde auf ein einzelnes Trennzeichen. Durch die Kontrolle der verschiedenen Prozessparameter, z. B. Bandgeschwindigkeit, Feed-Punkt, Elektrodenabstand und Vorschubgeschwindigkeit, das Gerät erzeugt kohlenstoffarmen Flugasche an Kohlenstoffgehalte von 2 % ± 0.5% von feed Flugaschen bis hin in Kohlenstoff aus 4% zu mehr als 30%.

Abbildung 1. Schematische Darstellung der triboelektrischen Gürtel separator

Das Trennzeichen Design ist relativ einfach. Die Gürtel und zugeordneten Rollen sind die einzigen beweglichen Teile. Die Elektroden sind stationäre und bestehend aus einem entsprechend haltbaren material. Der Gürtel ist aus Kunststoff gefertigt.. Die Separator-Elektrode-Länge ist ca. 6 Meter (20 ft.) und die breite 1.25 Meter (4 ft.) für full-Size Gewerbeeinheiten. Die Leistungsaufnahme beträgt über 1 Kilowattstunde pro Tonne Material verarbeitet, wobei der größte Teil der Leistung von zwei Motoren verbraucht wird, die den Riemen antreiben.

2

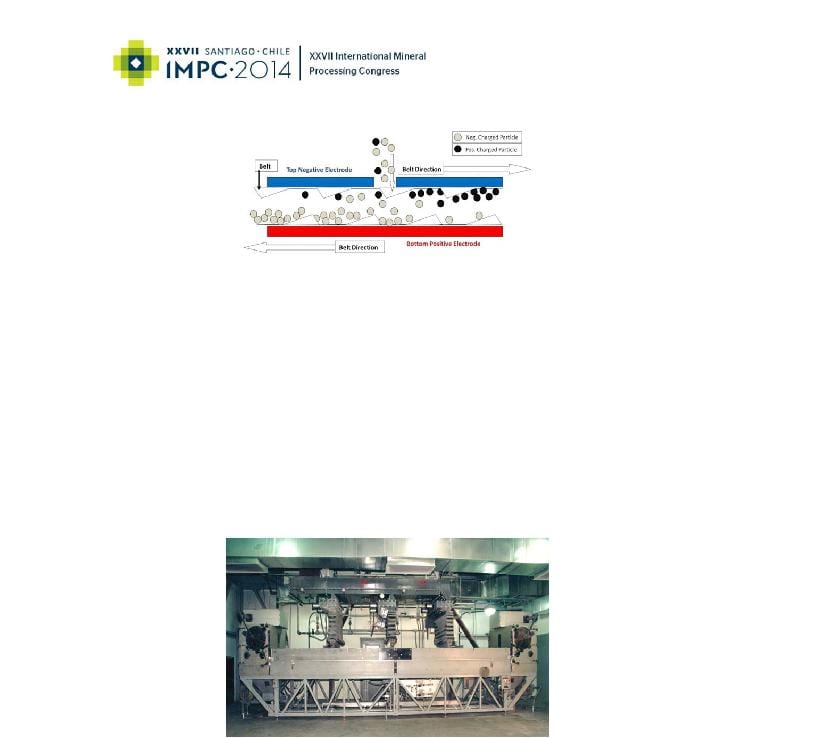

Abbildung 2. Detail der Trennung zone

Der Prozess ist ganz trocken, erfordert keine zusätzlichen Materialien und emissionsfrei Abfall Wasser oder Luft. Im Falle von Kohlenstoff aus Flugasche Trennungen, die zurückgewonnenen Materialien bestehen aus Flugasche im Kohlenstoffgehalt auf Ebenen als eine puzzolanischen Beimischung in Beton geeignet reduziert, und eine Hartstahl-Fraktion, die in der Anlage zur Stromerzeugung verbrannt werden kann. Nutzung der beiden Produktströmen bietet eine 100% Lösung für Probleme der Flugasche-Entsorgung.

Der triboelektrostatische Riemenabscheider ist relativ kompakt. Eine Maschine zum Verarbeiten 40 Tonnen pro Stunde ist ca. 9.1 Meter (30 ft) lange, 1.7 Meter (5.5 ft.) Breite und 3.2 Meter (10.5 ft.) hoch. Das erforderliche Gleichgewicht der Pflanze besteht aus Systemen, trockenes Material, und aus dem Abscheider zu vermitteln. Die Kompaktheit des Systems ermöglicht Flexibilität bei Installation Entwürfe.

Abbildung 3. Kommerzieller triboelektrostatischer Bandabscheider

Im Vergleich zu anderen elektrostatische Trennverfahren

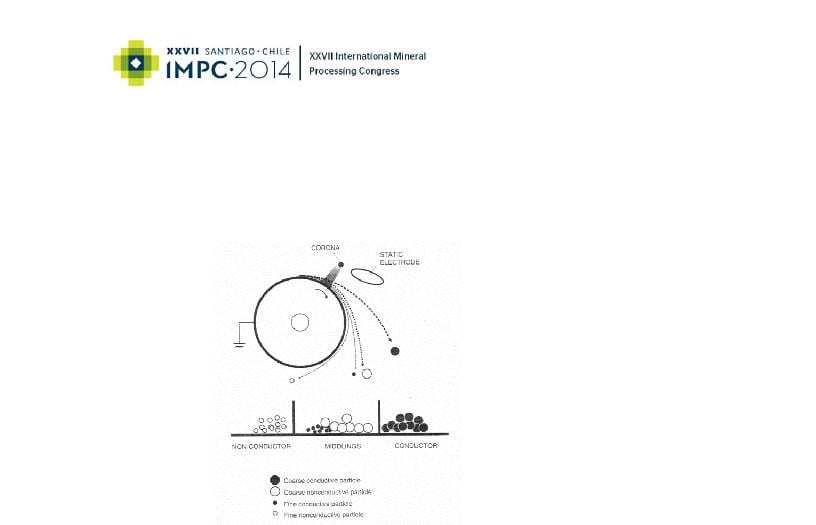

Die triboelektrostatische Bandtrenntechnologie erweitert die Palette der Materialien, die durch elektrostatische Prozesse begünstigt werden können, erheblich. Die am häufigsten verwendeten elektrostatische Prozesse beruhen auf Unterschiede in der elektrischen Leitfähigkeit der Materialien getrennt werden. In diesen Prozessen, das Material muss eine geerdete Trommel oder einen Teller in der Regel nach dem Material wenden Sie sich an, die Partikel durch eine ionisierende Korona-Entladung negativ geladen sind. Leitfähige Materialien verlieren ihre Ladung schnell und von der Trommel geworfen werden. Das nichtleitende Material wird weiterhin an der Trommel angezogen, da die

3

Ladung löst sich langsamer auf und fällt oder wird nach Trennung vom Leitmaterial von der Trommel gebürstet. Diese Prozesse sind in Kapazitäten durch den erforderlichen Kontakt jedes Teilchens auf die Trommel oder Platte begrenzt.. Die Wirksamkeit dieser Kontakt laden Prozesse beschränken sich auch auf Partikel über 100 durch die Notwendigkeit, mit der geerdeten Platte in Berührung zu kommen, und die erforderliche Partikelflussdynamik. Partikel der unterschiedlichen Größen haben auch verschiedene Strömungsdynamik durch Trägheitseffekte und degradierten Trennung führt. Das folgende Diagramm (Abbildung 4) veranschaulicht die grundlegenden Merkmale dieser Art von Trennzeichen.

Abbildung 4. Trommelelektrofilter "Elder (2003)"

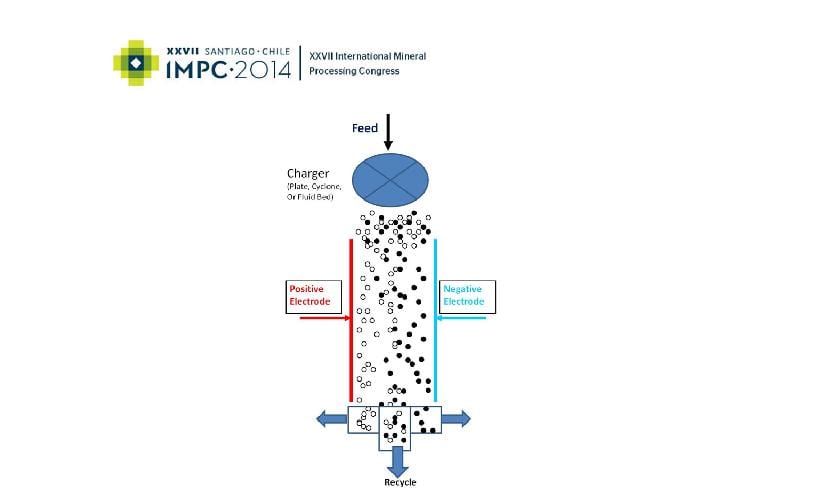

Triboelectrostatic Trennungen sind nicht beschränkt auf Trennung von leitfähigen / nicht-leitende Materialien, sondern hängen vom bekannten Phänomen der Ladungsübertragung durch Reibungskontakt von Materialien mit unterschiedlicher Oberflächenchemie ab. Dieses Phänomen wird im "freien Fall" Trennverfahren seit Jahrzehnten. Ein solcher Prozess ist in Abbildung dargestellt. 5. Komponenten aus einer Mischung von Teilchen entwickeln zunächst unterschiedlichen Ladungen durch Kontakt entweder mit einer Metalloberfläche, oder durch Partikel-Partikel in einer Wirbelschicht Fütterung Gerät kontaktieren. Da die Partikel durch das elektrische Feld in der Elektrode Zone fallen, jedes Teilchen Flugbahn wird in Richtung der Elektrode entgegengesetzte Ladung abgelenkt.. Nach einer gewissen Distanz, Sammelbehälter werden eingesetzt, um die Streams zu trennen. Typische Anlagen erfordern mehrere Trennzeichen Phasen mit Recycling von Sekundenbruchteilen mittelmäßige. Einige Geräte verwenden einen stetigen Strom von Gas zur Unterstützung der Vermittlung der Partikel durch die Elektrode zone.

4

Abbildung 5. Triboelektrostatischer Separator "Freier Fall"

Diese Art der freien Fall Separator hat auch Grenzen der Partikelgröße des Materials, die verarbeitet werden können. Der Durchfluss innerhalb der Elektrodenzone muss gesteuert werden, um Turbulenzen zu minimieren, um eine "Verschmierung" der. Die Flugbahn von feinen Partikeln sind mehr durch Turbulenzen bewirkt, da die aerodynamischen Kräfte auf feine Partikel ziehen sind viel größer als die Schwerkraft und elektrostatische Kräfte. Die sehr feinen Partikel werden auch tendenziell auf die Elektrodenflächen sammeln und müssen entfernt werden, durch eine andere Methode. Partikel von weniger als 75 'm kann nicht effektiv getrennt werden.

Eine weitere Einschränkung ist, dass die Partikelbelastung innerhalb der Elektrodenzone gering sein muss, um Platzladungseffekte zu verhindern., die begrenzen die Verarbeitungsrate. Das Durchgeben von Material durch die Elektrodenzone führt inhärent zu einer einstufigen Trennung, da es keine Möglichkeit für das Aufladen von Partikeln gibt. Daher, Mehrstufige Systeme sind erforderlich, um den Trennungsgrad einschließlich des Nachladens des Materials durch anschließenden Kontakt mit einer Ladevorrichtung zu verbessern.. Die resultierende Ausrüstung Volumen und die Komplexität erhöht sich entsprechend.

Im Gegensatz zu anderen verfügbaren elektrostatische Trennverfahren, der triboelektrostatische Gurtabscheider eignet sich ideal für die Trennung von sehr feinen (<1 Μm) bis mäßig grob (300Μm) Materialien mit sehr hohen Durchsätzen. Die triboelektrische Partikelladung ist für eine Vielzahl von Materialien wirksam und erfordert nur Partikel- Partikelkontakt. Die kleine Lücke, hohe elektrische Feld, aktuelle Gegenstromanlage, kräftige Partikel-Partikel-Agitation und selbstreinigende Wirkung des Riemens auf die Elektroden sind die kritischen Merkmale des Separators. Die hocheffiziente mehrstufige Trennung durch / aufladen und interne Recycling führt zu weit überlegen Trennungen und wirkt sich auf edle Materialien, die von den herkömmlichen Techniken überhaupt nicht getrennt werden können.

5

ANWENDUNGEN DER TRIBOELEKTROSTATISCHEN BANDTRENNUNG

Flugasche

Die triboelektrostatische Bandtrenntechnologie wurde erstmals industriell bei der Verarbeitung von Kohleverbrennungs-Flugasche in 1995. Für den Einsatz von Flugasche, die Technologie wurde wirksam bei der unvollständigen Verbrennung von Kohle Kohlenstoffpartikel trennt, von den gläsernen Silikat mineralische Teilchen in der Flugasche. Die Technologie hat maßgeblich dazu beigetragen, das Recycling der mineralreichen Flyash als Zementersatz in der Betonproduktion zu ermöglichen.. Seit 1995, 19 triboelektrostatische Bandabscheider sind in den USA im Einsatz, Kanada, UK, und Polen, Verarbeitung über 1,000,000 Tonnen Flugasche jährlich. Die Technologie ist jetzt auch in Asien mit dem ersten Separator installiert in diesem Jahr in Südkorea. Die Industriegeschichte der Flugasche Trennung ist in Tabelle aufgeführt. 1.

|

Tabelle 1 |

Industrielle Anwendung der Triboelektrostatischen Bandtrennung für Flugasche |

|

||

|

Dienstprogramm / Kraftwerk |

Lage |

Beginn der |

Anlage |

|

|

|

|

|

industrielle |

Details |

|

|

|

|

Operationen |

|

|

Duke Energy – Roxboro Station |

North Carolina-USA |

1997 |

2 Separatoren |

|

|

Raven Power- Brandon Shores |

Maryland USA |

1999 |

2 Separatoren |

|

|

Scottish Power- Longannet Station |

Schottland, Vereinigtes Königreich |

2002 |

1 Trennzeichen |

|

|

Jacksonville Electric-St. John's |

Florida-USA |

2003 |

2 Separatoren |

|

|

Fluss-Kraft-Park |

|

|

|

|

|

South Mississippi Electric Power |

Mississippi USA |

2005 |

1 Trennzeichen |

|

|

R.D. Morrow |

|

|

|

|

|

New Brunswick Power-Belledune |

New Brunswick, Kanada |

2005 |

1 Trennzeichen |

|

|

RWE npower-Didcot Station |

England-UK |

2005 |

1 Trennzeichen |

|

|

Inselstation PPL-Brunner |

Pennsylvania USA |

2006 |

2 Separatoren |

|

|

Tampa Electric-Big Bend Station |

Florida-USA |

2008 |

3 Separatoren, |

|

|

|

|

|

|

Doppel-pass |

|

RWE npower-Aberthaw Station |

Wales UK |

2008 |

1 Trennzeichen |

|

|

EDF Energy-West Burton Station |

England-UK |

2008 |

1 Trennzeichen |

|

|

OOO (Lafarge-Zement-Polen / |

Polen |

2010 |

1 Trennzeichen |

|

|

CIECH Janikosoda JV) |

|

|

|

|

|

Korea Südost-Macht- Yong |

Südkorea |

2014 |

1 Trennzeichen |

|

|

Heung |

|

|

|

|

Mineral-Anwendungen

Elektrostatische Separationen wurden ausgiebig zur Begünstigung für eine große Auswahl an Mineralien verwendet."Manouchehri-Part 1 (2000)". Während die meisten Anwendungen Unterschiede in der elektrischen Leitfähigkeit von Materialien mit den Korononontrommel-Trennzeichen nutzen, triboelektrisches Ladeverhalten mit Freifallabscheidern wird auch im Industriemaßstab "Manouchehri-Part 2 (2000)". Eine In der Literatur berichtete Stichprobe von Anwendungen der triboelektrostatischen Verarbeitung ist in Tabelle 2. Dies ist zwar keine erschöpfende Auflistung der Anwendungen, Diese Tabelle zeigt das mögliche Anwendungsspektrum für elektrostatische Verarbeitung von Mineralien.

Tabelle 2. Berichtete triboelektrostatische Trennung von Mineralien

|

Mineralische Trennung |

Referenz |

Triboelectrostatic Gürtel |

|

|

|

Trennung Erfahrung |

|

|

|

|

|

Kalium-Erz-Halit |

4,5,6,7 |

JA |

|

Talkum-Magnesit |

8,9,10 |

JA |

|

Kalkstein-Quarz |

8,10 |

JA |

|

Brucit – Quarz |

8 |

JA |

|

Eisenoxid-Kieselsäure |

3,7,8,11 |

JA |

|

Phosphat-Calcit-Kieselsäure |

8,12,13 |

|

|

Glimmer - Feldspar – Quarz |

3,14 |

|

|

Wollastonit-Quarz |

14 |

JA |

|

Bor-Mineralien |

10,16 |

JA |

|

Barites-Silikate |

9 |

JA |

|

Zirkon – Rutil |

2,3,7,8,15 |

|

|

Zirkon-Kyanit |

|

JA |

|

Magnesit-Quartz |

|

JA |

|

Silber- und Schlacken |

4 |

|

|

Kohlenstoff – Silicate |

8 |

JA |

|

Beryl-Quarz |

9 |

|

|

Fluorit – Kieselsäure |

17 |

JA |

|

Fluorit – Barit - Calcit |

4,5,6,7 |

|

|

|

|

|

Umfangreiche Pilotanlagen und Feldtests vieler anspruchsvoller Materialtrennungen in der Mineralindustrie wurden mit dem triboelektrostatischen Bandabscheider durchgeführt. Beispiele für Trennungsergebnisse sind in tabelle 3.

7

Tabelle 3. Beispiele, Mineraltrennungen mittels triboelektrostatischer Bandtrennung

|

Mineral |

Calcium Carbonat |

Talkum |

|

|

|

|

|

|

|

Getrennte Materialien |

Caco3 – SiO2 |

Talkum / Magnesit |

|

|

Futterzusammensetzung |

90.5% Caco3 |

/ 9.5% Sio2 |

58% Talkum / 42% Magnesit |

|

Produktzusammensetzung |

99.1% Caco3 |

/ 0.9% Sio2 |

95% Talkum / 5% Magnesit |

|

Massenertragsprodukt |

82% |

46% |

|

|

Mineralerholung |

89% Caco3 |

Genesung |

77% Talkum-Recovery |

|

|

|

|

|

Die Verwendung des triboelektrostatischen Bandabscheiders hat sich gezeigt, dass viele Mineralgemische effektiv. Da der Separator Materialien mit Korngrößen von etwa verarbeiten kann 300 bis weniger als 1 Μm, und die triboelektrostatische Trennung ist sowohl für isolierende als auch für leitfähige Materialien wirksam, die Technologie erweitert erheblich das Spektrum der geltenden Material über herkömmliche elektrostatische Separatoren. Da der triboelektrostatische Prozess vollständig trocken ist, Gebrauch davon entfällt die Notwendigkeit für Material trocknen und flüssige Abfälle, die Handhabung von der Flotation Prozesse.

KOSTEN DER TRIBOELEKTROSTATISCHEN BANDTRENNUNG

Im Vergleich zu herkömmlichen Flotation für Baryt

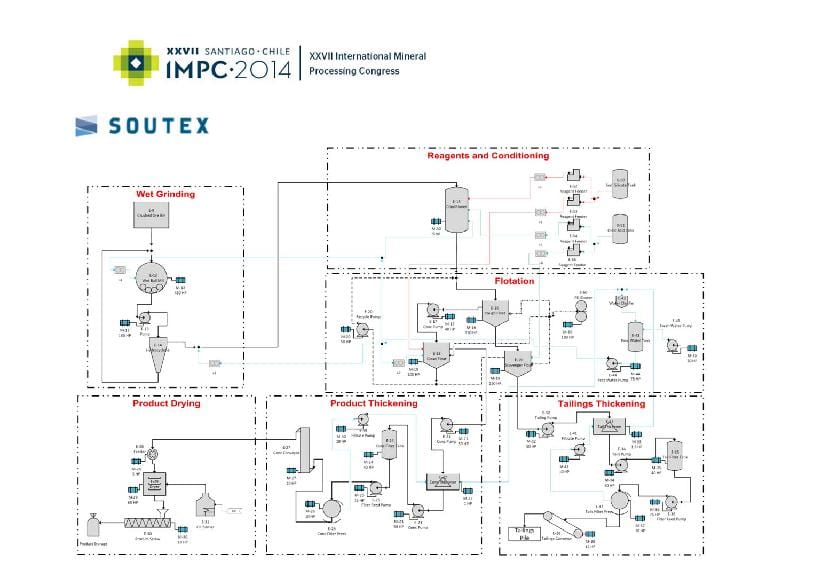

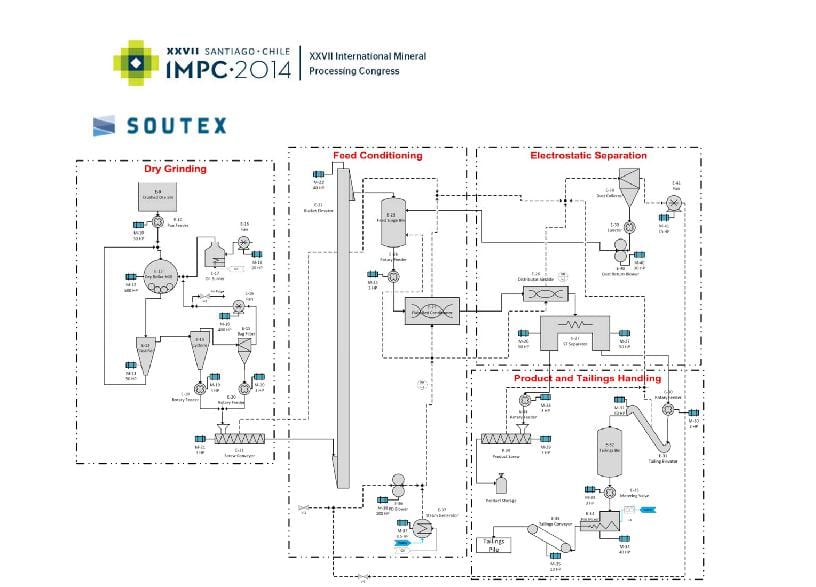

Eine vergleichende Studie zu Kosten wurde von STET in Auftrag gegeben und von Soutex Inc. Soutex ist ein in Quebec Kanada ansässiges Ingenieurbüro mit langjähriger Erfahrung in der Bewertung und Auslegung von Elektrostatik-Trennprozessen und. Die Studie verglich die Kapital- und Betriebskosten des triboelektrostatischen Bandtrennverfahrens mit der konventionellen Schaumflotation zur Begünstigung eines minderwertigen Bariterzes.. Beide Technologien verbessern den Barit durch Entfernung von Feststoffen mit geringer Dichte, hauptsächlich Quarz, ein American Petroleum Institute zu produzieren (API) Bohrbarit mit SG größer als 4.2 g/ml. Die Fflotationsergebnisse basierten auf Pilotstudien des Indian National Mettalurgical Laboratory "NML (2004)". Die Ergebnisse der triboelektrostatischen Bandtrennung basierten auf Pilotanlagenstudien mit ähnlichen. Die vergleichende Wirtschaftsstudie umfasste die Entwicklung von, Stoff- und Energiebilanzen, Großanlagen dimensionierung und Angebot für Flotations- und triboelektrostatische Bandtrennprozesse. Die Grundlage für beide Flowsheets ist dasselbe, Verarbeitung 200,000 t/y des Baryt füttern mit SG 3.78 um zu produzieren 148,000 t/y des Bohrens Grade Baryt Produkt mit SG 4.21 g/ml. Die Flotation-Prozess-Schätzung enthalten nicht keine Kosten für Prozesswasser, oder Wasseraufbereitung.

FlowSheets wurden von Soutex für den Baryt-Flotation-Prozess erzeugt. (Abbildung 6), und triboelektrostatisches Bandtrennverfahren (Abbildung 7).

8

Abbildung 6 Baryt Flotation Prozess flowsheet

9

Abbildung 7 Barite triboelektrostatische Riementrennprozess Flowsheet

Diese Flowsheets enthalten kein Roherz-Brechsystem, die beiden Technologien gemeinsam ist. Das Vorschubschleifen für das Flotationsgehäuse erfolgt mit einer Nasszellstoffkugelmühle mit Zyklonklassifier. Das Vorschubschleifen für das triboelektrostatische Bandtrenngehäuse erfolgt mit einem, vertikale Walzenmühle mit integriertem dynamischen Klassifier.

Das triboelektrostatische Bandtrennflussblatt ist einfacher als die Flotation. Die Triboelectostatische Bandtrennung erfolgt in einer einzigen Stufe ohne Zugabe chemischer Reagenzien, im Vergleich zur dreistufigen Flotation mit Ölsäure, die als Kollektor für Barit und Natriumsilikat als Depressivum für den Kieselsäuregang verwendet wird. Ein Flockungsmittel wird auch als Reagenz zur Verdickung im Barit-Flotationsgehäuse zugegeben. Für die triboelektrostatische Bandtrennung sind keine Entwässerungs- und Trocknungsanlagen erforderlich, im Vergleich zu Verdickungs-, Filterpressen, und rotierenden Trockner erforderlich für den Baryt-Flotation-Prozess.

10

Investitions- und Betriebskosten

Eine detaillierte Kapital und betrieblichen Kalkulation wurde von Soutex für beide Technologien mit Ausrüstung Zitate und berücksichtigt Anschaffungskostenmethode durchgeführt.. Die Betriebskosten wurden, zählen die Bedienung Arbeit geschätzt, Wartung, Energie (elektrische und Kraftstoff), und Verbrauchsmaterialien (z.b, chemische Reagenzien Kosten für flotation). Die Inputkosten stützten sich auf typische Werte für einen hypothetischen Anlage befindet sich in der Nähe von Battle Mountain, Nevada, USA. Die total Cost of Ownership mehr als zehn Jahren wurde aus der Investitions- und Betriebskosten Kosten berechnet, durch die Annahme einer 8% Diskontsatz. Die Ergebnisse der Kostenvergleich sind als relative Prozentsätze in Tabelle 4

Tabelle 4. Kostenvergleich für Baryt-Verarbeitung

|

|

Nasse Aufbereitung |

Trockene Aufbereitung |

|

Technologie |

Schaum-flotation |

Triboelektrostatische Bandtrennung |

|

|

|

|

|

Große Geräte gekauft |

100% |

94.5% |

|

Total Investitionsausgaben |

100% |

63.2% |

|

Jährliche Betriebskosten |

100% |

75.8% |

|

Einheitlichen OPEX ($/Tonne Konz.) |

100% |

75.8% |

|

Total Cost of Ownership |

100% |

70.0% |

|

|

|

|

Die Gesamteinkaufskosten für Die Ausrüstung für den triboelektrostatischen Bandtrennprozess sind etwas geringer als bei der Flotation. Aber wenn das Gesamtinvestitionsvolumen berechnet wird, um Geräteinstallation enthalten, Rohrleitungen und elektrische Kosten, und Baukosten, der Unterschied ist groß. Die Gesamtkapitalkosten für das triboelektrostatische Bandtrennverfahren 63.2% die Kosten für den Börsengang-Prozess. Die deutlich niedrigere Kosten für den Trockenprozess ergibt sich aus den einfacheren flowsheet. Die Betriebskosten für den triboelektrostatischen Bandtrennprozess 75.5% die Flotation Prozesses aufgrund vor allem niedrigeren operativen Personalbedarf und geringerer Energieverbrauch.

Die Gesamtbetriebskosten des triboelektrostatischen Bandtrennverfahrens sind deutlich geringer als bei der Flotation. Autor der Studie, Soutex Inc., schlussfolgerungsweise, dass das triboelektrostatische Bandtrennverfahren offensichtliche Vorteile in CAPEX bietet, OPEX, und betriebliche Einfachheit.

11

Schlussfolgerung

Der triboelektrostatische Bandabscheider bietet der mineralverarbeitenden Industrie die Möglichkeit, feine Materialien mit einer vollständig trockenen Technologie zu bewerten. Der umweltfreundliche Prozess kann die Nassverarbeitung und die erforderliche Trocknung des Endmaterials eliminieren. Der Prozess erfordert wenig, wenn überhaupt, Vorbehandlung des Materials außer Schleifen und arbeitet mit hoher Kapazität – bis zu 40 Tonnen pro Stunde durch eine kompakte Maschine. Energieverbrauch ist gering, weniger als 2 kWh/Tonne verarbeitetes Material. Da die einzige potenzielle Emission des Prozesses Staub, Genehmigung ist relativ einfach.

Soutex Inc. hat eine Kostenstudie durchgeführt, in der das triboelektrostatische Bandtrennverfahren mit der konventionellen Schaumflotation für Barit verglichen wurde.. Die Studie zeigt, dass die Gesamtkapitalkosten für den trockenen triboelektrostatischen Bandtrennprozess 63.2% des Flotationsprozesses. Die Gesamtbetriebskosten für die tribo elektrostatische Bandtrennung 75.8% der Betriebskosten für die Flotation. Der Autor der Studie kommt zu dem Schluss, dass die trockene, triboelektrostatisches Bandtrennverfahren bietet offensichtliche Vorteile in CAPEX, OPEX, und betriebliche Einfachheit.

12

REFERENZEN

1.Blin, P & Dion-Ortega, A (2013) Hoch und trocken, CIM-Magazin, Vol. 8, Nein. 4, PP. 48‐51.

2.Elder, J. & Yan, E (2003) eForce." Neueste Generation von elektrostatischen Separatoren für die Mineralssandindustrie, Schweren Mineralien Konferenz, Johannesburg, South African Institute of Mining and Metallurgy.

3.Manouchehri, H, Hanumantha Roa,K, & Foressberg, K (2000), Überprüfung der elektrischen Trennverfahren, Teil 1: Grundlegende Aspekte, Mineralien & Metallurgischen Verarbeitung, Vol 17, Nein. 1 PP 23 – 36.

4.Manouchehri, H, Hanumantha Roa, K, & Foressberg, K (2000), Überprüfung der elektrischen Trennverfahren, Teil 2: Praktische Überlegungen, Mineralien & Metallurgischen Verarbeitung, Vol 17, Nein. 1 S. 139 166.

5.Searls, J (1985) Pottasche, Kapitel in mineralischen Fakten und Probleme: 1985 Ausgabe, United States Bureau of Mines, Washington DC.

6.Berthon, R & Bichara, M, (1975) Elektrostatische Trennung von Kali Erze, United States Patent # 3,885,673.

7.Marken, L, Beier, P, & Stahl, Ich (2005) Elektrostatische Trennung, Wiley-VCH verlag, GmbH & Co.

8.FRAAS, F (1962) Elektrostatische Trennung von körnigen Materialien, US Bureau of Mines, Bulletin 603.

9.FRAAS, F (1964), Vorbehandlung von Mineralien für die elektrostatische Trennung, US-Patent 3,137,648.

10.Lindley, K & Rowson, N (1997) Vorbereitung-Faktoren, die die Effizienz der elektrostatische Trennung zu ernähren, Magnetische und elektrische Trennung, Vol 8 S. 161 bis 173.

11.Inculet, Ich (1984) Elektrostatischen Mineral Separation, Elektrostatik und elektrostatischen Anwendungen Serie, Forschung Studien Presse, Ltd, John Wiley & Söhne, Inc.

12.Feasby, D (1966) Freie Elektrostatische Trennung von Phosphat- und Calcitpartikeln, Mineralien-Forschungslabor, Labs-Nos. 1869, 1890, 1985, 3021, und 3038, Buch 212, Fortschrittsbericht.

13.Stencel, J & Jiang, X (2003) Pneumatischer Transport, Triboelektrische Aufbereitung für die Florida-Phosphat-Industrie, Florida-Institut von Phosphat-Forschung, Publikation Nr.. 02‐149‐201, Dezember.

14.Manouchehri, H, Hanumantha R, & Foressberg, K (2002), Triboelektrische Aufladung, Elektrophysikalischen Eigenschaften und elektrische Beneficiation Potenzial von chemisch behandelt Feldspat, Quarz, und Wollastonit, Magnetische und elektrische Trennung, Vol 11, Nein 1 x 2 Pp 9-32.

15.Venter, J, Vermaak, M, & Bruwer, J (2007) Einfluss der Oberflächeneffekte auf die elektrostatische Trennung von Zirkon und Rutil, Der 6. internationalen schweren Mineralien-Konferenz, Der südlichen afrikanischen Institut für Bergbau und Metallurgie.

16.Celik, M und Yasar, E (1995) Auswirkungen von Temperatur und Verunreinigungen auf elektrostatische Trennung von Bor Materialien, Mineralien-Engineering, Vol. 8, Nein. 7, PP. 829‐833.

17.FRAAS, F (1947) Hinweise zum Trocknen für die elektrostatische Trennung von Partikeln, AIME-Tec. Pub 2257, November.

18.NML (2004) Aufbereitung des niedrigen Grades Baryt (Pilotanlage Ergebnisse), Abschlussbericht, Nationalen metallurgischen Labor, Jamshedpur, Indien, 831 007

13