Choisir la langue:

L’équipement de ST & Technology LLC (STET) séparateur de ceinture tribo-électrostatique est idéal pour bénéficier très finement (<1µm) à moyennement grossier (500µm) particules minérales, avec un débit très élevé. Les résultats expérimentaux ont démontré la capacité du séparateur STET à enrichir les échantillons de bauxite en augmentant l’alumine disponible tout en réduisant simultanément la silice réactive et totale. La technologie STET est présentée comme une méthode pour améliorer et pré-concentrer les dépôts de bauxite pour une utilisation dans la production d’alumine. Le traitement à sec avec le séparateur STET entraînera une réduction des coûts d’exploitation de la raffinerie en raison de la réduction de la consommation de soude caustique, économies d’énergie grâce à un volume plus faible d’oxydes inertes et à une réduction du volume de résidus de raffinerie d’alumine (ARR ou boue rouge). De plus,, la technologie STET peut offrir aux raffineurs d’alumine d’autres avantages, y compris l’augmentation des réserves de carrière, prolongation de la durée de vie du site d’élimination de boue rouge, et la prolongation de la durée de vie des mines de bauxite existantes en améliorant l’utilisation des carrières et en maximisant la récupération. Le sous-produit sans eau et sans produits chimiques produit par le procédé STET est utilisable pour la fabrication de ciment en grandes quantités sans prétraitement, contrairement à la boue rouge qui a limité la réutilisation bénéfique.

1.0 Introduction

La production d’aluminium est d’une importance capitale pour l’industrie minière et métallurgique et fondamentale pour une variété d’industries [1-2]. Alors que l’aluminium est l’élément métallique le plus commun trouvé sur terre, au total environ 8% de la croûte terrestre, en tant qu’élément, il est réactif et ne se produit donc pas naturellement [3]. C’est pourquoi, le minerai riche en aluminium doit être raffiné pour produire de l’alumine et de l’aluminium, entraînant une production importante de résidus [4]. Comme la qualité des gisements de bauxite diminue à l’échelle mondiale, la production de résidus augmente, poser des défis à l’industrie de l’alumine et de l’aluminium en termes de coûts de traitement, coûts d’élimination et l’impact sur l’environnement [3].

Le principal produit de départ destiné à être raffiné en aluminium est la bauxite, la principale commerciale source mondiale d’aluminium [5]. La bauxite est une roche sédimentaire hydroxyde d’aluminium enrichie, produit à partir de la lassation et de l’altération de roches riches en oxydes de fer, oxydes d’aluminium, ou les deux contenant couramment du quartz et des argiles comme le kaolin [3,6]. Les roches de Bauxite se composent principalement du gibbsite de minéraux d’aluminium (Al(OH)3), boehmite (Γ-AlO(OH)) et diaspore (Α-AlO(OH)) (Tableau 1), et est généralement mélangé avec les deux oxydes de fer goethite (Gen(OH)) et l’hématite (Fe2O3), la kaolinite minérale d’argile en aluminium, petites quantités d’anatase et/ou de titanie (TiO2), Ilménite (FeTiO3) et d’autres impuretés en quantités mineures ou infimes [3,6,7].

Les termes trihydrat et monohydrat sont couramment utilisés par l’industrie pour différencier divers types de bauxite. La bauxite qui est totalement ou presque tout le roulement de gibbsite est appelée minerai trihydrate; si la béthmite ou le diaspore sont les minéraux dominants, on l’appelle le minerai monohydrat [3]. Les mélanges de gibbsite et de boehmite sont communs dans tous les types de bauxites, boehmite et diaspore moins fréquents, et gibbsite et diaspore rare. Chaque type de minerai de bauxite présente ses propres défis en termes de transformation des minéraux et de bienveillance pour la production d’alumine [7,8].

Tableau 1. Composition chimique de Gibbsite, Boehmite et Diaspore [3].

| Composition chimique | Gibbsite AL(OH)3 ou Al2O3.3H2O | Boehmite ALO(OH) ou Al2O3.H2O | Diaspore ALO(OH) ou Al2O3.H2O |

|---|---|---|---|

| Al2O3 % en poids | 65.35 | 84.97 | 84.98 |

| (OH) % en poids | 34.65 | 15.03 | 15.02 |

Dépôts de bauxite sont répartis dans le monde entier, pour la plupart qui se produisent dans les régions tropicales ou subtropicales [8]. L’extraction de bauxite de minerais de qualité métallurgique et non métallurgiques est analogue à l’exploitation d’autres minéraux industriels. Normalement, la bénéficiation ou le traitement de la bauxite se limite à l’écrasement, Tamisage, Lavage, et le séchage du minerai brut [3]. Flotation a été utilisé pour la mise à niveau de certains minerais de bauxite de faible qualité, cependant, il ne s’est pas avéré très sélectif à rejeter la kaolinite, une source majeure de silice réactive en particulier dans les bauxites trihydrat [9].

La majeure partie de la bauxite produite dans le monde est utilisée comme aliment pour la fabrication d’alumine via le processus Bayer, une méthode de lixiviation caustique chimique humide dans laquelle le Al_2 O_3 est dissous hors de la roche de bauxite en utilisant une solution riche en soude caustique à température et pression élevées [3,10,11]. Ensuite, la majeure partie de l’alumine est utilisée comme aliment pour la production de métal d’aluminium par l’intermédiaire du procédé Hall-Héroult, qui implique la réduction électrolytique de l’alumine dans un bain de cryolite (Na3AlF6). Il faut environ 4-6 tonnes de bauxite séchée pour produire 2 t d’alumine, qui à son tour donne des rendements 1 t de métal d’aluminium [3,11].

Le processus Bayer est initié par le mélange de bauxite lavée et finement moulue avec la solution de lixiviation. La boue qui en résulte contenant 40-50% solides est ensuite pressurisé et chauffé à la vapeur. À cette étape, une partie de l’alumine est dissoute et forme de l’aluminate de sodium soluble (NaAlO2 (en)), mais en raison de la présence de silice réactive, un silicate complexe en aluminium de sodium se précipite également, ce qui représente une perte d’alumine et de soude. La boue qui en résulte est lavée, et les résidus générés (c'est-à-dire, boue rouge) est décennal. L’aluminate de sodium est alors précipitée comme trihydrate d’aluminium (Al(OH)3) par un processus d’ensemencement. La solution de soude caustique qui en résulte est recirculée dans la solution de lixiviation. Enfin, le trihydrate d’alumine solide filtré et lavé est tiré ou calciné pour produire de l’alumine [3,11].

Les températures de lessivage peuvent varier de 105 à 290 oC et les pressions correspondantes 390 kPa à 1500 Kpa. Des plages de températures plus basses sont utilisées pour la bauxite dans laquelle presque toute l’alumine disponible est présente comme gibbsite. Les températures plus élevées sont nécessaires pour creuser la bauxite digedepositst ayant un grand pourcentage de boehmite et diaspore. À des températures de 140°C ou moins seulement les groupes de gibbsite et de kaolin sont solubles dans la liqueur de soude caustique et donc une telle température est préférée pour le traitement de l’alumine trihydrate . À des températures supérieures à 180 oC, l’alumine présente sous forme de trihydrate et de monohydrate sont récupérables en solution et les argiles et le quartz libre deviennent réactifs. [3]. Conditions d’exploitation telles que la température, la pression et le dosage de réactif sont influencés par le type de bauxite et donc chaque raffinerie d’alumine est adaptée à un type spécifique de minerai de bauxite. La perte de la soude caustique cher (NaOH) et la génération de boue rouge sont toutes deux liées à la qualité de la bauxite utilisée dans le processus de raffinage. En général, plus le Al_2 O_3 contenu de la bauxite, plus le volume de boues rouges qui seront générées, que les phases de O_3 non Al_2 sont rejetées comme boue rouge. De plus,, plus la teneur en kaolinite ou en silice réactive de la bauxite est élevée, la boue plus rouge sera générée [3,8].

La bauxite de haute qualité contient jusqu’à 61% Al_2 O_3, et de nombreux dépôts de bauxite d’exploitation - généralement appelés grades non métallurgiques- sont bien en dessous de cette, parfois aussi bas que 30-50% Al_2 O_3. Parce que le produit désiré est une grande pureté

Al_2 O_3, les oxydes restants dans la bauxite (Fe2O3, SiO2, TiO2, matières organiques) sont séparés de la Al_2 O_3 et rejetés comme résidus de raffinerie d’alumine (ARR) ou de la boue rouge via le processus Bayer. En général, la baisse de la qualité la bauxite (c'est-à-dire, contenu Al_2 O_3 inférieur) la boue plus rouge qui est générée par tonne de produit d’alumine. De plus,, même quelques Al_2 O_3 des minéraux portantdes, notamment de kaolinite, produire des réactions secondaires indésirables pendant le processus de raffinage et conduire à une augmentation de la production de boue rouge, ainsi qu’une perte de cher soude caustique chimique, un grand coût variable dans la bauxite, procédé d’affinage [3,6,8].

Boues rouges ou ARR représente un défi important et continu pour l’industrie de l’aluminium [12-14]. Boue rouge contient importante résiduelle vestige de chimique caustique du processus de raffinage, et est fortement alcalines, souvent avec un pH de 10 – 13 [15]. Il est généré en grands volumes dans le monde entier - selon l’USGS, production d’alumine globale estimée a été 121 millions de tonnes en 2016 [16]. Il en est résulté une estimation 150 millions de tonnes de boues rouges généré pendant la même période [4]. Malgré les recherches en cours, boue rouge a actuellement quelques chemins commercialement viables de réutiliser bénéfique. On estime que très peu de boues rouges est bénéficiaire ré-utilisé dans le monde entier [13-14]. Au lieu de cela, la boue rouge est pompée de la raffinerie d’alumine dans des fourrières ou des décharges de stockage, où il est stocké et surveillée au grand coût [3]. C’est pourquoi, un argument économique et environnemental peut être avancé pour améliorer la qualité de la bauxite avant le raffinage, en particulier si une telle amélioration peut être faite par des techniques de séparation physique à faible énergie.

Alors que les réserves prouvées de bauxite devraient durer de nombreuses années, la qualité des réserves économiquement accessible est en déclin [1,3]. Pour les raffineries, qui sont dans l’entreprise de transformation de bauxite pour rendre l’alumine, et finalement le métal d’aluminium, Il s’agit d’un défi avec des implications financières et environnementales

Les méthodes sèches telles que la séparation électrostatique peuvent intéresser l’industrie de la bauxite pour la pré-concentration de bauxite avant le processus Bayer. Méthodes de séparation électrostatiques qui utilisent le contact, ou tribo-électrique, charge est une particularité intéressante en raison de leur potentiel de séparer une grande variété de mélanges contenant des, Isolant, et les particules semi-conductrices. La charge tribo-électrique se produit lorsque, particules différentes entrent en collision les unes avec les autres, ou avec une troisième surface, résultant en une différence de charge de surface entre les deux types de particules. Le signe et l’ampleur de la différence de charge dépendent en partie de la différence d’affinité des électrons (ou fonction de travail) entre les types de particules. La séparation peut alors être réalisée à l’aide d’un champ électrique appliqué à l’extérieur.

La technique a été utilisée industriellement dans les séparateurs de type chute libre verticale. Dans les séparateurs en chute libre, les particules d’abord acquérir la charge, puis tomber par gravité à travers un dispositif avec des électrodes opposées qui appliquent un champ électrique fort pour dévier la trajectoire des particules en fonction du signe et de l’ampleur de leur charge de surface [18]. Les séparateurs de chute libre peuvent être efficaces pour les particules grossières, mais ne sont pas efficaces pour manipuler les particules plus fines qu’environ 0.075 À 0.1 mm [19-20]. L’un des nouveaux développements les plus prometteurs dans les séparations minérales sèches est le séparateur de ceinture tribo-électrostatique. Cette technologie a étendu la gamme de taille de particules de particules plus fines que les technologies conventionnelles de séparation électrostatique, dans la gamme où seulement de flottaison a réussi dans le passé.

La séparation tribo-électrostatique utilise les différences de charge électrique entre les matériaux produits par contact de surface ou de charge triboélectrique. De manière simpliste, lorsque deux matériaux sont en contact, le matériau avec une plus grande affinité pour les électros gagne des électrons change ainsi négatif, tout matériel inférieur frais d’affinité électronique positive.

L’équipement de ST & Technology (STET) le séparateur de ceinture tribo-électrostatique offre une nouvelle voie de bienneficiation aux minerais de bauxite préconcentrés. Le processus de séparation sèche de STET offre producteurs de bauxite ou raffineurs de bauxite l’occasion d’effectuer la mise à niveau de pre-Bayer-processus de minerai de bauxite pour améliorer la qualité. Cette approche présente de nombreux avantages, y compris: Réduction des coûts de raffinerie en raison de la faible consommation de soude caustique de fonctionnement en réduisant la silice réactive d’entrée; économies d’énergie pendant le raffinage en raison de la baisse du volume d’oxydes inertes (Fe2O3, Tio2, Sio non réactif2) saisissant avec la bauxite; plus petit flux de masse de bauxite à la raffinerie et donc moins d’énergie pour chauffer et pressuriser; réduction du volume de production de boue rouge (c'est-à-dire, boues rouges à ratio d’alumine) en enlevant la silice réactive et l’oxyde inerte; et, un contrôle plus strict sur la qualité de la bauxite d’entrée qui réduit les perturbations de processus et permet aux raffineurs de cibler le niveau de silice réactif idéal pour maximiser le rejet d’impureté. L’amélioration du contrôle de la qualité de l’alimentation en bauxite jusqu’à la raffinerie maximise également les temps de disponibilité et la productivité. En outre, réduction du volume de boue rouge se traduit par une diminution des coûts de traitement et d’élimination et une meilleure utilisation des sites d’enfouissement existants.

Le prétraitement du minerai de bauxite avant le processus Bayer peut offrir des avantages significatifs en termes de traitement et de vente de résidus. Contrairement à la boue rouge, les résidus d'un procédé électrostatique sec ne contiennent pas de produits chimiques et ne représentent pas une responsabilité environnementale à long terme en matière de stockage. Contrairement à la boue rouge, les sous-produits secs/résidus d'une opération de prétraitement de la bauxite peuvent être utilisés dans la fabrication du ciment, car il n'est pas nécessaire d'enlever le sodium, ce qui est préjudiciable à la fabrication de ciment. En fait, la bauxite est déjà une matière première commune pour la fabrication de ciment portland. L’allongement de la durée de vie des mines de bauxite existantes peut également être atteint en améliorant l’utilisation des carrières et en maximisant la récupération.

2.0 Experimental

2.1 Matériaux

STET a mené des études de préfaisabilité en 15 différents échantillons de bauxite provenant de différents endroits à travers le monde à l’aide d’un séparateur à l’échelle du banc. De ces, 7 différents échantillons ont été

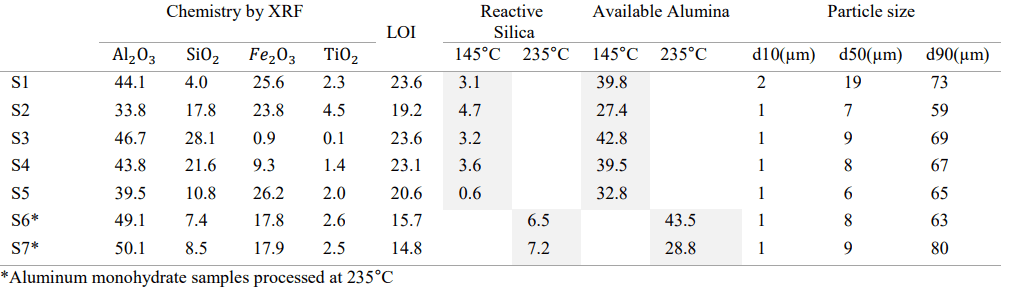

Tableau 2. Résultat d’analyses chimiques échantillons de bauxite.

2.2 Méthodes

Expériences ont été réalisées à l’aide d’un séparateur de ceinture tribo-électrostatique de laboratoire, ci-après dénommée « benchtop separator ». Tests de laboratoire constitue la première phase d’un processus de mise en oeuvre de technologie triphasée (Voir le tableau 3) y compris l’évaluation de laboratoire, essais à l’échelle pilote et mise en œuvre à l’échelle commerciale.

Le séparateur de benchtop est utilisé pour le dépistage des preuves de tribo-ELECTROSTATIQUES et pour déterminer si un matériau est un bon candidat pour la valorisation électrostatique. Les principales différences entre chaque pièce d’équipement sont présentés dans le tableau 3. Alors que l’équipement utilisé dans chaque phase se distingue par la taille, le principe de fonctionnement est fondamentalement le même.

Tableau 3. Processus d’implantation de triphasé utilisant la technologie de séparation STET ceinture tribo-électrostatique

| Phase de | Utilisé pour: | Électrode Longueur cm | Type de processus |

|---|---|---|---|

| 1- Évaluation de l’échelle du banc | Évaluation qualitative | 250 | Lot |

| 2- Échelle de pilote Test | Évaluation quantitative | 610 | Lot |

| 3- Mise en œuvre de l’échelle commerciale | Production commerciale | 610 | Continue |

Comme on le voit dans le tableau 3, la principale différence entre le séparateur de benchtop et les séparateurs d’échelle pilote et à l’échelle commerciale, c’est que la longueur du séparateur benchtop est environ 0.4 fois la longueur des unités pilotes et à l’échelle commerciale. Comme séparateur d’efficacité est fonction de la longueur d’électrode, tests de laboratoire ne peut servir comme un substitut pour le pilote test. Essai de pilote est nécessaire pour déterminer l’étendue de la séparation que le processus STET peut atteindre, et pour déterminer si le produit peut répondre à STET processus cible sous compte tenu des taux d’avance. Au lieu de cela, le séparateur de benchtop est utilisé pour exclure les matériaux de candidats qui ont peu de chances de démontrer toute séparation significative au niveau de l’échelle pilote. Résultats obtenus sur l’échelle du laboratoire seront non-optimisé, et la séparation observée est inférieure à qui serait observée sur un séparateur STET taille commercial.

Un essai en usine pilote est nécessaire avant le déploiement de l’échelle commerciale, Cependant, essais à l’échelle du laboratoire est encouragée comme la première phase de la mise en oeuvre, pour n’importe quel matériau donné. En outre, dans quel matériau disponibilité est limitée, le séparateur de benchtop fournit un outil utile pour le dépistage d’éventuels projets réussis (c'est-à-dire, client et industrie qualité objectifs peuvent être atteints à l’aide de projets STET technologie).

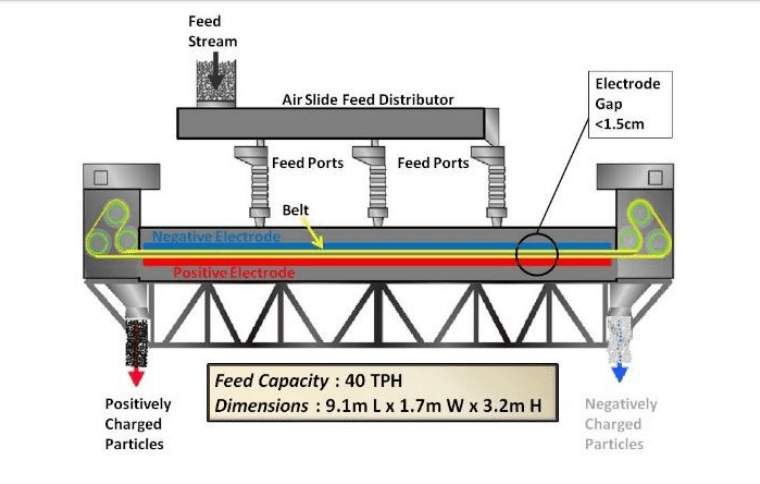

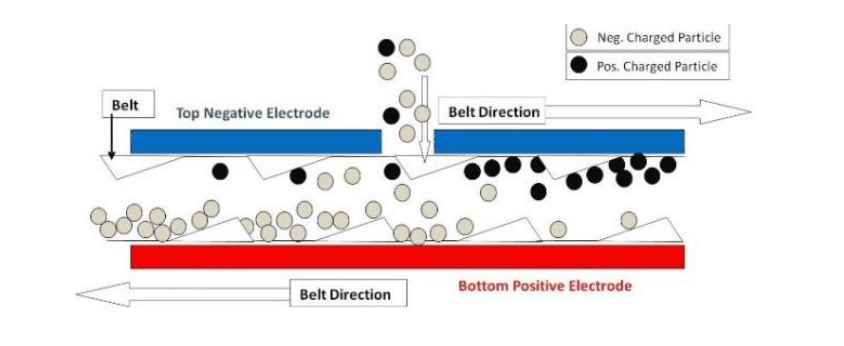

2.2.1 STET Triboelectrostatic Belt Separator

Dans le séparateur de ceinture tribo-électrostatique (Figure 1 et Figure 2), matériel est nourri dans la mince écart 0.9 – 1.5 cm entre deux électrodes planes parallèles. Les particules sont facturés triboelectrically par contact entre. Par exemple, dans le cas d’un échantillon de bauxite dont les principaux constituants sont gibssite, particules minérales de kaolinite et de quartz, le positif chargé (gibssite) et les accusés négativement (kaolinite et quartz) sont attirés par les face à électrodes. Les particules sont ensuite emportés par une ceinture continue de mailles ouvertes mobile et véhiculées dans des directions opposées. La ceinture déplace l'adjacent à chaque électrode vers les extrémités opposées du séparateur de particules. Le champ électrique ont besoin seulement déplacer les particules une infime fraction d’un centimètre à délaisser une particule se déplaçant une gauche dans un flux de droite-déplacer. Le flux de courant de comptoir des particules séparantes et la charge triboélectrique continue par collisions de particules permet une séparation en plusieurs étapes et entraîne une excellente pureté et récupération dans une unité à passage unique.. La vitesse de bande élevée permet également à des débits très élevés, up to 40 tonnes / heure sur un seul séparateur. En contrôlant les divers paramètres du procédé, l’appareil permet l’optimisation de la teneur en minéraux et de récupération.

Figure 1. Représentation schématique du séparateur triboélectrique ceinture

La conception du séparateur est relativement simple. La courroie et les galets associés sont les seules parties mobiles. Les électrodes sont stationnaires et composé d'un matériau approprié résistant. La courroie est faite de matière plastique. La longueur d’électrode séparateur est environ 6 mètres (20 ft.) et la largeur 1.25 mètres (4 ft.) pour les unités commerciales de pleine grandeur. La consommation d’énergie est inférieure à 2 kilowatt-heure par tonne de matière traitée avec la plus grande partie de l'énergie consommée par deux moteurs de la courroie.

Figure 2. Détail de la zone de séparation

Le processus est entièrement sec, ne nécessite aucun matériel supplémentaire et ne produit aucune émission des déchets de l’eau ou l’air. Pour les séparations minérales, le séparateur fournit une technologie pour réduire la consommation d’eau, prolonger la durée de vie des réserves et/ou récupérer et retraiter les résidus.

La compacité du système permet une flexibilité dans la conception de l’installation. La technologie de séparation de la ceinture tribo-électrostatique est robuste et industriellement prouvée et a d’abord été appliquée industriellement au traitement des cendres volantes de combustion de charbon dans 1997. La technologie est efficace pour séparer les particules de carbone de la combustion incomplète du charbon, des particules minérales aluminosilicate vitreux dans les cendres volantes. La technologie a été instrumentale en permettant le recyclage des cendres volantes riches en minéraux comme substitut de ciment dans la production de béton.

Depuis 1995, plus de 20 millions de tonnes de cendres volantes ont été traitées par les séparateurs STET installés aux Etats-Unis. L’histoire industrielle de la séparation des cendres volantes est répertorié dans le tableau 4.

Dans la transformation des minéraux, la technologie de séparateur de ceinture triboélectrique a été utilisée pour séparer un large éventail de matériaux, y compris la calcite/quartz, Talc/Magnésite, et barytine/quartz.

Figure 3. Séparateur commercial de ceinture tribo-électrostatique

Tableau 4. Application industrielle de séparation tribo-électrostatique de ceinture pour la cendre de mouche.

| Utilitaire / centrale électrique | Emplacement | Début des opérations commerciales | Détails de l’installation |

|---|---|---|---|

| Duke Energy – gare Roxboro | USA Caroline du Nord | 1997 | 2 Séparateurs |

| Énergie de Talen- Rives de Brandon | Maryland USA | 1999 | 2 Séparateurs |

| Scottish Power- Longannet Station | Scotland UK | 2002 | 1 Séparateur de |

| Jacksonville électrique-St. Parc électrique de la rivière Johns | Floride USA | 2003 | 2 Séparateurs |

| South Mississippi Electric Power -R.D. Morrow | USA Mississippi | 2005 | 1 Séparateur de |

| New Brunswick Power-Belledune | Nouveau-Brunswick Canada | 2005 | 1 Séparateur de |

| RWE npower-Didcot Station | Angleterre UK | 2005 | 1 Séparateur de |

| Gare de Talen Energy-Brunner Island | Pennsylvania USA | 2006 | 2 Séparateurs |

| Station de Tampa Electric-Big Bend | Floride USA | 2008 | 3 Séparateurs |

| RWE npower-Aberthaw Station | Wales UK | 2008 | 1 Séparateur de |

| EDF Energy-West Burton Station | Angleterre UK | 2008 | 1 Séparateur de |

| ZGP (Ciment Lafarge /Ciech Janikosoda JV) | Pologne | 2010 | 1 Séparateur de |

| Korea Power du sud-est- Yeongheung Yeongheung | Corée du Sud | 2014 | 1 Séparateur de |

| PGNiG Termika-Sierkirki | Pologne | 2018 | 1 Séparateur de |

| Taiheiyo Ciment Company-Chichibu | Japon | 2018 | 1 Séparateur de |

| Armstrong Fly Ash- Ciment Eagle | Philippines | 2019 | 1 Séparateur de |

| Korea Power du sud-est- Samcheonpo Samcheonpo | Corée du Sud | 2019 | 1 Séparateur de |

2.2.2 Tests de laboratoire

Des essais de procédés standard ont été réalisés autour de l’objectif spécifique d’augmenter la concentration de Al_2 O_3 et de réduire la concentration de minéraux de gangue. Les tests ont été effectués sur le séparateur de benchtop dans des conditions de traitement par lots, avec des tests effectués en double pour simuler un état stable, et veiller à ce que tout effet de report possible de la condition précédente n’ait pas été considéré. Avant chaque essai, un petit sous-échantillon d’aliments a été prélevé (désignée comme « Feed »). À la définition de toutes les variables de l’opération, le matériel a été nourri dans le séparateur de benchtop en utilisant un chargeur électrique vibrant à travers le centre du séparateur sur table. Échantillons ont été prélevés à la fin de chaque expérience et les poids de fin de produit 1 (désigné comme « E1 ») et produits fin 2 (désigné comme « E2 ») ont été déterminées en utilisant une échelle de comptage légal pour le commerce. Pour les échantillons de bauxite, 'E2' correspond au produit riche en bauxite. Pour chaque ensemble de sous-échantillons (c'est-à-dire, Se nourrir, E1 et E2) LOI, composition principale d’oxydes par XRF, silice réactive et alumine disponible ont été déterminées. La caractérisation XRD a été effectuée sur certains sous-échantillons.

3.0 Résultats et Discussion

3.1. Échantillons de minéralogie

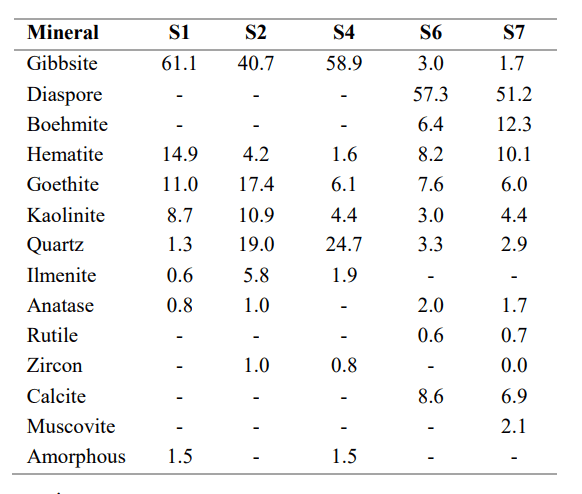

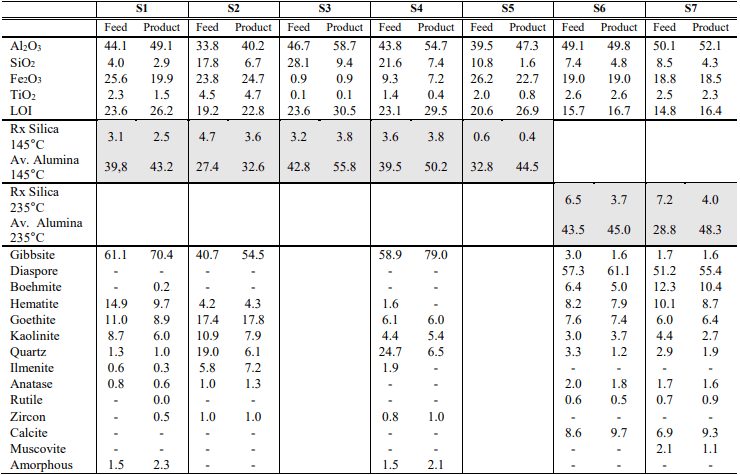

Les résultats des analyses quantitatives de la XRD pour les échantillons d’aliments pour animaux sont inclus dans le tableau 5. La majorité des échantillons étaient principalement composés de gibbsite et de quantités variables de goethite, Hématite, kaolinite, et quartz. L’ilétite et l’anatase étaient également évidents en quantités mineures dans la majorité des échantillons.

Il y a eu un changement dans la composition minérale de S6 et S7, car ces échantillons d’aliments pour animaux étaient principalement composés de diaspore avec des quantités mineures de calcite, Hématite, Goethite, boehmite, kaolinite, gibbsite, Quartz, anatase anatase, et rutile étant détecté. Une phase amorphe a également été détectée dans S1 et S4 et s’étendait d’environ 1 À 2 pour cent. Cela était probablement dû soit à la présence d’un minéral smectite, ou matériel non cristallin. Étant donné que ce matériel n’a pas pu être mesuré directement, résultats pour ces échantillons doivent être considérés comme approximatifs.

3.2 Expériences en laboratoire

Une série d’essais ont été effectués sur chaque échantillon minéral visant à maximiser Al2O3 et à diminuer la teneur en SiO_2. Les espèces qui se concentrent sur le produit riche en bauxite indiqueront un comportement de charge positif. Les résultats sont affichés dans le tableau 6

Tableau 5. Analyse XRD des échantillons d’aliments pour animaux.

Tableau 6. Résultats sommaires.

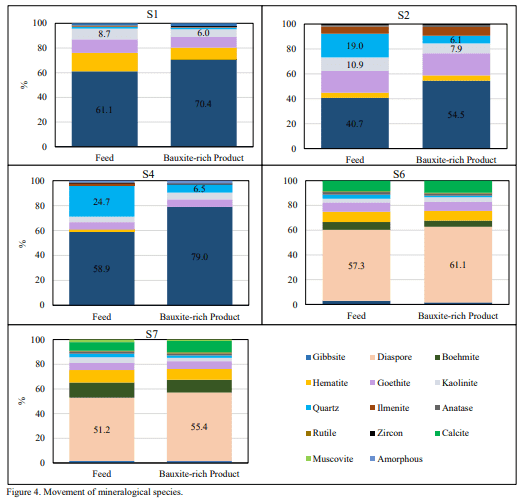

Les tests effectués avec le séparateur stET ont démontré un mouvement significatif d’Al2O3 pour tous les échantillons. La séparation de l’Al2O3 a été observée pour les S1-5 qui étaient principalement gibbsite, et aussi pour S6-7 qui étaient principalement diaspore. De plus,, les autres éléments majeurs de Fe2O3, SiO2 et TiO2 ont démontré un mouvement significatif dans la plupart des cas. Pour tous les échantillons, le mouvement de perte sur l’allumage (LOI) mouvement suivi d’Al2O3. En termes de silice réactive et d’alumine disponible, pour S1-5 qui sont presque tous gibbsite (trihydrate en aluminium) valeurs doivent être considérées à 145oC tandis que pour S6-7 pour laquelle le minéral dominant est diaspore (monohydrate en aluminium) valeurs doivent être évaluées à 235oC. Pour tous les échantillons testés avec le séparateur de banc STET a démontré une augmentation substantielle de l’alumine disponible et une réduction significative de la silice réactive au produit pour les échantillons de bauxite trihydrate et monohydrate. Le mouvement des principales espèces minérales a également été observé et est graphiquement indiqué ci-dessous dans Figure 4.

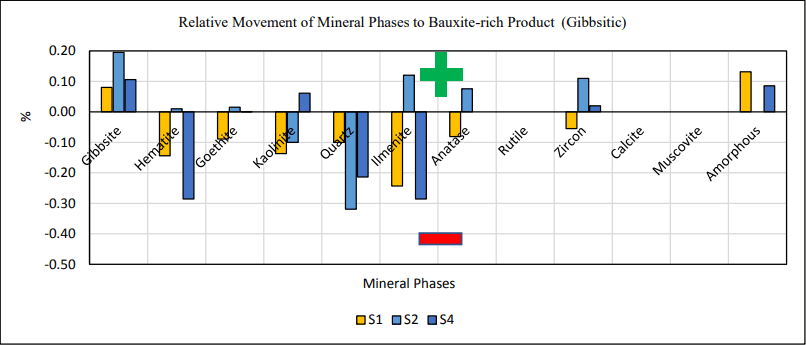

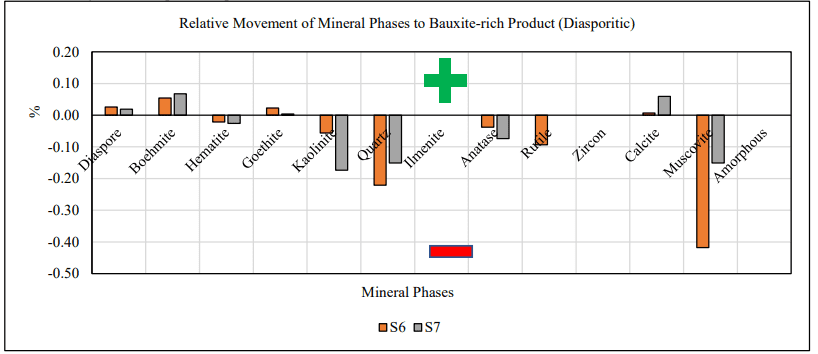

En termes de minéralogie, STET séparateur de banc a démontré la concentration de l’espèce de charas et de diaspore d’espèces de roulement d’alumine au produit riche en bauxite tout en rejetant simultanément d’autres espèces de gangue. Chiffres 5 et 6 montrer la sélectivité des phases minérales au produit riche en bauxite pour les échantillons de trihydrat et de monohydrat, respectivement. La sélectivité a été calculée comme la différence entre le comportement de masse au produit de chaque espèce minérale et la récupération globale de masse au produit. Une sélectivité positive est révélatrice de la concentration minérale au produit riche en bauxite, et d’un comportement de charge globalement positif. Contraire, une valeur de sélectivité négative est révélatrice de la concentration au coproduit bauxite-lean, et d’un comportement de charge négatif global.

Pour tous les échantillons trihydrat à basse température (c'est-à-dire, S1, S2 et S4) kaolinite a montré un comportement de charge négatif et concentré au coproduit bauxite-lean tandis que le gibbsite concentré au produit riche en bauxite (Figure 5). Pour tous les échantillons monohydrateà haute température (c'est-à-dire, S6 et S7) les deux silice réactiveportant des minéraux, kaolinite et quartz, a montré un comportement de charge négatif. Pour ce dernier, diaspore et boehmite signalés au produit riche en bauxite et ont montré un comportement de charge positif (Figure 6).

Figure 5. Sélectivité des phases minérales au produit.

Figure 6. Sélectivité des phases minérales au produit.

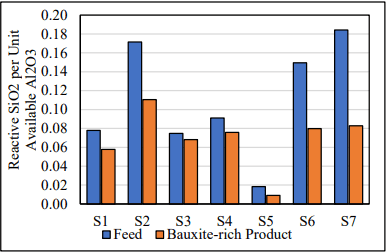

Les mesures de l’alumine disponible et de la silice réactive démontrent un mouvement important. Pour les bauxites à basse température (S1-S5 (S1-S5)), la quantité de silice réactive présente par unité d’alumine disponible a été réduite de 10-50% sur une base relative (Figure 7). Une réduction similaire a été observée dans les bauxites à haute température (S6-S7 (en)) comme on peut le voir dans Figure 7.

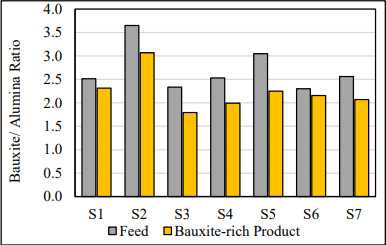

Le rapport bauxite à alumine a été calculé comme l’inverse de l’alumine disponible. Le rapport bauxite à alumine a été diminué d’un 8 – 26% en termes relatifs pour tous les échantillons testés (Figure 8). Cela est significatif car il représente une réduction équivalente du flux de masse de bauxite qui doit être alimenté au processus Bayer.

Figure 7. SiO2 réactif par unité d’Al2O3 disponible

Figure 8. Rapport Bauxite/Alumine.

3.3 Discussion

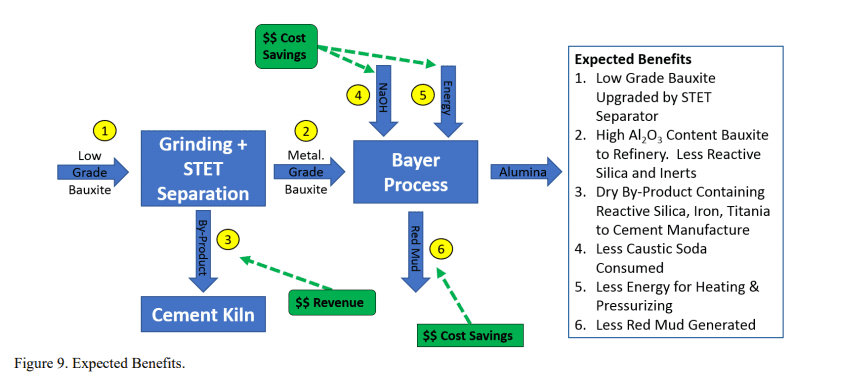

Les données expérimentales démontrent que le séparateur STET a augmenté l’Al2O3 disponible tout en réduisant simultanément SiO_2 contenu. Figure 9 présente un diagramme conceptuel des avantages attendus associés à la réduction de la silice réactive et à l’augmentation de l’alumine disponible avant le processus Bayer. Les auteurs calculent que l’avantage financier pour un raffineur d’alumine serait de l’avant $15-30 USD par tonne de produit d’alumine. Cela reflète le coût évité de la soude caustique perdue au produit de dilyqueton (Dsp), économies d’énergie de la réduction de l’apport de bauxite à la raffinerie, réduction de la production de boue rouge et une petite source de revenus générée par la vente du sous-produit de la bauxite de qualité inférieure aux producteurs de ciment. Figure 9 décrit les avantages attendus de la mise en œuvre de la technologie triboétrostatique STET comme moyen de pré-concentrer le minerai de bauxite avant le processus Bayer.

L’installation du processus de séparation STET pour le pré-traitement de la bauxite pourrait être effectuée soit à la raffinerie d’alumine, soit à la mine de bauxite elle-même.. Cependant, le processus STET nécessite le broyage à sec des minerais de bauxite avant la séparation, pour libérer le gangue, par conséquent, la logistique du broyage et du traitement de la bauxite à la raffinerie peut être plus simple.

Comme une option – la bauxite sèche serait au sol à l’aide d’une technologie bien établie de broyage à sec, par exemple une usine à roulettes verticale ou un moulin à impact. La bauxite finement moulue serait séparée par le processus STET, avec le produit de bauxite à haute alumine envoyé à la raffinerie d’alumine. L’installation de broyage à sec permettrait l’élimination du broyage humide traditionnellement utilisé pendant le processus Bayer. On suppose que le coût d’exploitation du broyage à sec serait à peu près comparable au coût d’exploitation du broyage humide, surtout compte tenu du broyage humide effectué aujourd’hui est effectué sur un mélange très alcalin, entraînant des coûts d’entretien considérables.

Le co-produit sec de la bauxite de qualité inférieure (Résidus) du processus de séparation serait vendu à la cimenterie comme source d’alumine. La bauxite est couramment ajoutée à la fabrication de ciment, et le co-produit sec, contrairement à la boue rouge, ne contient pas de sodium qui empêcherait son utilisation dans la fabrication de ciment. Cela fournit à la raffinerie une méthode de valorisation du matériel qui autrement quitterait le processus de raffinage comme boue rouge, et nécessiterait un stockage à long terme, représentant un coût.

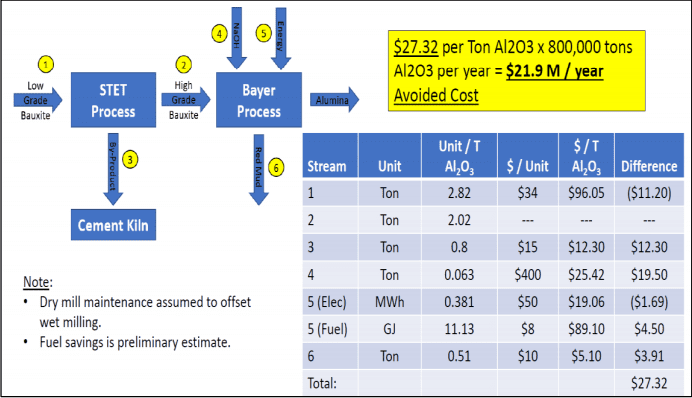

Un calcul des coûts d’exploitation effectué par les auteurs estime un bénéfice de $27 USD par tonne d’alumine, avec les impacts majeurs obtenus grâce à la réduction de la soude caustique, réduction de la boue rouge, valorisation des économies de co-produit et de carburant due à la baisse du volume de bauxite à la raffinerie. Par conséquent, un 800,000 tonne par an raffinerie pourrait s’attendre à un avantage financier de $21 M USD par an (Voir Figure 10). Cette analyse ne tient pas compte des économies potentielles découlant de la réduction des coûts d’importation ou de logistique de la bauxite, qui peut améliorer davantage le retour du projet.

Figure 10. Les avantages de la réduction réactive de la silice et de l’alumine disponible augmentent.

4.0 Conclusions

en résumé, traitement sec avec le séparateur STET offre des opportunités pour générer de la valeur pour les raffineurs et les producteurs de bauxite. Pré-traitement du bauxite avant raffinage réduira les coûts chimiques, abaisser le volume des boues rouges généré et minimiser les perturbations du processus. La technologie STET pourrait permettre aux transformateurs de bauxite de transformer la catégorie non métallurgique en bauxite métallurgique de qualité, ce qui pourrait réduire le besoin de bauxite importée et/ou prolonger la durée de vie des ressources de la carrière de sortie. Le processus STET pourrait également être mis en œuvre pour générer une bauxite de qualité non métallurgique et métallurgique de qualité supérieure, et les sous-produits de bauxite de qualité ciment avant le processus Bayer.

Le processus STET nécessite peu de pré-traitement du minéral et fonctionne à haute capacité, jusqu’à 40 tons par heure. La consommation d’énergie est inférieure à 2 kilowattheures par tonne de matériaux traités. En outre, le procédé STET est une technologie entièrement commercialisée dans le traitement des minéraux, et ne nécessite donc pas le développement de nouvelles technologies.

Références

1. Bergsdal Bergsdal, Le Hvard, Anders H. Symman, et Edgar G. Hertwich Hertwich (2004), “L’industrie de l’aluminium-environnement, technologie et la production”.

2. Das, Subodh K., et Weimin Yin (2007), “L’économie mondiale de l’aluminium: L’état actuel de l’industrie” Jom 59.11, pp. 57-63.

3. Vincent G. Hill & Errol D. Sehnke Sehnke (2006), "Bauxite", dans Industrial Minerals & Roches: Produits, Marchés, et utilise, Société pour l’exploitation minière, Métallurgie et Exploration inc., Englewood, CO, pp. 227-261.

4. Evans, Ken (2016), “L’histoire, Défis, et de nouveaux développements dans la gestion et l’utilisation des résidus de bauxite”, Journal of Sustainable Metallurgy 2.4, pp. 316-331

5. Gendron, Robin S., Mats Ingulstad, et Espen Storli (2013), "Minerai d’aluminium: l’économie politique de l’industrie mondiale de la bauxite", Presse de l’Université de la Colombie-Britannique.

6. Tuyau, H. R. (2016), “Minéralogie de Bauxite”, Lectures essentielles dans les métaux légers, Springer, Cham, pp. 21-29.

7. Authier-Martin, Monique, et coll.. (2001),”La minéralogie de la bauxite pour produire de l’alumine de qualité fonderie", Jom 53.12, pp. 36-40.

8. Hill, V. G., et R. J. Robson (2016), “La classification des bauxites du point de vue de l’usine Bayer”, Lectures essentielles dans les métaux légers, Springer, Cham, pp. 30-36.

9. Songqing (En), Gu (2016). “La Bauxite chinoise et ses influences sur la production d’alumine en Chine”, Lectures essentielles dans les métaux légers, Springer, Cham, pp. 43-47.

10. Habashi, Fathi Fathi (2016) “Cent ans du processus Bayer pour la production d’alumine” Lectures essentielles dans les métaux légers, Springer, Cham, pp. 85-93.

11. Adamson, A. N., E. J. Bloore, et A. R. Carr (2016) “Principes de base de la conception de processus Bayer”, Lectures essentielles dans les métaux légers, Springer, Cham, pp. 100-117.

12. Anich Anich, Ivan, et coll.. (2016), “La Feuille de route technologique de l’Alumine”, Lectures essentielles dans les métaux légers. Springer, Cham, pp. 94-99.

13. Liu, Wanchao Wanchao, et coll.. (2014), “Évaluation environnementale, gestion et utilisation de la boue rouge en Chine”, Journal of Cleaner Production 84, pp. 606-610.

14. Evans, Ken (2016), “L’histoire, Défis, et de nouveaux développements dans la gestion et l’utilisation des résidus de bauxite”, Journal of Sustainable Metallurgy 2.4, pp. 316-331.

15. Liu, Yong, Chuxia Lin, et Yonggui Wu (2007), “Caractérisation de boue rouge dérivée d’un processus combiné Bayer et d’une méthode de calcination de bauxite”, Journal of Hazardous materials (en) 146.1-2, pp. 255-261.

16. U.S. Géologique (Usgs) (2018), "Bauxite et Alumine", statistiques et informations sur la Bauxite et l’Alumine.

17. Paramguru Paramguru, R. K., P.. C. Rouet, et V. N. Misra (2004), “Tendances de l’utilisation de la boue rouge, un examen”, Traitement des minéraux & Métall extractif. Rev. 2, pp. 1-29.

18. Mauro, H, Hayoun Roa, K, & Forssberg, K (2000), « Examen des méthodes de séparation électrique, Partie 1: Aspects fondamentaux, Minéraux & Traitement métallurgique", vol. 17, aucune. 1, pp 23 à 36.

19. Mauro, H, Hayoun Roa, K, & Forssberg, K (2000), « Examen des méthodes de séparation électrique, Partie 2: Considérations pratiques, Minéraux & Traitement métallurgique", vol. 17, aucune. 1, pp 139-166.

20. Ralston O. (1961), Séparation électrostatique des solides granulaires mixtes, Société d’édition Elsevier, épuisé.