Choisir la langue:

ST Equipment & Technology LLC (STET) a mis au point un roman, Séparateur à bande électrostatique breveté qui a fait ses preuves à l’échelle commerciale dans le traitement des minéraux industriels et dans le recyclage des cendres volantes de combustion du charbon.

La technologie de séparation électrostatique a été étudiée au cours des 100 années. En fait, La première utilisation alimentaire brevetée de la séparation électrostatique des remoulages de blé a été déposée en 1880. La recherche en cours sur cette technologie est prometteuse pour créer de la valeur à partir des sous-produits des flux de déchets des processus de production actuels, comme la production d’huile végétale ou animale (y compris le poisson) traitement.

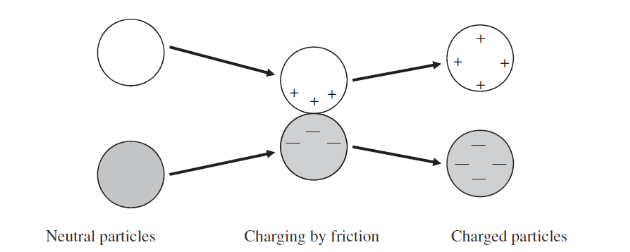

En d’autres termes, le séparateur STET fonctionne sur la base des différences de chimie de surface. Dans certains cas, Ces séparations ne seraient pas possibles en utilisant uniquement la taille ou la densité des particules. Les séparateurs STET tirent parti de la « tribo-charge » (Voir Figure 1) qui se produit rapidement à l’intérieur de l’équipement.

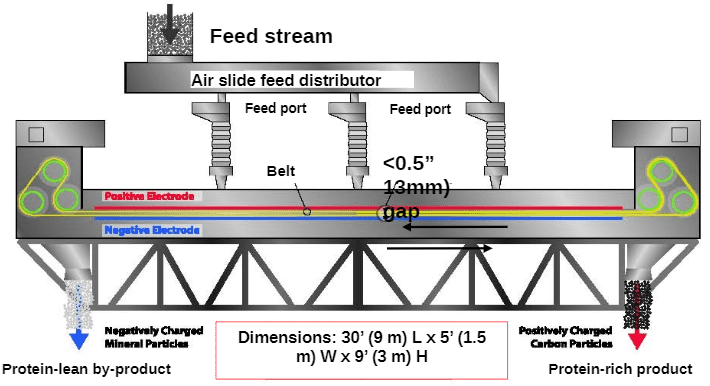

Figure 2 illustre comment les particules sont introduites par l’un des nombreux orifices d’alimentation dans la zone de séparation, qui est l’écart entre les électrodes horizontales (< 13mm [0.5«]). Tension (typiquement 12 kV) est appliqué à travers cet espace étroit pour créer un champ électrique puissant. Les particules sont déplacées à travers cette zone de séparation par une boucle continue exclusive, Courroie à mailles ouvertes fonctionnant à grande vitesse (4-20m/s [13-65ft/s]).

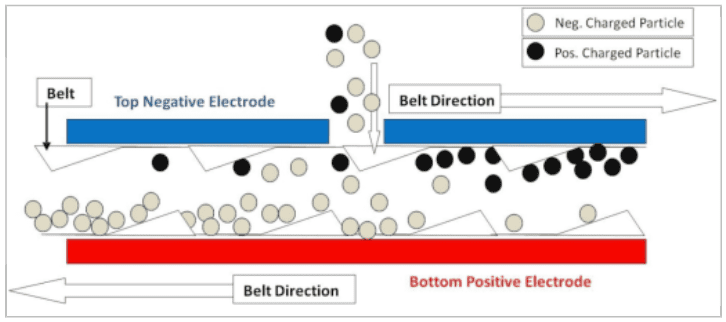

À l’intérieur de la zone de séparation, La conception exclusive de la bande continue à mouvement rapide remplit plusieurs fonctions simultanément (Figure 3).

Il crée une zone de forte turbulence entre les électrodes, promotion tribo-recharge. Cela résulte de collisions répétées de particule à particule, Maintenir les matériaux chargés à l’intérieur du séparateur et éliminer le besoin d’un système de précharge extérieur. Finalement, Le mouvement de la bande balaie les particules fines des électrodes, le maintien de leurs performances, et facilite la collecte séparée des produits et des sous-produits.

Le séparateur à bande tribo-électrostatique STET a montré sa capacité à « bénéficer » (améliorer les propriétés de) une variété de minéraux et de cendres volantes dans le monde entier et a démontré son application pour le traitement d’un nombre croissant de denrées alimentaires et d’aliments pour animaux.

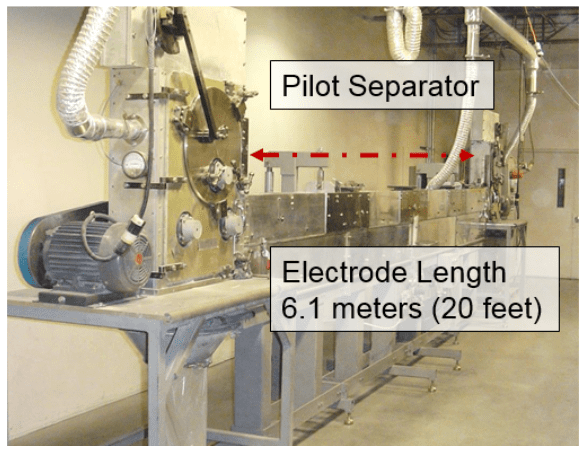

C’est le cas, par exemple, de la transformation de la farine de corégone, qui a été obtenue commercialement, moulu, et testé à l’aide de notre séparateur à l’échelle pilote illustré à la figure 4.

Résultats

Les essais pilotes ont été menés le 2 tonnes de farine de corégone acquise dans le commerce qui ont été broyées avant d’être traitées par notre séparateur tribo-électrostatique. Les résultats pour le tourteau de corégone indiquent un enrichissement en protéines et une réduction significative des cendres en un seul passage, comme indiqué ici.

| Résultats de l’usine pilote | |||

|---|---|---|---|

| Se nourrir | E1 | E2 | |

| Rendement massique | 39.3% | 60.7% | |

| Humidité | 2.5% | ||

| Cendre | 12% | 6.1% | 15.2% |

| Protéine | 81.1% | 89.8% | 77.6% |

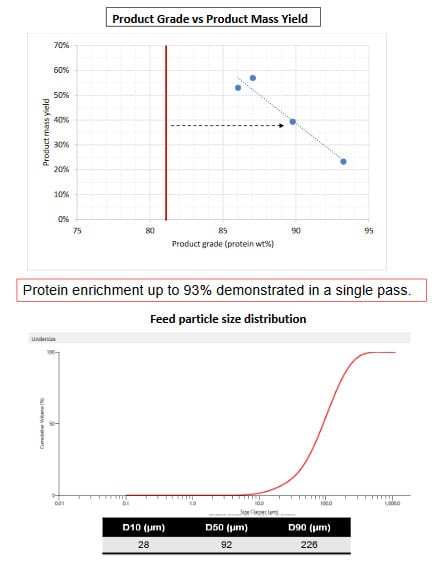

Les informations sur la page suivante concernent la qualité du produit (tel que déterminé par le poids des protéines. %) au rendement massique.

On peut noter à partir de ces données qu’il existe un compromis entre les deux paramètres. Cependant, Nous avons été en mesure d’atteindre un 10% (parent) l’augmentation de la teneur en protéines et 50% Réduction des cendres dans le flux de produit en un seul passage, et sans autre optimisation.

La taille des particules de matière première a été ajustée par traitement dans un broyeur à marteaux à la taille indiquée à la page suivante.

Les séparateurs de STET sont capables d’atteindre des débits pour la plupart des Matières destinées à l’alimentation humaine et animale d’environ 10-15 MT par heure (en fonction de la densité) mais ne consomment que 3-4 kWh d’électricité. Le procédé permet aux séparations d’être exemptes d’eau et de produits chimiques, sans besoin d’apport thermique et sans flux de déchets générés.

Cette méthode de séparation peut entraîner la production d’un volume élevé, Protéines de poisson de haute qualité en tant qu’ingrédient dans les formulations d’aliments à partir de déchets de transformation des fruits de mer.

Ce sous-produit de la transformation du poisson est prometteur pour fournir des protéines et des minéraux précieux aux animaux de compagnie ou commerciaux, Contribuer à soutenir la demande croissante de protéines alimentaires stimulée par la croissance démographique.