Choisir la langue:

ST Equipment & Technology a mis au point un système de traitement basé sur la séparation par bande triboélectrostatique qui permet à l’industrie de traitement des minerais de valoriser les matériaux fins avec une technologie entièrement sèche...

Download PDF

Développement des Applications dans un endroit sec triboélectrique

Séparation des minerais

James D. Bittner, Kyle P. Flynn, et Frank J. Hrach

ST Equipment & Technology LLC, Needham Massachusetts 02494 USA

Tél.: +1‐781‐972‐2300, Messagerie: jbittner@titanamerica.com

RÉSUMÉ

ST Equipment & Technology, LLC (STET) a mis au point un système de traitement fondé sur la séparation de ceinture triboelectrostatic qui fournit à l’industrie de transformation des minéraux afin de valoriser les matières fines avec une technologie entièrement sec. Contrairement aux autres procédés de séparation électrostatique qui se limitent généralement à plus de 75μm dans la taille des particules, le séparateur triboélectrique ceinture est idéale pour la séparation de très fines (<1Μm) à moyennement grossier (300Μm) particules à très haut débit. La séparation de mode de haute efficacité à chargement/rechargement interne et les résultats de recyclage dans les séparations bien supérieures qui peuvent être réalisées avec un free‐ classique single‐stage tomber triboelectrostatic séparateur. La technologie de séparateur triboélectrique ceinture a été utilisée pour séparer un large éventail de matériaux, y compris les mélanges d’aluminosilicates/carbone vitreux, calcite/quartz, Talc/Magnésite, et barytine/quartz. Une comparaison économique de l’utilisation de la séparation de ceinture triboelectrostatic versus flottation conventionnelle pour la barytine / séparation de quartz illustre les avantages du traitement sec pour minéraux.

Mots-clés: minéraux, séparation de sec, barite, triboelectrostatic de charge, séparateur de ceinture, fly ash

INTRODUCTION

Le manque d’accès à l’eau potable devient un facteur important affectant la faisabilité des projets miniers dans le monde entier. Selon Hubert Fleming, ancien directeur mondial pour l’eau Hatch, « De tous les projets miniers dans le monde qui ont été arrêté ou ralenti l’an dernier, Il a été, dans presque 100% des cas, le résultat de l’eau, directement ou indirectement » Blin (2013). Méthodes de traitement du minerai sec offrent une solution à ce problème qui menace.

Méthodes de séparation humide comme la flottation d’écume nécessitent l’ajout de réactifs chimiques qui doivent être manipulés de façon sécuritaire et éliminés de façon éco-responsable. Inévitablement, il n’est pas possible de faire fonctionner avec 100% recyclage de l’eau, exigeant l’élimination d’au moins de la part de l’eau de processus, contenant vraisemblablement des quantités infimes de réactifs chimiques.

Voie sèche comme séparation électrostatique éliminera le besoin d’eau douce, et offrent la possibilité de réduire les coûts. L’un des plus prometteurs nouveaux développements dans les séparations minérales secs est le séparateur de ceinture triboelectrostatic. Cette technologie a étendu la gamme de taille de particules de particules plus fines que les technologies conventionnelles de séparation électrostatique, dans la gamme où seulement de flottaison a réussi dans le passé.

1

SÉPARATION DE CEINTURE TRIBOELECTROSTATIC

Le séparateur de ceinture triboelectrostatic utilise les différences de charge électrique entre les matériaux produits par contact avec la surface ou charge triboélectrique. Quand les deux matériaux sont en contact, matériel avec une plus grande affinité pour les électrons gagne des électrons et donc les charges négatives, tout matériel inférieur frais d’affinité électronique positive. Cet échange contacter gratuitement est universellement observé pour tous les matériaux, parfois provoquant des nuisances électrostatiques qui sont un problème dans certaines industries. Affinité électronique dépend de la composition chimique de la surface de la particule et se traduira par l’importante charge différentielle des matériaux dans un mélange de particules discrètes de composition différente.

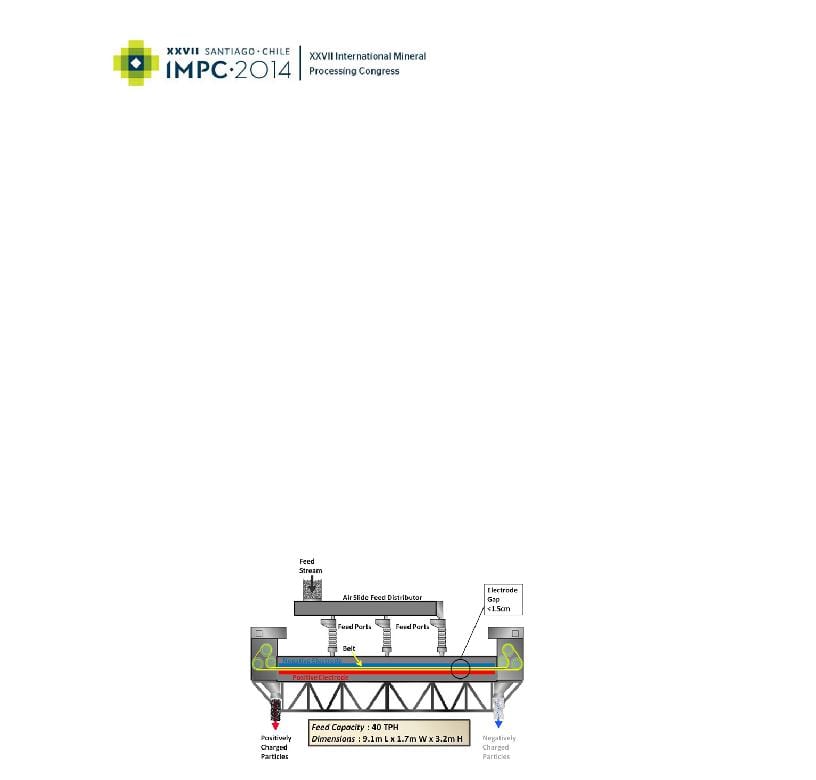

Dans le séparateur de ceinture triboelectrostatic (Chiffres 1 et 2), matériel est nourri dans la mince écart 0.9 – 1.5 cm (0.35 ‐0.6 dans.) entre deux électrodes planes parallèles. Les particules sont facturés triboelectrically par contact entre. Par exemple, dans le cas de la combustion du charbon des cendres volantes, un mélange de particules de carbone et de particules minérales, le carbone chargé positivement et négativement chargé minéral sont attirés par les électrodes opposées. Les particules sont ensuite emportés par une ceinture continue d’open‐mesh mobile et véhiculées dans des directions opposées. La ceinture déplace l'adjacent à chaque électrode vers les extrémités opposées du séparateur de particules. Le champ électrique ont besoin seulement déplacer les particules une infime fraction d’un centimètre de passer une particule d’un left‐moving à un flux de right‐moving. Le flux de courant de compteur des séparation des particules et de charge triboélectrique continuelle par les collisions carbon‐mineral prévoit une séparation en plusieurs étapes et se traduit par une excellente pureté et récupération dans une unité de single‐pass. La vitesse de bande élevée permet également à des débits très élevés, up to 40 tonnes / heure sur un seul séparateur. En contrôlant les divers paramètres du procédé, comme la vitesse du tapis, point d'alimentation, écartement des électrodes et des taux d’alimentation, l’appareil produit des cendres à teneur en carbone de faible teneur en carbone 2 % ± 0.5% d’alimentation des cendres volantes en carbone de 4% à plus 30%.

Figure 1. Représentation schématique du séparateur triboélectrique ceinture

La conception du séparateur est relativement simple. La courroie et les galets associés sont les seules parties mobiles. Les électrodes sont stationnaires et composé d'un matériau approprié résistant. La courroie est faite de matière plastique. La longueur d’électrode séparateur est environ 6 mètres (20 ft.) et la largeur 1.25 mètres (4 ft.) pour les unités commerciales de pleine grandeur. La consommation d’énergie est tout 1 kilowatt‐hour par tonne de matière traitée avec la plus grande partie de l’énergie consommée par deux moteurs de la courroie.

2

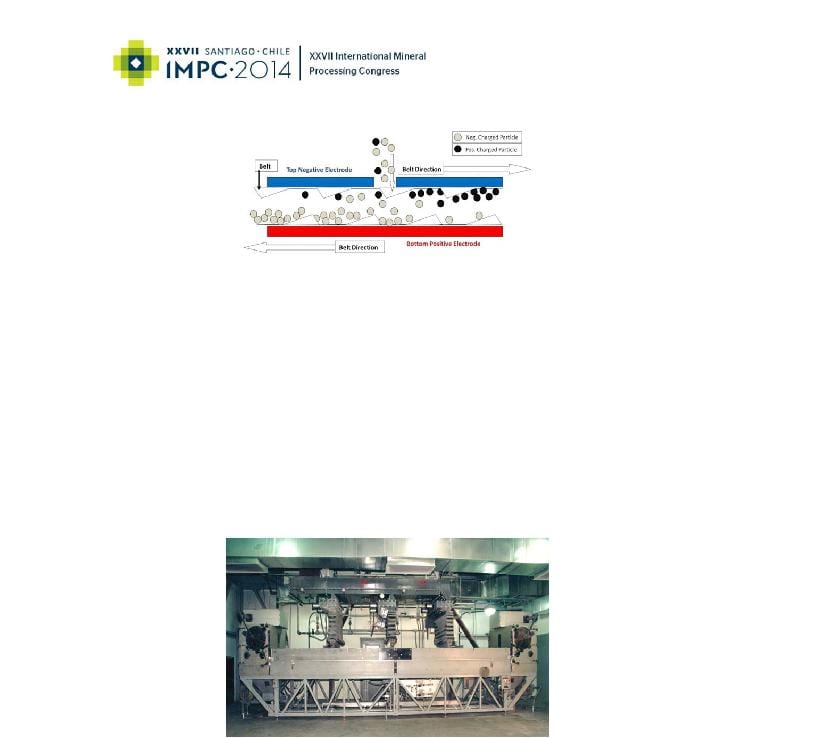

Figure 2. Détail de la zone de séparation

Le processus est entièrement sec, ne nécessite aucun matériel supplémentaire et ne produit aucune émission des déchets de l’eau ou l’air. Dans le cas du carbone des séparations de cendres volantes, les matériaux récupérés sont constitués de ramener en teneur en carbone à un niveau approprié pour l’usage comme un adjuvant pouzzolanique dans le béton de cendres volantes, et une fraction riche en carbone qui peut être gravée à l’usine de production d’électricité. Utilisation de deux flux de produits fournit un 100% solution aux problèmes d'élimination des cendres volantes.

Le séparateur de ceinture triboelectrostatic est relativement compact. Une machine conçue pour traiter 40 tonnes / heure sont d'environ 9.1 mètres (30 ft) long, 1.7 mètres (5.5 ft.) large et 3.2 mètres (10.5 ft.) haute. L’équilibre nécessaire d’usine se compose de systèmes pour transmettre la matière sèche d’et vers le séparateur. La compacité du système permet une flexibilité dans la conception de l’installation.

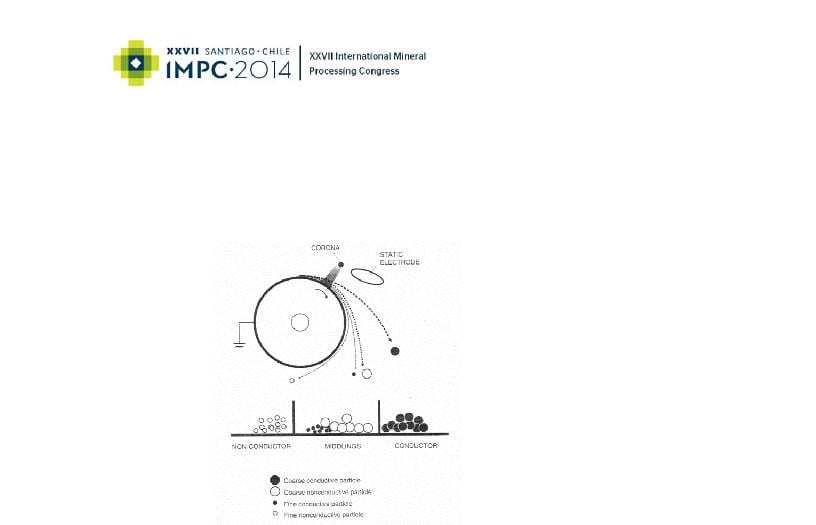

Figure 3. Séparateur de ceinture triboelectrostatic commercial

Comparaison à d’autres procédés de séparation électrostatique

La technologie de séparation triboelectrostatic ceinture élargit considérablement l’éventail des matériaux qui peuvent être bénéficié par électrocopie. Les plus couramment utilisés par procédés électrostatiques s’appuient sur les différences dans la conductivité électrique des matériaux à être séparés. Dans ces processus, le matériel doit contacter un fût mise à la terre ou la plaque généralement après le matériel particules portent une charge négative par une décharge de corona ionisante. Matériaux conducteurs perdront leur charge rapidement et être levées à partir du tambour. Le matériel de non‐conductive continue d’être attiré par le tambour depuis le

3

frais se dissipe plus lentement et va tomber ou être brossé du tambour après la séparation de la matière conductrice. Ces processus sont limitées à une capacité en raison du contact requis de chaque particule au tambour ou plaque. L’efficacité de ces contact procédés de charge sont également limités aux particules de tout 100 Μm ou plus dans une taille en raison de les deux la nécessité de communiquer avec la plaque de mise à la terre et la dynamique de flux de particules requis. Particules de différentes tailles auront également la dynamique des écoulements différents en raison de l’inertie et seront traduira par une séparation dégradée. Le diagramme suivant (Figure 4) illustre les fonctionnalités fondamentales de ce type de séparateur.

Figure 4. Séparateur électrostatique à tambour « Elder (2003)«

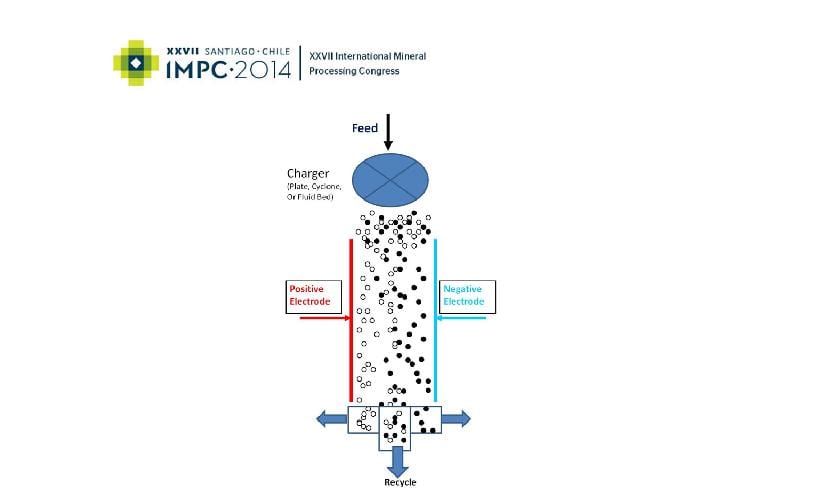

Triboelectrostatic séparations ne se limitent pas à une séparation du conducteur / non‐conductive matériaux dépendent mais le phénomène bien connu de transfert de charge par frottement contact de matériaux dissemblable chimie de surface. Ce phénomène a été utilisé dans les procédés de séparation « chute libre » depuis des décennies. Un tel processus est illustré dans la Figure 5. Composants d’un mélange de particules d’abord développent différentes charges par contact avec une surface métallique, ou par la particule à particule contacter dans un dispositif d’alimentation à lit fluidisé. Comme les particules tombent dans le champ électrique dans la zone de l’électrode, trajectoire de chaque particule est dévié vers l’électrode de charge opposée. Après une certaine distance, bacs de collecte sont employés pour séparer les flux. Les installations typiques nécessitent plusieurs étapes de séparateur avec recyclage d’une fraction de médiocres. Certains appareils utilisent un flux régulier de gaz pour aider le transport des particules à travers la zone de l’électrode.

4

Figure 5. Séparateur de triboelectrostatic « Chute libre »

Ce type de séparateur de chute libre a aussi des limites dans la taille des particules de la matière qui peut être traitée. La circulation dans la zone de l’électrode doit être contrôlée pour réduire au minimum les turbulences pour éviter les « bavures » de la séparation. La trajectoire de particules fines sont plus effectuée par la turbulence étant donné que l’aérodynamique, faites glisser les forces sur les particules fines sont beaucoup plus grandes que les forces gravitationnelles et électrostatiques. Les très fines particules tendront également à recueillir à la surface de l’électrode et doivent être éliminés par une méthode. Les particules de moins de 75 Μm ne peut être efficacement séparé.

Une autre limitation est que la particule de chargement dans la zone de l’électrode doit être faible pour éviter des effets de charge d’espace, qui limitent le taux de traitement. En passant de matériel par le biais de la zone de l’électrode intrinsèquement aboutit à une séparation single‐stage, puisqu’il n’y a aucune possibilité de re‐charging de particules. C’est pourquoi, systèmes de mode sont nécessaires pour améliorer le degré de séparation, y compris les re‐charging de la matière par les contacts ultérieurs avec un dispositif de charge. Le volume de matériel qui en résulte et la complexité augmente en conséquence.

Par contraste avec les autres procédés de séparation électrostatique disponible, le séparateur de ceinture triboelectrostatic est idéal pour la séparation de très fines (<1 Μm) à moyennement grossier (300Μm) matériaux avec des débits très élevés. La charge triboélectrique particule est efficace pour un large éventail de matériaux et ne requiert que particule – contact de particules. Le petit écart, champ électrique élevé, courant de compteur, particle‐particle vigoureuse agitation et self‐cleaning action de la ceinture sur les électrodes sont les caractéristiques essentielles du séparateur. La séparation de mode de haute efficacité à chargement / recyclage de rechargement et interne se traduit par des séparations bien supérieures et est efficace sur des matières nobles qui ne peuvent être séparées du tout par les techniques conventionnelles.

5

APPLICATIONS DE SÉPARATION CEINTURE TRIBOELECTROSTATIC

Cendres volantes

La technologie de séparation de ceinture de triboelectrostatic a été tout d’abord appliquée industriellement au traitement des cendres volantes de charbon combustion dans 1995. Pour l’application de cendres volantes, la technologie a été efficace pour séparer les particules de carbone provenant de la combustion incomplète du charbon, des particules minérales aluminosilicate vitreux dans les cendres volantes. La technologie a largement contribue à permettant de recycler de le mineral‐rich volantes comme substitut de ciment dans la production de béton. Depuis 1995, 19 séparateurs de ceinture triboelectrostatic ont fonctionné aux Etats-Unis, Canada, UK, et la Pologne, traitement sur 1,000,000 tonnes de cendres par an. La technologie est maintenant également en Asie avec le premier séparateur installé en Corée du Sud cette année. L’histoire industrielle de la séparation des cendres volantes est répertorié dans le tableau 1.

|

Tableau 1 |

Séparation de ceinture demande des Triboelectrostatic industrielle de cendres volantes |

|

||

|

Utilitaire / centrale électrique |

Emplacement |

Début de la |

Installation |

|

|

|

|

|

industriel |

détails |

|

|

|

|

opérations |

|

|

Duke Energy – gare Roxboro |

USA Caroline du Nord |

1997 |

2 Séparateurs |

|

|

Raven Power‐ Brandon rives |

Maryland USA |

1999 |

2 Séparateurs |

|

|

Station de Longannet Power‐ écossais |

Scotland UK |

2002 |

1 Séparateur de |

|

|

Electric‐St de Jacksonville. De John |

Floride USA |

2003 |

2 Séparateurs |

|

|

Parc de la rivière Power |

|

|

|

|

|

‐ Énergie électrique sud du Mississippi |

USA Mississippi |

2005 |

1 Séparateur de |

|

|

R.D. Morrow |

|

|

|

|

|

New Brunswick Power‐Belledune |

Nouveau-Brunswick Canada |

2005 |

1 Séparateur de |

|

|

RWE npower‐Didcot Station |

Angleterre UK |

2005 |

1 Séparateur de |

|

|

Station de l’île de ppl‐Brunner |

Pennsylvania USA |

2006 |

2 Séparateurs |

|

|

Station de Tampa Electric‐Big Bend |

Floride USA |

2008 |

3 Séparateurs, |

|

|

|

|

|

|

double col |

|

RWE npower‐Aberthaw Station |

Wales UK |

2008 |

1 Séparateur de |

|

|

Fed Energy‐West Burton Station |

Angleterre UK |

2008 |

1 Séparateur de |

|

|

ZGP (Lafarge ciment Pologne / |

Pologne |

2010 |

1 Séparateur de |

|

|

Ciech Janikosoda JV) |

|

|

|

|

|

Corée du Sud-est Power‐ Yong |

Corée du Sud |

2014 |

1 Séparateur de |

|

|

Heung |

|

|

|

|

Applications de minéraux

Séparations électrostatiques ont été largement utilisées pour l’enrichissement pour une vaste gamme de minéraux « Manouchehri‐Part 1 (2000)«. Alors que la plupart des applications utilisent des différences dans la conductivité électrique des matériaux avec les séparateurs de type corona‐drum, comportement de charge triboélectrique avec séparateurs de free‐fall sert également à bascules industrielles « Manouchehri‐Part 2 (2000)«. Un échantillon de demandes de traitement triboelectrostatic rapportées dans la littérature est répertorié dans le tableau 2. Alors que ce n’est pas une liste exhaustive des applications, ce tableau montre l’aire de répartition potentielle des demandes de traitement électrostatique des minéraux.

Tableau 2. Déclarés triboelectrostatic séparation des minerais

|

Séparation des minéraux |

Référence |

Triboelectrostatic belt |

|

|

|

Expérience de séparation |

|

|

|

|

|

Minerai de potassium – Halite |

4,5,6,7 |

OUI |

|

Talc-Magnésite |

8,9,10 |

OUI |

|

Calcaire – quartz |

8,10 |

OUI |

|

Brucite – quartz |

8 |

OUI |

|

Oxyde de fer – silice |

3,7,8,11 |

OUI |

|

Silice de phosphate – calcite – |

8,12,13 |

|

|

Mica ‐ feldspath – quartz |

3,14 |

|

|

Wollastonite – quartz |

14 |

OUI |

|

Minéraux de bore |

10,16 |

OUI |

|

Barytes – Silicates |

9 |

OUI |

|

Zircon – Rutile |

2,3,7,8,15 |

|

|

Zircon‐kyanite |

|

OUI |

|

Magnesite‐quartz |

|

OUI |

|

Scories d’argent et d’or |

4 |

|

|

Carbone – Aluminosilicates |

8 |

OUI |

|

Béryl – quartz |

9 |

|

|

Fluorite – silice |

17 |

OUI |

|

Fluorine, barytine ‐ Calcite |

4,5,6,7 |

|

|

|

|

|

Une vaste usine pilote et un essai sur le terrain de nombreuses séparations matérielles difficiles dans l’industrie minière ont été réalisées en utilisant le séparateur de ceinture triboelectrostatic. Exemples de résultats de séparation sont indiquées dans le tableau 3.

7

Tableau 3. Exemples, séparations minérales par séparation ceinture triboelectrostatic

|

Minérale |

Carbonate de calcium |

Talc |

|

|

|

|

|

|

|

Matériaux séparés |

CaCO3 -SiO2 |

Talc / Magnésite |

|

|

Composition alimentaire |

90.5% CaCO3 |

/ 9.5% SiO2 |

58% talc / 42% Magnésite |

|

Composition du produit |

99.1% CaCO3 |

/ 0.9% SiO2 |

95% talc / 5% Magnésite |

|

Produit de la masse de rendement |

82% |

46% |

|

|

Récupération de minéraux |

89% CaCO3 |

Récupération |

77% Récupération de talc |

|

|

|

|

|

Utilisation du séparateur triboelectrostatic ceinture a été démontré de bénéficier effectivement de nombreux mélanges minéraux. Étant donné que le séparateur peut traiter des matériaux à granulométrie d’environ 300 Μm à moins de 1 Μm, et la séparation de triboelectrostatic est efficace pour les matériaux isolants et de conducteurs, la technologie élargit considérablement la gamme de matériel applicable sur les séparateurs électrostatiques classiques. Étant donné que le processus de triboelectrostatic est tout à fait sec, utilisation de l’informatique élimine le besoin de matériel de séchage et de manipulation de flottation de déchets liquides.

COÛT DE LA SÉPARATION DE CEINTURE TRIBOELECTROSTATIC

Comparaison à la flottation classique de la barytine

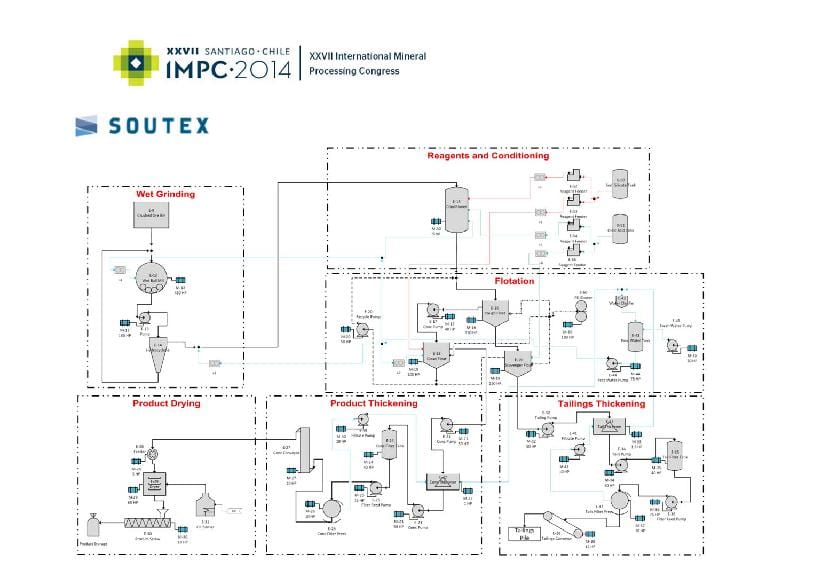

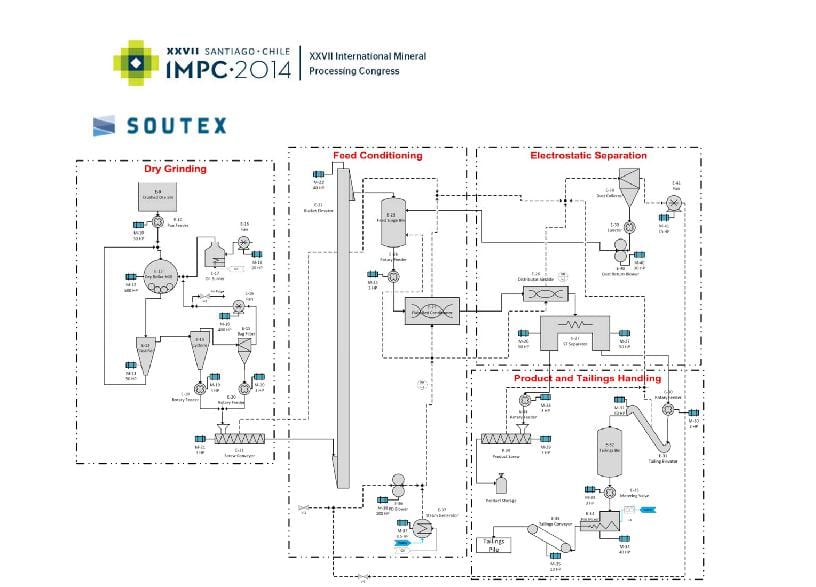

Un comparatif, étude de coûts a été commandé par STET et réalisé par Soutex Inc. Soutex est un Québec Canada ingénierie entreprise possédant une vaste expérience en flottaison humide et évaluation du processus de séparation électrostatique et conception. L’étude a comparé le capital et les coûts d’exploitation du procédé de séparation triboelectrostatic ceinture de flottaison de mousse conventionnel pour la valorisation d’un minerai de barytine neurologique. Les deux technologies la barytine de mise à niveau par l’enlèvement des matières solides de faible densité, principalement de quartz, pour produire un American Petroleum Institute (API) barytine de grade avec SG supérieur de forage 4.2 g/ml. Résultats de flottation reposaient sur l’usine pilote études menées par le laboratoire National de la Mettalurgical indienne, du LNM « (2004)«. Triboelectrostatic ceinture séparation résultats étaient fondés sur des études d’usine pilote utilisant des minerais aliments similaires. L’étude comparative économique inclus flowsheet développement, bilans matière et énergie, dimensionnement de matériel lourd et demande de devis pour procédés de séparation de ceinture flotation tant triboelectrostatic. Les deux schémas repose sur les mêmes, traitement 200,000 t/a de barytine se nourrissent avec SG 3.78 pour produire 148,000 t/a de forage produit de barytine de qualité avec SG 4.21 g/ml. L’estimation de processus de flottation ne comportaient aucun coût pour eau de process, ou le traitement de l’eau.

Diagrammes ont été générés par Soutex pour le procédé de flottation de barytine (Figure 6), et le procédé de séparation de ceinture triboelectrostatic (Figure 7).

8

Figure 6 Diagramme de processus barytine flottation

9

Figure 7 Barytine triboelectrostatic ceinture séparation processus flowsheet

Diagrammes de thèses n’incluent pas un minerai brut système de broyage, qui est commun à ces deux technologies. Meulage fourragère pour le cas de flottaison s’effectue à l’aide d’un broyeur à boulets pulpe humide avec classificateur cyclone. Alimentation de meulage pour le cas de séparation de ceinture triboelectrostatic s’effectue à l’aide d’un sèche, moulin de rouleau vertical avec classificateur dynamique intégrale.

Triboelectrostatic ceinture séparation flowsheet est plus simple que la flottation. Triboelectostatic ceinture séparation se fait en une seule étape sans l’addition des réactifs chimiques, par rapport à la flottaison three‐stage avec de l’acide oléique utilisée comme un collectionneur de barytine et de silicate de sodium comme un dépresseur de la gangue de silice. Un floculant est également ajouté comme réactif d’épaississement dans le cas de flottation de barytine. Aucun assèchement et équipement de séchage est nécessaire pour la séparation de ceinture triboelectrostatic, par rapport à épaississants, filtres-presses, et sécheurs rotatifs nécessaires au procédé de flottation de barytine.

10

Capital et coûts d’exploitation

Un devis détaillé capital et d’exploitation a été réalisé par Soutex pour les deux technologies à l’aide de citations de l’équipement et la méthode du coût pondéré. Les coûts d’exploitation ont été estimées à inclure l’exploitation du travail, entretien, énergie (électrique et carburant), et consommables (par exemple, coûts de réactif chimique pour la flottaison). Les coûts des intrants étaient fondées sur des valeurs typiques pour une hypothétique usine située près de Battle Mountain, Nevada USA. Le coût total de possession plus de dix ans a été calculé à partir du coût d’investissement et d’exploitation en supposant une 8% taux d’actualisation. Les résultats de la comparaison des coûts sont présents sous forme de pourcentages relatifs au tableau 4

Tableau 4. Comparaison de coût pour le traitement de la barytine

|

|

Valorisation humide |

Valorisation du sec |

|

Technology |

Flottaison de mousse |

Séparation de ceinture Triboelectrostatic |

|

|

|

|

|

Acheté le matériel majeur |

100% |

94.5% |

|

Total CAPEX |

100% |

63.2% |

|

OPEX annuel |

100% |

75.8% |

|

OPEX unitaire ($/ton conc.) |

100% |

75.8% |

|

Coût total de possession |

100% |

70.0% |

|

|

|

|

Le coût total de l’achat de biens d’équipement pour le processus de séparation de ceinture triboelectrostatic est légèrement inférieur à celui de flottaison. Cependant lorsque les dépenses en capital total est calculé afin d’inclure l’installation de l’équipement, frais de raccordements et électriques, et les processus, les coûts de construction, la différence est grande. Le coût d’investissement total pour le processus de séparation de ceinture triboelectrostatic est 63.2% le coût du processus de flottation. Le coût nettement plus faible pour le procédé au sec provient le flowsheet plus simple. Les coûts d’exploitation pour le processus de séparation de ceinture triboelectrostatic est 75.5% du procédé de flottation à cause principalement que les dépenses de personnel d’exploitation et faible consommation d’énergie.

Le coût total de possession de la procédure de séparation de ceinture triboelectrostatic est nettement inférieur à celui de flottaison. L’auteur de l’étude, Soutex Inc., a conclu que le processus de séparation de ceinture triboelectrostatic offre des avantages évidents dans CAPEX, OPEX, et simplicité opérationnelle.

11

CONCLUSION

Le séparateur de ceinture triboelectrostatic fournit à l’industrie de transformation des minéraux afin de valoriser les matières fines avec une technologie entièrement sec. Permet d’éliminer le processus écologique de traitement au mouillé et séchage requis du matériau final. Le processus requiert peu, le cas échéant, Pre‐Treatment du matériel autre que meulage et fonctionne à haute capacité-jusqu'à 40 tonnes par heure par une machine compacte. Consommation d’énergie est faible, moins de 2 kWh/tonne de matériaux traités. Puisque l’émission seulement potentielle du processus est poussière, permettre à est relativement facile.

Une étude de coûts en comparant le processus de séparation triboelectrostatic ceinture de flottaison de mousse conventionnel pour la barytine a été complétée par Soutex Inc. L’étude montre que l’amortissement total pour le processus de séparation de ceinture triboelectrostatic sec est 63.2% le processus de flottation. Le coût pour la séparation électrostatique ceinture tribo de fonctionnement total est 75.8% de coût pour la flottaison d’exploitation. Auteur de l’étude conclut que le sec, procédé de séparation de ceinture triboelectrostatic offre des avantages évidents dans CAPEX, OPEX, et simplicité opérationnelle.

12

RÉFÉRENCES

1.Blin, P. & Dion‐Ortega, A (2013) Haut et sec, CIM Magazine, vol. 8, aucune. 4, pp. 48‐51.

2.Aîné, J. & Yan, E (2003) Élagueuses. ‐ toute nouvelle génération de séparateur électrostatique pour les minéraux des sables industrie, Conférence de minéraux lourds, Johannesburg, Institut sud-africain des mines et métallurgie.

3.Mauro, H, Hayoun Roa,K, & Foressberg, K (2000), Examen des méthodes de séparation électrique, Partie 1: Aspects fondamentaux, Minéraux & Traitement métallurgique, vol 17, aucune. 1 pp 23 – 36.

4.Mauro, H, Hayoun Roa, K, & Foressberg, K (2000), Examen des méthodes de séparation électrique, Partie 2: Considérations pratiques, Minéraux & Traitement métallurgique, vol 17, aucune. 1 PP 139‐ 166.

5.Searls, J (1985) Potasse, Chapitre en minéraux faits et problèmes: 1985 Edition, United States Bureau of Mines, Washington DC.

6.Berthon, R & Bichara, M, (1975) Séparation électrostatique de minerai de potasse, United States Patent # 3,885,673.

7.Marques, L, Beier, P., & Stahl, J’ai (2005) Séparation électrostatique, Wiley‐VCH verlag, GmbH & Co..

8.Fraas, F (1962) Séparation électrostatique de matériaux granulaires, U.S. Bureau of Mines, Bulletin 603.

9.Fraas, F (1964), Prétraitement des minéraux pour la séparation électrostatique, Brevet américain 3,137,648.

10.Lindley, K & Rowson, N (1997) Flux des facteurs de préparation qui influent sur l’efficacité de séparation électrostatique, Séparation magnétique et électrique, vol 8 PP 161‐173.

11.Inculet, J’ai (1984) Séparation électrostatique des minéraux, Electrostatique et Applications électrostatiques série, Presses d’études scientifiques, Ltd, John Wiley & Fils, Inc.

12.Feasby, D (1966) Free‐Fall séparation électrostatique de Phosphate et de particules de Calcite, Laboratoire de recherche de minéraux, Nos laboratoires. 1869, 1890, 1985, 3021, et 3038, livre 212, Rapport d’étape.

13.STENCEL, J & Jiang, X (2003) Transport pneumatique, Triboélectrique valorisation pour l’industrie des phosphates en Floride, Recherche Institut de Phosphate en Floride, Publication N°. 02‐149‐201, Décembre.

14.Mauro, H, R hayoun, & Foressberg, K (2002), Charge triboélectrique, Propriétés électrophysiques et électriques valorisation potentielle de chimiquement traités feldspath, Quartz, et Wollastonite, Séparation magnétique et électrique, vol 11, aucune 1‐2 pp 9‐32.

15.Virginie, J, Vermaak, M, & Bruwer, J (2007) Influence des effets de surface sur la séparation électrostatique de zircon et de rutile, La 6e conférence internationale de minéraux lourds, Le sud africain Institut des mines et métallurgie.

16.Celik, M et Yasar, E (1995) Effets des impuretés et de la température sur la séparation électrostatique de matériaux de bore, Minéraux d’ingénierie, vol. 8, aucune. 7, pp. 829‐833.

17.Fraas, F (1947) Notes sur le séchage pour séparation électrostatique des particules, AIME Tec. Pub 2257, November.

18.LNM (2004) Valorisation de la barytine de bas grade (résultats de l’usine pilote), Rapport final, Laboratoire métallurgique national, Jamshedpur Inde, 831 007

13