Choisir la langue:

ST Equipment & Technology LLC (STET) La technologie de séparateur à bande tribo-électrostatique permet enrichissement de minéraux fins poudres avec une technologie entièrement sèche à haut débit. Le séparateur STET est bien adapté pour la séparation de très fine (<1µm) à moyennement grossier (500µm) Particules, contrairement à d’autres processus de séparation électrostatiques qui sont généralement limités aux particules >75de taille de m. STET a réussi à benifier des échantillons de minerai de fer, y compris des minerais au ruissellement, les résidus et l’itabirite avec le contenu d’alimentation en fer s’étendant de 30-55%. Les résultats expérimentaux indiquent que les minerais de fer de qualité inférieure peuvent être améliorés en grades commerciaux (58-65% Fe) tout en rejetant simultanément la silice en utilisant le séparateur de la ceinture STET. Ici, un recueil de résultats expérimentaux et une étude préliminaire des applications potentielles de la technologie STET pour l’industrie du fer sont présentés. Les études préliminaires comprennent des feuilles de débit de haut niveau et des évaluations économiques pour certaines demandes. Les défis associés à l’adoption de la technologie et à la comparaison avec les technologies actuellement disponibles pour le traitement des amendes de minerai de fer sont également abordés..

1.0 Introduction

Le minerai de fer est le quatrième élément le plus commun dans la croûte terrestre et est essentiel pour le développement économique mondial et la fabrication de l’acier [1-2]. Les minerais de fer ont une large gamme de composition chimique en particulier pour la teneur en Fe et les minéraux de gangue associés [1]. Les principaux minéraux ferreux sont l’hématite, Goethite, limonite et magnétite [1,3] et les principaux contaminants présents dans les minerais de fer sont 2 et Al2O3. Chaque gisement minéral a ses propres caractéristiques en ce qui concerne le fer et portant des minéraux de gangue, et par conséquent elle requiert une technique de concentration différente [4].

Les circuits de traitement modernes des minéraux ferreux peuvent inclure la concentration gravimétrique, concentration magnétique, et les étapes de flottaison [1,3]. Cependant, les circuits modernes présentent des défis en termes de traitement des amendes de minerai de fer et des boues [4-6]. Les techniques gravimétriques telles que les spirales sont limitées par la taille des particules et ne sont considérées comme un moyen efficace de concentrer l’hématite et la magnétite pour la fraction de taille supérieure à 75 m [5]. Humide et sec séparation magnétique de faible intensité (LIMS) les techniques sont employées pour traiter les minerais de fer à haute teneur avec les propriétés magnétiques fortes telles que la magnétite tandis que la séparation magnétique humide de haute intensité est employée pour séparer les minerais de roulement de fer avec les propriétés magnétiques faibles telles que l’hématite des minerais de gangue. Les méthodes magnétiques présentent des défis en raison de leur exigence pour le minerai de fer d’être sensible aux champs magnétiques [3]. Flottation est utilisée pour réduire la teneur en impuretés dans les minerais de fer de qualité inférieure, mais est limité par le coût des réactifs, et la présence de silice, boues riches en alumine et minéraux carbonatifs [4,6]. En l’absence d’un traitement en aval supplémentaire pour les cours d’eau de rejet, les rejets de fer fin finiront disposés dans un barrage de résidus [2].

L’élimination et le traitement des amendes de fer sont devenus cruciaux pour la préservation de l’environnement et la récupération des objets de valeur en fer, respectivement, par conséquent, le traitement des résidus de minerai de fer et des amendes dans l’industrie minière a pris de l’importance[7].

Cependant, le traitement des résidus et amendes en fer reste difficile par l’intermédiaire des débitcharts traditionnels et, par conséquent, d’autres technologies de bienveillance telles que la séparation tribo-électrostatique, moins restrictive en termes de minéralogie et de taille des particules, peuvent devenir d’intérêt. Le traitement électrostatique sec du minerai de fer offre l’occasion de réduire les coûts et la production de résidus humides associés à la gravimétrique traditionnelle, circuits de flottaison et de séparation magnétique humide.

STET a développé un processus de séparation qui permet une séparation efficace des cendres et minéraux volants en fonction de leur réponse lorsqu’ils sont exposés à un champ électrique spécifique. La technologie a été appliquée avec succès à l’industrie des cendres volantes et à l’industrie des minéraux industriels; et STET explore actuellement d’autres ouvertures de marché où leurs séparateurs pourraient offrir un avantage concurrentiel. L’un des marchés ciblés est la mise à niveau du minerai de fer fin.

STET a effectué des études exploratoires avec plusieurs minerais de fer et des résultats expérimentaux à ce jour ont démontré que les amendes de minerai de fer de qualité inférieure peuvent être améliorées au moyen du séparateur de ceinture tribo-électrostatique STET. Le processus de séparation électrostatique sèche de STET offre beaucoup d’avantages sur les méthodes de traitement au mouillé traditionnel, y compris la capacité de récupérer du fer fin et ultra-fin qui serait autrement perdu aux résidus si le traitement avec la technologie existante. De plus,, la technologie ne nécessite aucune consommation d’eau, qui entraîne l’élimination du pompage, épaississement et séchage, ainsi que les coûts et les risques liés à l’épuration et l’élimination; l’élimination des résidus humides - les récentes défaillances très médiatisées des barrages de résidus ont mis en évidence le risque à long terme de stocker des résidus humides; et, aucun produit chimique supplémentaire requis, qui annule donc les dépenses en cours des réactifs et simplifie.

Le minerai de fer est une industrie avec une dynamique différente des autres métaux de base. Cela est dû à la fluctuation de son marché, les énormes volumes de production impliqués et les dépenses correspondantes tant du capital que des [8] ainsi que l’absence de centres de change centraux tels que le London Metals Exchange. Cela se traduit par d’énormes rendements qui sont possibles lorsque le prix monte et rasoir marges minces lorsque les circonstances sont plus terribles. C’est l’une des raisons de l’énorme volume de production et de l’accent mis sur les faibles coûts de production unitaires.

Ici, les résultats d’une étude de dépistage de l’industrie du minerai de fer développée par STET et Soutex sont présentées afin d’identifier les niches dans lesquelles la technologie STET pourrait offrir un avantage économique par rapport aux technologies plus conventionnelles. Soutex est un cabinet de conseil en traitement des minéraux et en métallurgie et a de l’expérience dans la conception, optimiser et exploiter divers processus de concentration de minerai de fer, avec une compréhension du CAPEX, OPEX ainsi que les aspects marketing de l’industrie du minerai de fer. Pour cette étude, Soutex a fourni son expertise dans l’évaluation des applications potentielles de séparation triboélecttrostatique dans le minerai de fer. La portée de Soutex comprenait l’élaboration de feuilles de débit et l’ordre de grandeur des estimations du capital et des coûts d’exploitation. Cet article explore trois des applications les plus prometteuses trouvées, sur le plan technique et économique. Ces trois demandes ont été identifiées comme: Mise à niveau des amendes pour le minerai de fer dans l’exploitation minière australienne DSO; récupération de concentré de fer fin dans les concentrateurs d’hématite/magnétite; et, retraitement des résidus riches-Fe provenant des opérations brésiliennes.

2.0 STET Triboelectrostatic Belt Separator

Expériences ont été réalisées à l’aide d’un séparateur de ceinture tribo-électrostatique de laboratoire. Les essais à l’échelle du banc sont la première phase d’un processus de mise en œuvre de la technologie en trois phases, y compris l’évaluation à l’échelle des bancs, essais à l’échelle pilote et mise en œuvre à l’échelle commerciale. Le séparateur de benchtop est utilisé pour le dépistage des preuves de tribo-ELECTROSTATIQUES et pour déterminer si un matériau est un bon candidat pour la valorisation électrostatique. Les principales différences entre chaque pièce d’équipement sont présentés dans le tableau 1. Alors que l’équipement utilisé dans chaque phase se distingue par la taille, le principe de fonctionnement est fondamentalement le même.

STET a évalué plusieurs échantillons de minerai de fer à l’échelle du banc et un mouvement significatif de fer et le rejet des silicates ont été observés (Voir le tableau 2). Les conditions expérimentales ont été sélectionnées de sorte qu’une récupération de fer par rapport à. courbe d’augmentation du fer pourrait être établi et plus tard être utilisé comme entrée pour un modèle économique d’exploitation

Tableau 2. Résultats à l’échelle du banc sur différents minerais de fer

| Exp | Se nourrir Fe Wt.% | produit Fe Wt.% | Fe absolue Augmenter % | Fe Récupération % | SiO2 Rejet % | D10 D10 (µm) | D50 (µm) | D90 D90 (µm) |

|---|---|---|---|---|---|---|---|---|

| 1 | 39.2 | 50.6 | 11.4 | 91.5 | 63.9 | 5 | 23 | 59 |

| 2 | 39.4 | 60.5 | 21.1 | 50.8 | 96.0 | 5 | 23 | 59 |

| 3 | 30.1 | 48.0 | 17.9 | 70.6 | 84.6 | 1 | 18 | 114 |

| 4 | 29.9 | 54.2 | 24.3 | 56.4 | 93.7 | 1 | 18 | 114 |

| 5 | 47.0 | 50.2 | 3.2 | 96.6 | 35.3 | 17 | 62 | 165 |

| 6 | 21.9 | 48.9 | 27.0 | 41.2 | 96.6 | 17 | 62 | 165 |

| 7 | 47.6 | 60.4 | 12.8 | 85.1 | 96.9 | 17 | 62 | 165 |

| 8 | 35.1 | 44.9 | 9.8 | 89.0 | 54.2 | 3 | 61 | 165 |

| 9 | 19.7 | 37.4 | 17.7 | 76.0 | 56.8 | 5 | 103 | 275 |

| 10 | 54.5 | 62.5 | 8.0 | 86.3 | 77.7 | 5 | 77 | 772 |

| 11 | 54.6 | 66.5 | 11.9 | 82.8 | 95.6 | 8 | 45 | 179 |

(Voir La section 3.0, Figure 4). D’autres résultats expérimentaux montrant les résultats de séparation sur des échantillons de minerai de fer utilisant la technologie STET sont présentés dans une publication précédente par STET sur le traitement du minerai de fer [9].

Tableau 1. Processus d’implantation de triphasé utilisant la technologie de séparation STET ceinture tribo-électrostatique.

| Phase de | Utilisé pour: | Longueur d’électrode | Type de processus |

|---|---|---|---|

| 1- Balance de table Évaluation | Qualitative Évaluation | 250cm | Lot |

| 2- Échelle de pilote Test | Quantitatives Évaluation | 610cm | Lot |

| 3- Commerciale Échelle | Commerciale Production | 610cm | Continue |

Comme on le voit dans le tableau 1, la principale différence entre le séparateur de benchtop et les séparateurs d’échelle pilote et à l’échelle commerciale, c’est que la longueur du séparateur benchtop est environ 0.4 fois la longueur des unités pilotes et à l’échelle commerciale. Comme séparateur d’efficacité est fonction de la longueur d’électrode, tests de laboratoire ne peut servir comme un substitut pour le pilote test. Des essais à l’échelle du pilote sont nécessaires pour déterminer l’étendue de la séparation que le processus STET peut effectuer à l’échelle commerciale, et pour déterminer si le produit peut répondre à STET processus cible sous compte tenu des taux d’avance. En raison de la différence dans la longueur de séparation active de l’échelle de banc à l’échelle pilote, résultats s’améliorent généralement à l’échelle du pilote.

2.1 Principe de l’opération

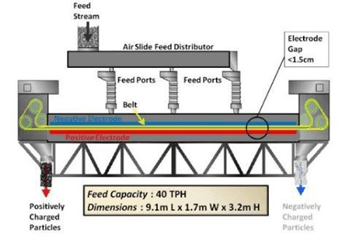

Dans le séparateur de ceinture tribo-électrostatique (voir Figure 1 et Figure 2), matériel est nourri dans la mince écart 0.9 – 1.5 cm entre deux électrodes planes parallèles.

Les particules sont facturés triboelectrically par contact entre. Par exemple, dans le cas d’un échantillon de fer composé principalement de particules minérales d’hématite et de quartz, le positif chargé (Hématite) et négativement

Les particules sont facturés triboelectrically par contact entre. Par exemple, dans le cas d’un échantillon de fer composé principalement de particules minérales d’hématite et de quartz, le positif chargé (Hématite) et négativement

Chargé (Quartz) sont attirés par les face à électrodes. Les particules sont ensuite emportés par une ceinture continue de mailles ouvertes mobile et véhiculées dans des directions opposées. La ceinture déplace l'adjacent à chaque électrode vers les extrémités opposées du séparateur de particules. Le flux de courant de comptoir des particules séparantes et la charge triboélectrique continue par collisions particules-particules permet une séparation en plusieurs étapes et entraîne une excellente pureté et récupération dans une unité à passage unique.. La ceinture permet le traitement des particules fines et ultra-fines, y compris les particules de moins de 20 m, en fournissant une méthode pour nettoyer continuellement la surface des électrodes et enlever les particules fines, qui autrement adhérer à la surface des électrodes. La vitesse de la ceinture élevée permet également des débits jusqu’à 40 tonnes par heure sur un seul séparateur en transmettant continuellement du matériel hors du séparateur. En contrôlant les divers paramètres du procédé, l’appareil permet l’optimisation de la teneur en minéraux et de récupération.

La conception du séparateur est relativement simple. La courroie et les galets associés sont les seules parties mobiles. Les électrodes sont stationnaires et composées d’un matériau très durable. La ceinture est une partie consommable qui nécessite un remplacement peu fréquent mais périodique, un processus qui peut être complété par un seul opérateur en 45 minutes. La longueur d’électrode séparateur est environ 6 mètres (20 ft.) et la largeur 1.25 mètres (4 ft.) pour les unités commerciales de pleine grandeur (voir Figure 3). La consommation d’énergie est inférieure à 2 kWh par tonne de matériel traité avec la majeure partie de la puissance consommée par deux moteurs conduisant la ceinture.

Le processus est entièrement sec, ne nécessite aucun matériel supplémentaire et ne produit aucune émission des déchets de l’eau ou l’air. Pour la séparation des minéraux, le séparateur fournit une technologie pour réduire la consommation d’eau, prolonger la durée de vie des réserves et/ou récupérer et retraiter les résidus.

Le processus est entièrement sec, ne nécessite aucun matériel supplémentaire et ne produit aucune émission des déchets de l’eau ou l’air. Pour la séparation des minéraux, le séparateur fournit une technologie pour réduire la consommation d’eau, prolonger la durée de vie des réserves et/ou récupérer et retraiter les résidus.

La compacité du système permet une flexibilité dans la conception de l’installation. La technologie de séparation de la ceinture tribo-électrostatique est robuste et industriellement prouvée et a d’abord été appliquée industriellement au traitement des cendres volantes de combustion de charbon dans 1995. La technologie est efficace pour séparer les particules de carbone de la combustion incomplète du charbon, des particules minérales aluminosilicate vitreux dans les cendres volantes. La technologie a été instrumentale en permettant le recyclage des cendres volantes riches en minéraux comme substitut de ciment dans la production de béton.

Depuis 1995, plus de 20 millions de tonnes de cendres volantes ont été traitées par les séparateurs STET installés aux Etats-Unis. L’histoire industrielle de la séparation de cendres volantes STET est répertoriée dans le tableau 3.

Dans la transformation des minéraux, la technologie de séparateur de ceinture triboélectrique a été utilisée pour séparer un large éventail de matériaux, y compris la calcite/quartz, Talc/Magnésite, et barytine/quartz.

Tableau 3. Application industrielle de séparation tribo-électrostatique de ceinture pour la cendre de mouche

| Utilitaire / centrale électrique | Emplacement | Début de la publicité opérations | Installation détails |

|---|---|---|---|

| Duke Energy – gare Roxboro | USA Caroline du Nord | 1997 | 2 Séparateurs |

| Énergie de Talen- Rives de Brandon | Maryland USA | 1999 | 2 Séparateurs |

| Scottish Power- Longannet Station | Scotland UK | 2002 | 1 Séparateur de |

| Jacksonville électrique-St. Parc électrique de la rivière Johns | Floride USA | 2003 | 2 Séparateurs |

| South Mississippi Electric Power -R.D. Morrow | USA Mississippi | 2005 | 1 Séparateur de |

| New Brunswick Power-Belledune | Nouveau-Brunswick Canada | 2005 | 1 Séparateur de |

| RWE npower-Didcot Station | Angleterre UK | 2005 | 1 Séparateur de |

| Gare de Talen Energy-Brunner Island | Pennsylvania USA | 2006 | 2 Séparateurs |

| Station de Tampa Electric-Big Bend | Floride USA | 2008 | 3 Séparateurs |

| RWE npower-Aberthaw Station | Wales UK | 2008 | 1 Séparateur de |

| EDF Energy-West Burton Station | Angleterre UK | 2008 | 1 Séparateur de |

| ZGP (Ciment Lafarge /Ciech Janikosoda JV) | Pologne | 2010 | 1 Séparateur de |

| Korea Power du sud-est- Yeongheung Yeongheung | Corée du Sud | 2014 | 1 Séparateur de |

| PGNiG Termika-Sierkirki | Pologne | 2018 | 1 Séparateur de |

| Taiheiyo Ciment Company-Chichibu | Japon | 2018 | 1 Séparateur de |

| Armstrong Fly Ash- Ciment Eagle | Philippines | 2019 | 1 Séparateur de |

| Korea Power du sud-est- Samcheonpo Samcheonpo | Corée du Sud | 2019 | 1 Séparateur de |

3.0 Méthodologie

Trois (3) ont été identifiés pour une évaluation plus poussée et sont traités par ordre d’examen économique et de risque/opportunité au niveau de l’étude.. L’évaluation est basée sur le gain potentiel qu’un exploitant percevrait en incorporant la technologie de STET dans la feuille de débit de son usine..

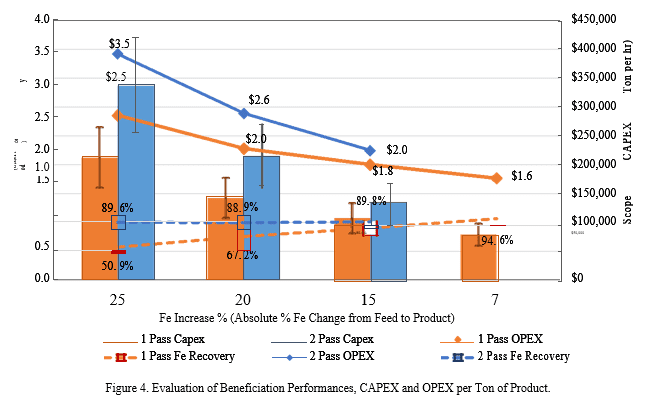

La performance du séparateur STET est estimée selon les tests d’échelle du banc effectués (Voir le tableau 2). Les données recueillies avec divers minerais de fer ont permis l’étalonnage d’un modèle de récupération qui a été utilisé pour prédire la récupération pour les trois (3) études de cas. Figure 4 illustre le résultat du modèle en termes de performances et de coûts. La récupération du fer est indiquée directement sur les barres, against the iron beneficiation in %Fe. Dans l’essai d’échelle de banc, une seule passe à travers le STET a été testée ainsi qu’une feuille de débit à deux pas. Les feuilles de débit à deux pas impliquent le nettoyage des queues plus rugueuses, augmentant ainsi considérablement la reprise. Cependant, cela implique des machines STET supplémentaires et donc des coûts plus élevés. Les barres d’erreur sur les barres CAPEX indiquent la variation des prix CAPEX en fonction de la taille du projet. Les chiffres unitaires du CAPEX diminuent avec la taille du projet. À titre d’exemple, pour le minerai typique testé avec une feuille de débit à deux pas, une augmentation de 15% en qualité de fer (C’est à dire. De 50% Fe à 65% Fe) prévoirait une reprise du fer de 90%. Des récupérations de fer inférieures sont volontairement utilisées dans les études de cas suivantes afin d’examiner la perte inhérente de récupération lors de la production de concentrés de minerai de fer de qualité supérieure..

Pour chaque étude de cas, une feuille de débit est présentée à un niveau d’ordre de grandeur et seul l’équipement principal est montré afin de soutenir l’évaluation économique. Pour chaque feuille de débit, l’économie est estimée dans les catégories suivantes: Dépenses en capital (DÉPENSES EN IMMOBILISATIONS); Frais d’exploitation (OPEX); et, Revenus. À ce stade de projection, le niveau de précision pour chaque catégorie est à l’ordre de grandeur (± 50%).

L’équipement principal CAPEX est estimé à l’aide de bases de données internes (Fourni par Soutex) et des citations d’équipement lorsqu’elles sont disponibles. Des facteurs ont ensuite été déterminés à établir le coût des coûts directs et indirects. Les valeurs SPÉCIFIQUES de STET CAPEX comprennent également des équipements et des contrôles secondaires, justifiant une factorisation plus faible pour l’installation et la construction de cette pièce d’équipement. L’estimation OPEX est composée de, Main-d'œuvre, l’énergie et les coûts consommables. Les éléments techniques fournis par la feuille de flux de processus appuient l’évaluation des coûts tant en termes de CAPEX que d’OPEX, et les éléments de coût liés à l’installation et à l’utilisation du séparateur de ceinture tribo-électrostatique STET ont été estimés à l’aide de la base de données STET des projets achevés et des travaux d’essai à l’échelle du banc de minerai de fer.

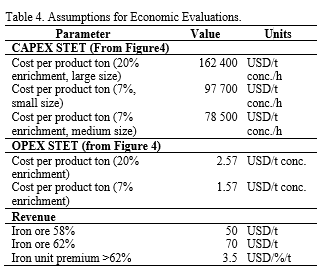

Les chiffres utilisés dans les évaluations de coûts suivantes sont dérivés de la figure 4. À titre d’exemple, pour le minerai typique testé avec deux pass de concentration et l’augmentation de 15% en qualité de fer (C’est à dire. De 50% Fe à 65% Fe) coûterait environ 135 000$ par tonne/h dans CAPEX et 2$/t en OPEX (tonnes de concentré de fer). Comme cela a été conçu comme une étude de dépistage, il a été décidé de rester prudent sur le prix des produits et d’effectuer une analyse de sensibilité par rapport à la note finale et le prix du produit. À partir de novembre 2019, 62% Le minerai de fer maritime se négocie autour de 80USD/t, avec une très forte volatilité.

La prime sur le concentré de l’unité de minerai de fer est également très volatile et dépend de nombreux facteurs tels que les contaminants et les besoins d’un client spécifique. La différence de prix entre 65% fer et 62% le fer change constamment dans le temps. Dans 2016, la différence était minime (Autour 1 $/t/%Fe) mais dans 2017-2018, la prime a grimpé près de 10 $/t/%Fe. Au moment de cette écriture, il est actuellement autour 3 $/t/%Fe [10]. Tableau 4 affiche des critères de conception sélectionnés utilisés pour l’estimation des coûts.

Tableau 4. Hypothèses pour les évaluations économiques.

Le temps de récupération est estimé à partir de la première année de production. Pour chaque projet, deux autres (2) années devraient être envisagées pour la construction. La valeur des flux de trésorerie (dépenses et revenus) sont réduits dès le début de la construction.

Le temps de récupération est estimé à partir de la première année de production. Pour chaque projet, deux autres (2) années devraient être envisagées pour la construction. La valeur des flux de trésorerie (dépenses et revenus) sont réduits dès le début de la construction.

4.0 Processus de bénéficiation dans une opération sèche DSO

Minerai d’expédition directe (Dso) les projets produisent le plus grand volume de minerai de fer dans le monde, principalement nourrir le marché chinois et la plupart du volume provient de l’Australie-Occidentale (Wa) et le Brésil. Dans 2017, le volume de minerai de fer produit en WA a dépassé 800 millions de tonnes et le volume du Brésil était d’environ 350 millions de tonnes [11]. Les processus de bienveillance sont très simples, consistant principalement en écrasant, laver et classer [12].

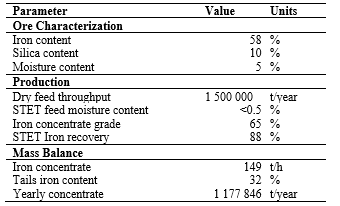

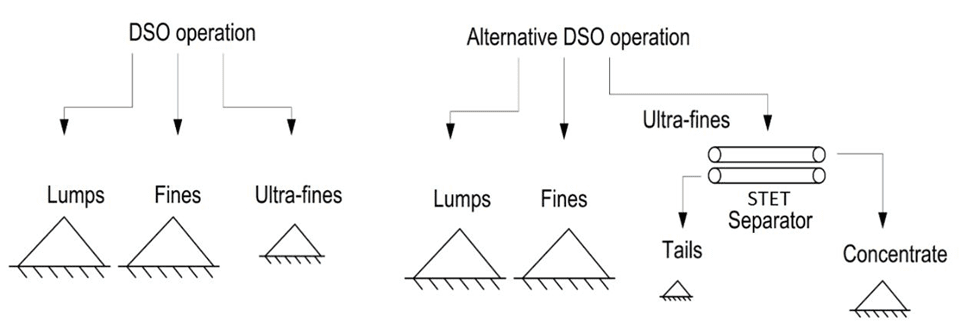

La bénéficiation des ultra-amendes pour générer un 65% Le concentré Fe est une opportunité pour le marché DSO. L’approche adoptée pour évaluer les avantages technologiques du STET pour les projets DSO est un compromis entre la production d’ultra-amendes de fer de faible qualité existantes et une alternative de production d’un produit à valeur ajoutée après la benficiation STET. La feuille de débit proposée (Figure 5) considère une opération fictive DSO dans l’État de Washington qui exporterait actuellement parmi ses produits des ultra-amendes à 58% Fe. L’alternative concentrerait les ultra-amendes afin d’augmenter la valeur du produit final. Tableau 5 présente certains des critères de conception et le solde de masse de haut niveau utilisé dans l’estimation des recettes. Le gisement en termes de qualité et de capacité ne représente pas un projet existant, mais plutôt un projet DSO typique en termes de taille et de production.

Tableau 5. Critères de conception d’usines de beneficiation DSO ultra-fin et équilibre de masse.

Figure 5. Feuilles de débit comparées dans le compromis de l’OFD

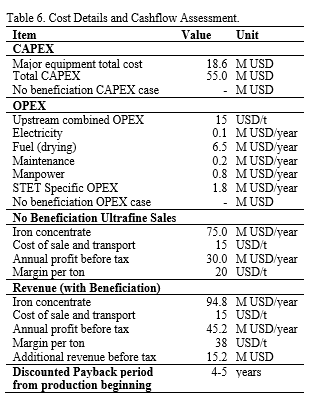

Tableau 6 présente le CAPEX de haut niveau, OPEX et chiffre d’affaires estimé. L’estimation du CAPEX comprend l’ajout d’un nouveau système de chargement dédié (silo de chargement et chargement de voiture), ainsi que le système STET. Afin d’évaluer le retour de la feuille de débit proposée, l’analyse économique se fait autour d’un compromis entre l’affaire de la bénéficiation et la vente d’un produit de qualité inférieure. Dans l’affaire de la bienveillance, le volume est réduit, mais la prime sur les unités de fer augmente considérablement le prix de vente. Dans l’OPEX, une estimation est fournie pour le traitement du minerai en amont (exploitation minière, Écrasement, classification et manipulation).

Malgré la réduction significative du volume, le rendement est intéressant étant donné la prime sur le concentré de minerai de fer de haute qualité. Le calcul du rendement dépend fortement de cette prime, qui a augmenté au cours des dernières années en raison de problèmes environnementaux. Comme nous l’avons démontré ci-dessus (Tableau 6), l’attractivité économique d’un tel projet dépend fortement de la différence de prix entre 58% fer et 65% Fer. Dans cette évaluation actuelle,, cette prime de prix a été 30.5 $/T, qui reflète approximativement la situation actuelle du marché. Cependant, cette prime de prix a historiquement varié de 15 – 50 $/T.

5.0 Processus de récupération dans une gravité

Plante de séparation

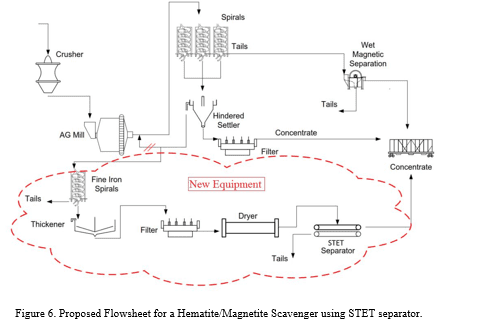

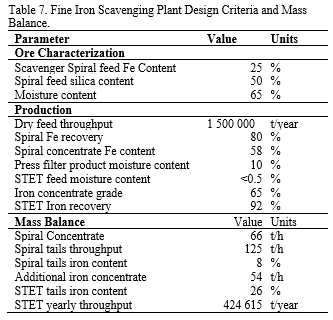

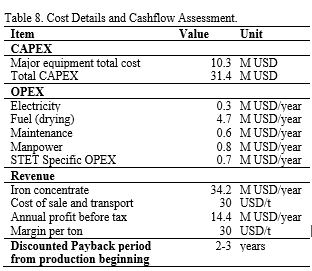

Les concentrateurs de fer de la région amérique du Nord utilisent la concentration gravitationnelle qui est un moyen efficace de concentrer l’hématite et la magnétite, surtout pour la taille fraction au-dessus de 75m [5,13]. Les plantes hématites/magnétites de cette région utilisent généralement des spirales comme processus de séparation primaire et intègrent également des étapes de séparation magnétique de faible intensité (LIMS). Un problème courant dans les usines d’hématite/magnétite est la récupération du fer fin que les résidus de fer atteignent souvent des niveaux aussi élevés que 20%. Le principal défi est lié à l’hématite fine, comme le fer fin peut difficilement être récupéré par des spirales et est imperméable à LIMS utilisé pour récupérer la magnétite fine. En revanche, le séparateur STET est très efficace pour séparer les particules fines, y compris les particules inférieures à 20 m de microns où le LIMS et les spirales sont moins efficaces. C’est pourquoi, le débordement d’un hydrosizer plus propre (colon entravé) l’alimentation des spirales de charognard est un bon ajustement pour la technologie STET. La feuille de débit proposée est présentée dans Figure 6.

Dans cette configuration, la ligne de tableau de bord rouge met en évidence de nouveaux équipements au sein d’une usine existante. En vertu de la feuille de débit proposée, au lieu d’être recirculé, le débordement de colon entravé serait traité par des spirales de charognard fonctionnant à des conditions différentes de spirales plus rugueuses. Un concentré de fer fin pourrait être produit et séché. Le concentré séché serait alors dirigé vers le séparateur STET afin de produire un concentré final de qualité vendable. Le produit fin pourrait être commercialisé séparément ou avec la production de concentrateur restante.

Tableau 7 présente les critères de conception et le solde de masse de haut niveau utilisé dans l’estimation des recettes.

Tableau 8 présente le CAPEX de haut niveau, OPEX et chiffre d’affaires estimé.

Cette analyse indique que le retour de la mise en œuvre d’un circuit de récupération impliquant la technologie STET est attrayant et mérite un examen plus approfondi.

Un autre avantage de sécher le concentré de fer fin lors de la comparaison avec des technologies concurrentes est l’avantage associé résultant de la manipulation des matériaux après la concentration. Le concentré humide très fin est problématique en ce qui concerne le filtrage, manutention et transport. Le gel des problèmes dans les trains et le flux dans les bateaux rendent le séchage du concentré très fin parfois obligatoire. Le séchage encastré STET pourrait donc devenir avantageux.

6.0 Beneficiation of Brazilian Tailings

Dépôt

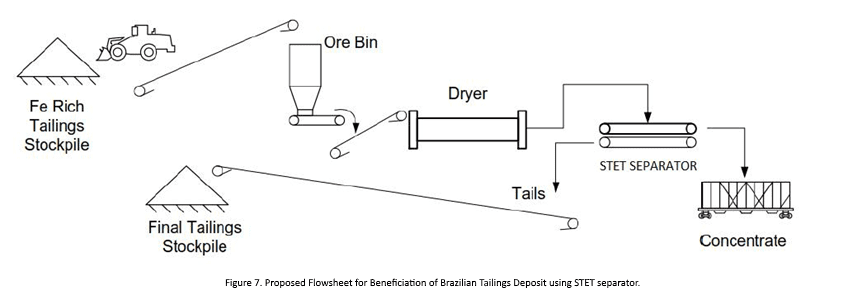

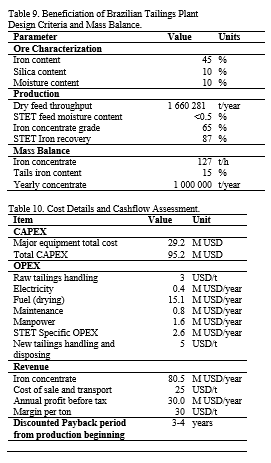

La bénéficiation des résidus fins apparaît comme une application à valeur ajoutée pour les processeurs pour valoriser la technologie STET, car la ressource est finement moulue et disponible à faible coût. Alors que les dépôts de résidus de minerai de fer portant des niveaux élevés de fer sont présents dans de nombreux endroits, où la logistique est simple devrait être privilégiée pour une évaluation plus approfondie. Les gisements brésiliens contenant des teneurs élevées en Fe et stratégiquement situés à proximité de l’infrastructure de transport existante pourraient représenter une bonne occasion pour les transformateurs de bénéficier de la mise en œuvre de la technologie trito-électrostatique STET. La feuille de débit proposée (Figure 7) considère une opération fictive de résidus brésiliens riches en Fe dans laquelle la technologie STET serait le seul processus de bienveillance.

La bénéficiation des résidus fins apparaît comme une application à valeur ajoutée pour les processeurs pour valoriser la technologie STET, car la ressource est finement moulue et disponible à faible coût. Alors que les dépôts de résidus de minerai de fer portant des niveaux élevés de fer sont présents dans de nombreux endroits, où la logistique est simple devrait être privilégiée pour une évaluation plus approfondie. Les gisements brésiliens contenant des teneurs élevées en Fe et stratégiquement situés à proximité de l’infrastructure de transport existante pourraient représenter une bonne occasion pour les transformateurs de bénéficier de la mise en œuvre de la technologie trito-électrostatique STET. La feuille de débit proposée (Figure 7) considère une opération fictive de résidus brésiliens riches en Fe dans laquelle la technologie STET serait le seul processus de bienveillance.

Le gisement est considéré comme suffisamment grand pour fournir des décennies d’aliments pour animaux à un taux annuel de 1.5 M tonne/année. Pour ce scénario, le minerai d’alimentation est déjà finement moulu avec un D50 de 50 m et le minerai devrait être pelleté, transportés puis séchés avant la biennciation tribo-électrostatique. Le concentré serait ensuite chargé sur les trains/navires et les nouveaux résidus seraient stockés dans une nouvelle installation.

Tableau 9 présente les critères de conception et le solde de masse de haut niveau utilisés dans l’estimation des recettes. Tableau 10 présente le CAPEX de haut niveau, OPEX et chiffre d’affaires estimé.

Comme l’a démontré le tableau 10, le retour de la mise en œuvre de la technologie STET pour la bienveillance des résidus brésiliens est attrayant. En outre, d’un point de vue environnemental, la feuille de débit proposée est également bénéfique dans la mesure où la bienveillance des résidus secs réduirait la taille et la surface des résidus miniers et réduirait également les risques associés à l’élimination des résidus humides..

Comme l’a démontré le tableau 10, le retour de la mise en œuvre de la technologie STET pour la bienveillance des résidus brésiliens est attrayant. En outre, d’un point de vue environnemental, la feuille de débit proposée est également bénéfique dans la mesure où la bienveillance des résidus secs réduirait la taille et la surface des résidus miniers et réduirait également les risques associés à l’élimination des résidus humides..

7.0 Discussion et recommandations

Le séparateur STET a été démontré avec succès à l’échelle du banc pour séparer le minerai de fer fin, offrant donc aux transformateurs une nouvelle méthode pour recouvrer des amendes qui seraient autrement difficiles à traiter pour les grades vendables avec les technologies existantes.

Les feuilles d’écoulement évaluées par STET et Soutex sont des exemples de traitement du minerai de fer qui peuvent bénéficier d’une séparation triboétrostatique sèche.. Les trois (3) les feuilles de débit élaborées dans cette étude ne sont pas exclusives et d’autres alternatives devraient être envisagées. Cette étude préliminaire indique que les processus de récupération comportant de faibles coûts de séchage, Les opérations et la bénéficiation des résidus d’OSD ont de bonnes chances de succès commercial.

Un autre avantage dans le traitement à sec est sur le stockage des résidus - qui sont actuellement stockés dans d’énormes bassins de résidus – que les résidus secs auraient l’avantage d’éliminer un risque environnemental important. Les défaillances récentes et bien médiatisées des barrages de résidus mettent en évidence la nécessité d’une gestion des résidus.

Les intrants de cette étude utilisées pour calculer la teneur en minerai de fer et la récupération étaient des résultats de séparation à l’échelle du banc à l’aide d’échantillons de minerai de fer provenant de plusieurs régions.. Cependant, la minéralogie et les caractéristiques de libération de chaque minerai sont uniques, par conséquent, les échantillons de minerai de fer des clients doivent être évalués à l’échelle du banc ou du pilote. Dans une prochaine étape de développement, les trois feuilles de débit évaluées dans le présent document doivent être étudiées plus en détail.

Enfin, d’autres technologies sont actuellement à l’étude pour la récupération du fer fin telles que WHIMS, Jigs et classificateurs de reflux. On sait déjà que de nombreux processus de séparation humide deviennent inefficaces pour les particules de moins de 45 m et donc la technologie STET pourrait avoir un avantage dans la gamme très fine, comme STET a vu de bonnes performances avec alimentation aussi fine que 1 m. Une étude formelle de compromis comparant les technologies citées avec STET devrait être menée, qui comprendrait l’évaluation du rendement, Capacité, Coût, etc.. De cette façon, le meilleur créneau pour STET pourrait être mis en évidence et raffiné.

Références

1. Lu, L. (Ed.) (2015), Minerai de fer «: Minéralogie, Traitement et l’environnement développement durable », Elsevier.

2. Ferreira, H., & Leite, M. G. P.. (2015), « Une étude d’évaluation du Cycle de vie d’extraction de minerai de fer », Journal de production moins polluante, 108, pp. 1081-1091.

3. Filippov, L. O., Severov, V. C., & Filippova, J’ai. V. (2014), « Un aperçu de la valorisation des minerais de fer par l’intermédiaire de flottation cationique inverse », Journal international de traitement du minerai, 127, pp. 62-69.

4. Samir, H., Rouet, S. S., Rolland, D. S., Mishra, B. K., & Das, B. (2016), « Le rôle de la teneur en silice et d’alumine dans la flottation des minerais de fer », Journal international de traitement du minerai, 148, pp. 83-91.

5. Bazin, Claude, et coll. (2014), “Courbes de récupération de taille des minéraux dans les spirales industrielles pour le traitement des minerais d’oxyde de fer.” Minéraux d’ingénierie 65, pp 115-123.

6. Luo, X., Wang, Y., Wen, S., Ma, M., Sun, C., Yin, W., & Ma, Y. (2016), « Effect of minéraux carbonatés sur le comportement de flottation de quartz dans des conditions de marche arrière anionique flottation de minerais de fer », Journal international de traitement du minerai, 152, pp. 1-6.

7. Da Silva, F. L., Araújo, F. G. S., Teixeira, M. P., Gomes, R.c., & Von Krüger, F. L. (2014), « Étude de la récupération et le recyclage des résidus provenant de la concentration du minerai de fer pour la production de céramique », International de céramique, 40(10), pp. 16085-16089.

8. Bielitza (Bielitza), Marc P. (2012), “Perspectives pour le 2020 Marché du minerai de fer. Analyse quantitative de la dynamique des marchés et des stratégies d’atténuation des risques” Livres, Rainer Hampp Verlag, Édition 1, Nombre 9783866186798, Jan-Jun.

9. Rojas-Mendoza, L. F. Hrach, K. Flynn et A. Gupta. (2019), "Beneficiation sèche d’amendes de minerai de fer de qualité inférieure à l’aide d’un séparateur de ceinture tribo-électrique", Dans Proceedings of SME Annual Conference & Expo et CMA 121e Conférence nationale des mines de l’Ouest Denver, Colorado - Février 24-27, 2019.

10. Indice des prix au comptant du minerai de fer de la Chine (Csi). Récupéré à partir de http://www.custeel.com/en/price.jsp

11. U.S. Géologique (Usgs) (2018), "Minerai de fer", dans Les statistiques et informations sur le minerai de fer.

12. Jankovic Jankovic, A. (2015), « Les développements dans les technologies de comminution et de classification du minerai de fer. Minerai de fer. http (en)://dx.doi.org/10.1016/B978-1-78242-156-6.00008-3.

Elsevier Sa.

13. Richards, R. G., et coll.. (2000), “Séparation gravitationnelle de l’ultra-fine (− 0.1 mm) minéraux à l’aide de séparateurs en spirale.” Minéraux d’ingénierie 13.1, pp. 65-77.