Choisir la langue:

ST Equipment & Technology LLC has developed a process that removes ammonia from fly ash. Le processus récupère 100% de la cendre volante traitée et la cendre résultante répond à toutes les spécifications pour une utilisation dans Le béton. Le processus d’enlèvement d’ammoniac de STET peut être utilisé seul ou en combinaison avec la technologie de séparation du carbone de l’entreprise. Le processus de séparation du carbone n’est pas affecté par la présence d’ammoniac sur la cendre à mouche. Cette approche modulaire offre la solution la moins coûteuse pour traiter les cendres volantes autrement inutilisables...

Download PDFCentre technique Needham

Retrait de l’ammoniac de la cendre volante

J. Bittner, S. Gasiorowski, et F. Hrach

Technologies de séparation, LLC 101 Hampton Avenue, Needham, Massachusetts, USA

Résumé

L’approvisionnement en cendres volantes disponibles comme pozzolan dans le béton peut être gravement affecté par les effets de la réglementation sur la qualité de l’air sur les opérations des usines de services publics.. Spécifiquement, réductions obligatoires des NOx, Particules, et SO3 contenant des niveaux d’émission d’aérosols, on s’attend à ce que l’installation de systèmes de contrôle pouvant utiliser l’ammoniac comme réactif. Selon le niveau d’ammoniac présent dans le gaz de cheminée aux précipités de l’unité, les cendres de mouche collectées peuvent être fortement contaminées par l’ammoniac principalement sous forme de sels de sulfate d’ammonium.

ST Equipment & Technology LLC (STET) a développé un processus qui enlève l’ammoniac des cendres volantes. Le processus récupère 100% de la cendre volante traitée et la cendre résultante répond à toutes les spécifications pour une utilisation dans le béton. Le processus d’enlèvement d’ammoniac de ST peut être utilisé seul ou en combinaison avec la technologie de séparation du carbone de l’entreprise. Le processus de séparation du carbone n’est pas affecté par la présence d’ammoniac sur la cendre à mouche. Cette approche modulaire offre la solution la moins coûteuse pour traiter les cendres volantes autrement inutilisables.

Le système de suppression d’ammoniac ST fonctionne à deux endroits aux États-Unis et un en Europe. Les niveaux d’ammoniac des cendres volantes non traitées ont varié entre 200 et 3000 mg NH3 / kg cendres (partie par million par masse, ou ppm). Le processus ST a réussi à réduire le niveau d’ammoniac de cendres à moins de 50 mg NH3 / kg cendres. Sur 500,000 des tonnes de cendres volantes ont été vendues aux producteurs de béton de mélange prêt du processus d’enlèvement d’ammoniac de ST.

Cendres de mouche contaminées à l’ammoniac

L’approvisionnement en cendres volantes disponibles comme pozzolan dans le béton peut être gravement affecté par les effets de la réglementation sur la qualité de l’air sur les opérations des usines de services publics..1 Spécifiquement, réductions obligatoires des NOx , Particules, et SO3 contenant des niveaux d’émission d’aérosols, on s’attend à ce que l’installation de systèmes de contrôle pouvant utiliser l’ammoniac comme réactif. Selon le niveau d’ammoniac présent dans le gaz de cheminée aux précipités électrostatiques, les cendres de mouche collectées peuvent être fortement contaminées par l’ammoniac principalement sous forme de sels de sulfate d’ammonium 1,2. Pour le contrôle des NOx, le niveau d’ammoniac de gaz de cheminée sera fixé par la quantité d’ammoniac « glisser », C’est à dire. ammoniac non réagi présent après l’unité SCR ou SNCR. Afin de réduire les particules ou plus3 émissions d’aérosols, l’ammoniac est injecté dans le gaz de cheminée avant les précipités et sera déposé sur la cendre de mouche. La mesure dans laquelle cela se produit dépend de l’ŒS3 contenu, contenu de soufre de frêne volant, alcalinité de la cendre de mouche, la concentration d’ammoniac, et le chargement des cendres dans le gaz de cheminée.

L’utilisation de fly ash dans le béton nécessite que les cendres volantes aient des propriétés physiques et chimiques spécifiques3. Les propriétés pozzolaniques de la cendre sont activées dans le béton par la génération de chaux libre hautement alcalin de l’hydratation du ciment. Lorsque les cendres volantes contiennent de l’ammoniac, cet ammoniac est libéré sous forme de gaz par l’action de la solution hautement alcaline du béton. L’alcalinité déplace l’équilibre de l’ion ammonium en solution à l’ammoniac moléculaire selon l’équation suivante:

NH4+(Aq) + OH–(Aq) ↔ NH3(Aq) + H2O

L’ammoniac moléculaire dissous est facilement libéré de la solution sous forme d’ammoniac libre.

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700

Centre technique Needham

L’ammoniac est un composé à forte odeur qui porte la connotation de barnyards, fumier et urine. Une forte odeur d’ammoniac est inacceptable pour le producteur de béton, l’entrepreneur travaillant avec le béton, et l’utilisateur ultime du béton.4

Les propriétés finies du béton ne sont pas affectées négativement lors de l’utilisation de cendres volantes contaminées par l’ammoniac, mais l’odeur est inacceptable, en particulier si le béton est utilisé dans des espaces souterrains ou clos.5,6,7 Selon les spécificités de l’emplacement, y compris la quantité d’air frais circulé, l’odeur d’ammoniac s’est avérée non répréhensible lors de l’utilisation de cendres volantes contenant 100 À 200 mg NH3 / kg (partie par million par masse, ou ppm). Afin de s’assurer qu’aucun problème n’est rencontré, la teneur en ammoniac des cendres volantes ne doit pas être supérieure à 100 Ppm2,8.

Cependant, l’ajout d’ammoniac à la centrale de production d’électricité peut entraîner des teneurs en ammoniac de cendres volantes de 200 À 2500 Ppm, rendre les cendres volantes inacceptables pour une utilisation dans le béton.8 Ainsi, réduire les problèmes de qualité de l’air en contrôlant les émissions atmosphériques des centrales électriques augmente le problème de l’élimination des déchets solides et augmente le CO2 émissions de gaz à effet de serre en augmentant la quantité de ciment utilisée dans la production de béton. L’élimination de l’ammoniac des cendres volantes afin qu’il puisse être utilisé dans le béton profiterait au service public en évitant l’élimination des déchets solides, le producteur de béton, utilisateur, et propriétaire ultime en réduisant le coût des matériaux et en augmentant la qualité des produits, et l’environnement en réduisant les émissions de gaz à effet de serre provenant de la production de ciment.

La quantité d’ammoniac et de sels d’ammonium présents dans les cendres volantes est liée à la quantité d’ammoniac présente dans les gaz de combustion. Pour une unité de charbon pulvérisé typique utilisant du charbon bitumineux oriental avec un taux de chauffage élevé de 12,000 BTU/lb (6667 kcal/kg), le rapport entre les gaz de combustion et la masse de charbon est d’environ 8 À 9.5. Lorsque la teneur en cendres du charbon est 10%, et 80% des cendres dans le charbon sont récupérées sous forme de cendres volantes (20% aux cendres de fond), les gaz de combustion / le rapport de cendres est d’environ 100. Si toutes les espèces d’ammoniac présentes dans les gaz de combustion ont été déposées ou adsorbées sur les cendres volantes, la concentration de l’ammoniac dans les cendres serait d’environ 50 fois plus que dans les gaz de combustion sur une base de masse, par exemple. un ammoniac “glisser” de 2 ppm en volume donnerait une cendre contenant 100 Mg / kg (ppm par wt.) ammoniac. Les mesures réelles montrent que cette relation est correcte.9 La concentration d’ammoniac sur les cendres volantes variera d’une unité d’exploitation à l’autre en fonction de la teneur en cendres du charbon et du rapport cendres volantes/cendres de fond ainsi que d’autres facteurs..

Injection d’ammoniac dans des précipitateurs électrostatiques (ESP) améliorer l’efficacité et réduire l’opacité du panache peut entraîner des niveaux très élevés d’ammoniac dans les cendres volantes. Niveaux jusqu’à 2500 ppm d’ammoniac dans les cendres ont été trouvés pour de tels systèmes. Les opérations de la SNCR fonctionnent généralement avec des concentrations de glissement d’ammoniac de 5 À 20 Ppm, avec des cendres contaminées à un niveau de 200 À 1000 ppm ammoniac. Les systèmes SCR sont généralement conçus pour fonctionner à des niveaux maximaux de glissement d’ammoniac de 2 ou 5 Ppm, en fonction des spécificités de l’installation.10 Généralement, plus le NH est grand3/NONx ratio, plus le NON est grandx réduction qui sera obtenue, avec un glissement d’ammoniac plus élevé résultant. Cependant, glissement d’ammoniac supérieur à 2 ppm peut entraîner des teneurs en cendres-ammoniac supérieures à 100 Ppm, produire une cendre non commercialisable.11 De nombreuses centrales électriques au Japon et en Allemagne exploitent des unités SCR conçues pour un 2 ppm de glissement maximal a eu peu d’impact sur la commercialisation des cendres volantes.1,5 Cependant, certains SCR à travers le monde ont été conçus pour 5 ppm de glissement d’ammoniac. Le fonctionnement de ces unités à ce niveau de glissement élevé entraînera très probablement des résultats supérieurs à 100 ppm d’ammoniac sur les cendres volantes.

Le contrôle du glissement de l’ammoniac à de faibles niveaux réduit également le colmatage et la corrosion des équipements en aval en raison du dépôt de sulfates d’ammonium.1,10 Éviter le colmatage du préchauffeur d’air dû à ce phénomène devrait être encore plus important pour les opérateurs d’unités lors de la combustion de soufre élevé., Charbons américains. Ainsi, la gestion du glissement d’ammoniac afin de minimiser le temps d’arrêt unitaire sera une plus grande préoccupation que le contrôle du niveau d’ammoniac des cendres volantes. Le résultat

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700

Centre technique Needham

il se peut qu’aucun problème important ne se développe pour l’utilisation des cendres sur certains sites de services publics., en fonction de la conception et du fonctionnement spécifiques des systèmes de contrôle des émissions.

Le processus STET

STET a développé un procédé qui élimine l’ammoniac des cendres volantes.12 Le processus récupère 100% de la cendre volante traitée et la cendre résultante répond à toutes les spécifications pour une utilisation dans le béton. Le processus d’enlèvement d’ammoniac de STET peut être utilisé seul ou en combinaison avec la technologie de séparation du carbone de l’entreprise. Le processus de séparation du carbone n’est pas affecté par la présence d’ammoniac. Cette approche modulaire offre la solution la moins coûteuse pour traiter les cendres volantes autrement inutilisables.

Pour éliminer l’ammoniac sous forme gazeuse de cendres volantes, le procédé STET utilise la même réaction chimique fondamentale qui entraîne la libération d’ammoniac dans le béton. Libération d’ammoniac de cendres volantes exige que l’ion ammonium

–équilibre moléculaire ammoniac déplacée en faveur de l’ammoniaque par la présence d’alcali. Cendres volantes avec naturellement forte alcalinité besoin sans alcali supplémentaire. Des cendres moins alcaline, des alcalins forts servira. La source moins cher d’alcali est citron vert (Interdiction). La réaction des sels d’ammonium avec de la chaux, libérant l’ammoniac est fortement favorisée par équilibre chimique. La réaction chimique se produit rapidement une fois que les composés sont dissous.

La réaction globale peut être généralisée comme:

(NH4)2AINSI4(s) + Interdiction(s) → 2NH3(g) + CaSO4(s) + H2O(g)

Cependant, les pressions de vapeur des solides sont assez faibles et la réaction ne peut pas se produire dans la phase gazeuse ou solide. Le sulfate d’ammonium est très soluble dans l’eau et se dissocie en ions ammonium et en ions sulfate.

(NH4)2AINSI4(Aq) → 2NH4+(Aq) + AINSI42-(Aq)

La chaux est très instable en cas d’exposition à l’eau, favorisant une réaction hautement exothermique communément appelée “laquage”, produire de l’hydroxyde de calcium ou de la chaux hydratée.

Interdictions +H2O → Ca(OH)2(s)

La chaux hydratée n’est que peu soluble dans l’eau, produire des ions calcium et hydroxyde.

CA(OH)2(s) ↔ CA2+(Aq) + 2 OH–(Aq)

Le sulfate de calcium est également peu soluble, de sorte que les ions calcium sont rendus disponibles en dissolvant la chaux hydratée, ils sont principalement consommés par précipitation de sulfate de calcium.

CA2+(Aq) + AINSI42-(Aq) → CaSO4(s)

Enfin, il existe un équilibre entre les ions ammonium et l’ammoniac dissous dans l’eau.

NH4+(Aq) + OH–(Aq) ↔ NH3(Aq) + H2O

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700

Centre technique Needham

Le degré de conversion des ions ammonium en ammoniac moléculaire dépend du pH du système aqueux, pH plus élevé favorisant la formation d’ammoniac moléculaire. Cet équilibre est bien connu.13

Une caractéristique clé du procédé STET est l’utilisation d’une quantité minimale d’eau (1 À 4%, en général 2%) et des quantités minimales d’alcalis (< 2%). De grandes quantités d’eau nuisent au processus, ralentir le taux de libération d’ammoniac. Le pH des cendres résultantes / chaux / le mélange d’eau doit être supérieur au pH 10.0. De très petites quantités d’alcalis sont ajoutées pour assurer ce pH, en fonction du pH naturel des cendres. Généralement, moins de 1% CA(OH)2 est obligatoire, même avec des cendres volantes avec un pH naturellement acide. Des alcalis à base de calcium sont utilisés, ce qui entraîne une altération minimale de la chimie des cendres volantes. Le processus est effectué à température ambiante.

Étant donné que le coût de l’alcali et le coût de séchage du produit sont des dépenses d’exploitation importantes et que le dimensionnement de l’équipement de mélange et de séchage sont les principaux composants du coût en capital., il est nécessaire de mesurer soigneusement les exigences en réactifs pour une cendre spécifique afin d’optimiser l’économie du processus.

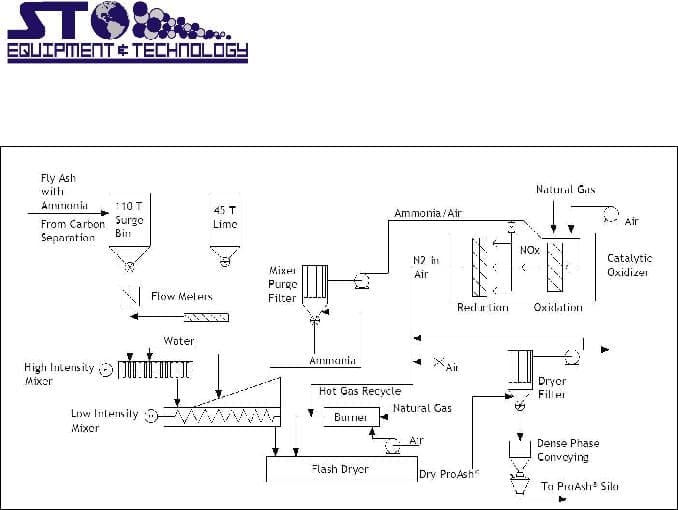

Le diagramme de flux de processus pour le fonctionnement continu du procédé STET est présenté dans la figure 1. Cendre, l’eau et l’alcali dans des proportions contrôlées sont mesurés à un mélangeur. Pour assurer un mélange rapide et une dispersion uniforme de l’eau ajoutée et l’alcali, un mélangeur haute intensité est utilisé. Le temps de séjour dans ce type de mélangeur est très faible, de l’ordre d’une seconde. L’ammoniac est immédiatement libéré mais l’évolution complète nécessite des temps de mélange de 3 À 4 minutes pour permettre le transport en masse du gaz à partir de la majeure partie des cendres pour permettre le transport en masse du gaz à partir de la majeure partie des cendres.

Pour obtenir ce temps de mélange et assurer un bon transport de l’ammoniac de la majeure partie des cendres, un dispositif de faible intensité tel qu’un broyeur à carlin est utilisé comme mélangeur secondaire. La teneur en humidité des cendres étant très faible, les flux de matières par le biais de cette table de mixage sous forme de poudre sèche très agité. Le gaz ammoniac collecté dans les mélangeurs à grande et à basse vitesse est soit recyclé dans le conduit de combustion de l’unité de production, soit converti en azote dans un deux- unité catalytique de stade.

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700

Centre technique Needham

Figure 1: Diagramme de flux du processus d’élimination de l’ammoniac STET

Les cendres deammoniated sont séché par Transmettre la matière par un flash plus sec pour enlever l’excès d’eau. En raison de la quantité minimale d’eau ajoutée, eau consommée dans la formation de sulfate de calcium hydraté lors de la réaction avec le sulfate soluble dans les cendres, et perte d’eau pendant la phase de mélange de faible intensité, seule une petite quantité d’eau doit être éliminée par le séchoir. Cela minimise la demande d’énergie de l’étape de séchage. Températures finales des cendres d’environ 150oF sont adéquats pour produire un écoulement complètement libre, cendres volantes de produit avec des teneurs en humidité bien inférieures à l’ASTM C 618 spécification de 3 Wt. %.3

La première application à grande échelle du procédé d’élimination de l’ammoniac de STET a commencé à fonctionner en 2003 à l’installation de traitement des cendres de ST à la Jacksonville Electric Authority St. Johns River Power Park à Jacksonville, Floride. Cette opération à l’échelle commerciale gère jusqu’à 40 tonnes par heure de cendres contaminées, réduire la teneur en ammoniac à moins de 30 Ppm. Les niveaux d’ammoniac dans les cendres volantes entrantes varient d’environ 200 à 900 Ppm. Le processus est très robuste, entraînant 90+% élimination de l’ammoniac dans tous les paramètres d’essai, produire des cendres bien en deçà de notre objectif de maximum 50 ppm ammoniac. Les teneurs en humidité finale sont <0.3%. Les résultats représentatifs sont énumérés dans le tableau 2. Sur 250,000 des tonnes de cendres contaminées par l’ammoniac ont été traitées avec succès à l’installation de Jacksonville.

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700

Centre technique Needham

Tableau 2: Résultats typiques d’un système d’ammoniac à l’échelle commerciale

|

Taux d’alimentation, |

Ammoniac initial, |

Ammoniac final, |

Taux de chaux, |

Tarif de l’eau, |

|

tonnes/h |

Ppm |

Ppm |

% d’aliments pour animaux |

% d’aliments pour animaux |

|

21 |

910 |

25 |

1.35 |

1.9 |

|

25 |

190 |

9 |

0.88 |

2.6 |

|

40 |

350 |

12 |

0.70 |

2.05 |

|

18 |

242 |

20 |

0.82 |

1.52 |

Cendres volantes à la station Big Bend à Tampa, La Floride est contaminée par l’ammoniac en raison de l’injection d’ammoniac dans les systèmes ESP de la centrale pour contrôler les émissions de SO3 aérosol généré par le système de contrôle des NOx SCR. Dans d’autres centrales électriques, la contamination par l’ammoniac se produit également avec le contrôle des NOx SNCR et l’utilisation de l’ammoniac pour améliorer la collecte des particules dans les systèmes ESP. À Big Bend, les niveaux d’ammoniac de cendres volantes pour les unités avec injection d’ammoniac vont de 750 À 3360 ppm ammoniac. Par conséquent, les cendres volantes destinées à la production de béton doivent être traitées par le procédé d’élimination de l’ammoniac ST.

La conception du procédé d’élimination de l’ammoniac STET installé à Big Bend (Figure 2) est la deuxième installation à grande échelle et comprend de nombreux raffinements. L’équipement de manutention est amélioré pour permettre un fonctionnement à des taux plus élevés. Le système de séchage est réduit par rapport à la conception précédente et comprend le recyclage des gaz chauds pour réduire les besoins énergétiques globaux du système. Finalement, l’ammoniac libéré dans le processus est introduit dans une unité catalytique en deux étapes où le gaz ammoniac collecté est converti en azote. La chaleur générée par cette réaction est récupérée et utilisée pour compléter les besoins énergétiques du système de séchage éclair des cendres volantes. L’utilisation du système catalytique à deux étages entraîne des émissions de NOx minimales. Le processus récupère 100% de la cendre volante traitée et la cendre résultante répond à toutes les spécifications pour une utilisation dans le béton.

Cette opération à l’échelle commerciale peut 52 tonnes par heure de cendres contaminées, réduire la teneur en ammoniac à moins de 75 mg/kg. Le processus est très robuste, entraînant 97+% élimination de l’ammoniac, produire des cendres bien en deçà de notre objectif de maximum 100 mg/kg d’ammoniac. Les teneurs en humidité finale sont <0.5%.

Un procédé d’élimination de l’ammoniac STET est en service dans les installations de traitement des cendres de la station RWE npower Aberthaw au Royaume-Uni depuis 2008. Aberthaw ajoute de l’ammoniac pour améliorer l’efficacité de la collecte de l’ESP avec des niveaux d’ammoniac sur les cendres typiques 200 ppm et le processus est conçu pour 500 ppm maximum.

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700

Centre technique Needham

Figure 2: Système d’élimination de l’ammoniac à la station Big Bend, Tampa Floride

Le produit Cendre

Le produit à faible teneur en cendres volantes d’ammoniac répond à toutes les exigences chimiques et physiques de l’ASTM C 618 les propriétés standard et résultantes du béton sont identiques à celles des cendres non soumises au processus d’élimination de l’ammoniac. Le tableau I compare les propriétés typiques des cendres d’une centrale ainsi que les propriétés des cendres végétales réduites en ammoniac de 250 Mg / kg à 20 Mg / kg par le procédé ST continu. Notez que la gamme de teneur en oxyde de calcium observée pour les cendres de cette source est 1.4 À 12%. L’ajout de jusqu’à 1% CA(OH)2 (0.75% en tant que CaO) n’entraînera que des changements mineurs dans la chimie des cendres, élargir la variabilité de manière insignifiante.

Les essais de béton effectués sur les cendres désammoniées ont montré qu’il s’agissait d’un excellent matériau pozzolanique. Le développement de la résistance à la compression à l’aide de ces cendres est aussi bon ou meilleur que les cendres non ammoniées provenant de cette source. Les propriétés de durabilité à long terme du béton sont également excellentes, y compris une meilleure résistance à la corrosion, résistance aux sulfates, perméabilité au chlorure, et le retrait de la chaux.

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700

Centre technique Needham

Tableau I: Propriétés physiques et chimiques des cendres volantes.

|

|

ASTM C 618 spécification |

Planter # 1 Propriétés des cendres, Typique |

Planter # 1 Cendres après élimination de l’ammoniac |

|

|

Composition chimique |

|

|

|

|

|

Silice |

– |

55 – 61 % |

59.8 % |

|

|

Alumine |

– |

15 – 25 % |

23.8 % |

|

|

Oxyde de fer |

– |

5 – 10.9% |

7.35 |

|

|

Total (SiO2 + Al2O3 + Fe2O3) |

70.0 Min. |

78 – 91 % |

90.9 % |

|

|

Trioxyde de soufre |

5.0 Max |

0.13 – 1.4% |

0.87% |

|

|

Oxyde de calcium |

– |

1.4 – 12 % |

1.79 % |

|

|

Teneur en eau |

3.0 Max. |

0.0 – 0.3 % |

0.21% |

|

|

Loss on Ignition |

6.0 Max. |

0.7 – 2.6 % |

0.91% |

|

|

Oxyde de sodium |

– |

0.1 – 0.7 |

0.14% |

|

|

Oxyde de potassium |

– |

0.5 – 2.2% |

0.56% |

|

|

Alcalis disponibles (comme Na2O) |

1.5 % Max |

0.5 – 0.8% |

0.51% |

|

|

Résultats des tests physiques |

|

|

|

|

|

Finesse, conservé sur #325 tamis |

34% Max. |

8 – 16% |

14% |

|

|

Indice d’activité de force |

|

|

|

|

|

Rapport au contrôle @ 7 Jours |

– |

81 – 95 % |

94.8% |

|

|

Rapport au contrôle @ 28 Jours |

75% Min. |

94 – 102% |

99.5% |

|

|

Besoins en eau, % de contrôle |

105% Max. |

93 – 97% |

94.2% |

|

|

Solidité, Extension de l’autoclave |

0.8% Max. |

-0.035 – 0.010 |

-0.033 |

|

|

Retrait à sec, Augmenter @ 28 Jour |

0.03% Max. |

-0.01 – 0.010 |

-0.009 |

|

|

Densité |

– |

2.35 – 2.45 |

2.36 |

|

Résumé

La mesure dans laquelle les cendres volantes de bonne qualité seront compromises à l’avenir en raison des systèmes d’émission de NOx ou de particules dépendra des choix technologiques faits par les services publics pour réduire les NOx., émissions de particules et opacité du panache. Cependant, Le processus d’élimination de l’ammoniac de STET peut être utilisé pour éliminer l’ammoniac des cendres contaminées, produire un matériau de grande valeur pour une utilisation dans la production de béton. L’ammoniac récupéré peut être recyclé dans l’unité de production pour être réutilisé. Ce processus d’élimination de l’ammoniac peut être installé en tant que système autonome ou peut être utilisé conjointement avec le système d’élimination du carbone des cendres volantes de STET..

1Stewart, B.R., Effets imprévus de la récente règle de transport de l’ozone de l’EPA, Procédure, 1999 Conférence sur la réduction catalytique et non catalytique sélective pour la lutte contre les NOx, May 1999, pp.9-10.

2Sloss, L.L., Hjalmarsson, A-K, Soud, H.N., Campbell, L.M., Pierre, D.K., Shareef, G.S., Emmel, T., Maibodi, M., Livengood, C.D., Markussen, J. Livre d’information sur la technologie de contrôle des oxydes d’azote, Noyes Data Corporation, pp. 94-95, 1992

3“Spécification standard pour les cendres volantes de charbon et le pozzolan naturel brut ou calciné destinés à être utilisés comme adjuvant minéral dans le béton”, ASTM C 618, Société américaine pour les essais et les matériaux, Philadelphie, Pa.

4Majors, R.K., Hill, R., M. McMurry, R., Thomas, S., Une étude de l’impact de l’injection d’ammoniac sur les cendres volantes commercialisables, y compris les procédures de contrôle de la qualité, Procédure, 1999 Conférence sur les catalyseurs sélectifs et Non catalytique Réduction pour le contrôle des NOx, May 1999, pp.11-13.

5Van der Brugghen, F.W., Gast, C.H., Van den Berg, J.W., Kuiper, W.H., Visser, R., Problèmes rencontrés lors de l’utilisation de cendres volantes contaminées à l’ammonium. Procédure: EPRI / EPA 1995 Symposium conjoint sur le contrôle des NOx de combustion des stations, May 16-19, 1995. Livre 4, Séance 8A, pp. 1-16.

6Van den Berg, J.W., Cornelissen, H.A.W. ,Effet des technologies à faible teneur en NOx sur la qualité des cendres volantes, Procédure: 13ième Symposium international sur l’utilisation et la gestion des produits de combustion du charbon, 1999, pp. 29-1 – 29-11.

7Koch, H-J., Prenzel, H., Essais sur l’évolution des odeurs dans la coulée d’une chape en béton – Utilisation d’un NH3-Cendres volantes contaminées, Usine et technologie de préfabrication du béton, À. 11, 1989 pp. 72-75.

8Pêcheur, B.C., Blackstock, T. Enrichissement des cendres volantes à l’aide d’un procédé de décapage à l’ammoniac, 12ième Symposium international sur la gestion et l’utilisation des sous-produits de la combustion du charbon, 1997 pp. 65-1 – 65-8.

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700

Centre technique Needham

9Larrimore, L., Dodgen, D., Monroe, L., Caractérisation des effets de l’ammoniac sur les cendres et évaluation des méthodes d’élimination, Procédure: 13ième Symposium international sur l’utilisation et la gestion des produits de combustion du charbon, 1999, pp. 16-1 – 16-15.

10Contrôle des émissions d’oxydes d’azote: Réduction catalytique sélective (SCR), Technologie du charbon propre, Numéro du rapport thématique 9. U.S. Ministère de l’Énergie et des Services aux entreprises du Sud, Inc. Juillet, 1997.

11O ' connor, D., Larrimore, L, Dodgen, D., Monroe, L., Les effets de la réduction des NOx à base d’ammoniac sur les cendres volantes: Adsorption de l’ammoniac sur les cendres, Procédure, EPRI-DOE-EPA Symposium combiné sur la lutte contre la pollution atmosphérique des services publics: Le Symposium MEGA, August, 1999, papier # 16.

12Gasiorowski, S.A., et Hrach, F.J., Procédé d’élimination de l’ammoniac des cendres volantes contaminées par l’ammoniac, Numéro de brevet des États-Unis 6,077,494, Juin 20, 2000.

13Thurston, R.V., Russo, R.c., Emerson, K., Équilibre aqueux de l’ammoniac – Tabulation du pourcentage d’ammoniac non ionisé, Protection de l’environnement des États-Unis, EPA-600/3-79-091, August, 1979.

ST Equipment & Technology LLC 101 Hampton Avenue Needham, MA 02494 Tél.: 781-972-2700